紡織印染行業常見節能減排措施分析

何海霞

(江蘇響水經濟開發區管理委員會,江蘇 鹽城 224600)

當前,受原材料價格上漲、勞動力成本增加、環保設施投入增大等因素影響,我國紡織印染行業正受到節能、環保、城市發展規劃等方面的制約。為了實現長期可持續發展,紡織印染行業必須重視節能減排措施的全面應用。因此,有必要研究紡織印染行業的常見節能減排措施。

1 紡織印染行業節能減排的基本路徑

紡織印染行業節能減排的基本路徑可細分為三個方面,包括源頭控制、余熱回收、環境管理。

1.1 源頭控制

紡織印染行業節能減排需要從源頭控制入手,具體涉及淘汰落后的設備和工藝、優選環保型染料及助劑、推廣節能減排工藝、引進節水型先進設備。淘汰落后的設備和工藝主要涉及15年以上使用時間的生產設備、74型染整生產線、間歇式染色設備(存在大于1∶10的浴比)、傳統平網印花機,能耗較高的短環烘燥定型機、熱熔燃熱機等工藝設備也需要淘汰;優選環保型染料及助劑需要設法提升助劑和染料的吸附能力,以此優選高效的染料和前處理劑,坯布染色的色牢度也需要設法降低,并同時降低進入廢水的染料及助劑含量;推廣節能減排工藝需要關注高效短流程、生物酶處理前處理工藝,冷軋前處理等工藝也需要得到重視,輔以數碼噴墨印花技術、無水涂料印花技術、超聲波染色清潔技術,污染的源頭控制能夠更好實現;引進節水型先進設備也能夠較好滿足節能減排需要,如連續逆流水洗機、超聲波水洗機、色流染色機等,其中,氣流染色機可縮短至少50%的染色時間。此外,升級改造溢流染色機也能實現節能減排目標,比如,配合應用布液完全分離系統,溫度升高過程中的冷卻水和蒸汽用量將大幅降低[1]。

1.2 余熱回收

印染加工過程中的余熱回收同樣需要得到重視,高溫熱廢水余熱、蒸汽冷凝水余熱、定型機廢氣余熱等均具備較高的回收利用價值,單位產品的能源消耗可通過余熱回收大幅降低。對于高溫熱廢水余熱,考慮到煮練、漂白、退漿、絲光等生產環節一般存在50~80 ℃的水溫需求,同時排水量較大,而高溫熱廢水中存在大量熱能,可選用配套熱交換設備進行余熱回收,通過應用高溫廢水提升工藝用水的溫度,順利實現節能目的;對于蒸汽冷凝水余熱,考慮到蒸汽消耗在紡織印染行業中的占比一般在80%以上,因此要重點關注蒸汽冷凝水的熱能利用價值;對于定型機廢水余熱,可基于廢水凈化系統和配套余熱回收裝置進行利用[2]。

1.3 環境管理

基于來源,印染廢水可細分為印花廢水、染色廢水、退煮漂廢水、水洗廢水、堿減量廢水等,不同工序廢水存在較大的水質差別。為降低廢水排放量,提升廢水的綜合利用率,必須做好分支分流、清污分流處理。若堿減量廢水的堿濃度較低,則可以單獨收集和處理,處理后繼續用于生產。對于處理達標的其他工業廢水,深度處理后允許重新利用,但需要滿足相關技術標準。為更好開展環境管理,還應關注助劑和燃料品種、用量對產品帶來的影響,這種影響在紡織印染行業的成本控制、節能減排方面也有直觀體現,比如,廢水排放的后續處理負荷直接受到染料與助劑的用量影響。人工稱量及配比屬于傳統紡織印染企業的常用方法,由此確定的染料、助劑用量在精確性和穩定性方面很容易出現欠缺。因此,紡織印染企業要設法規范相關操作,以此節約染料和助劑,降低自身生產對環境的影響[3]。

2 紡織印染行業節能減排具體措施

基于上述分析,下面圍繞三方面介紹紡織印染行業節能減排具體措施。

2.1 供熱相關的節能減排措施

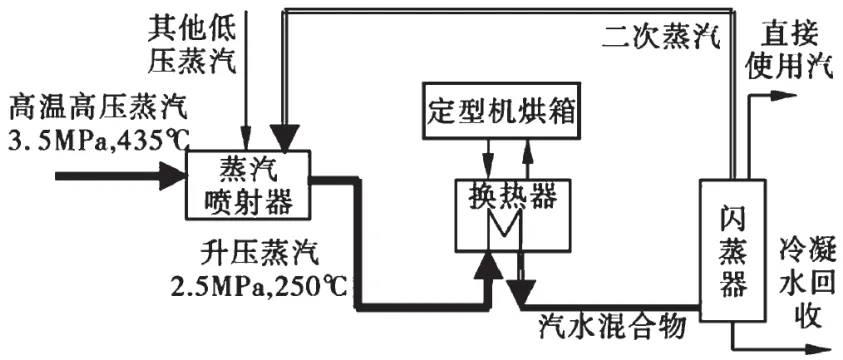

紡織印染行業節能減排需要從供熱入手,相關企業要開展清潔能源替代煤炭探索,這與各地環境管理力度不斷加大存在直接關聯。隨著天然氣管道的覆蓋面積不斷擴大,天然氣替代煤可有效提升紡織印染行業能源利用效率,企業可直接使用外供蒸汽(集中供熱條件)。天然氣鍋爐可安裝煙氣換熱器或冷凝式鍋爐,以此充分利用排煙熱量,獲得93%以上的鍋爐熱效率,相較于80%以下的燃煤鍋爐熱效率,天然氣鍋爐的應用優勢明顯。基本不含硫的天然氣無須設置煙氣脫硫設施,系統電耗能夠進一步降低,燃氣直接燃燒供熱的定型機也能夠減少管道輸送熱損失和有機熱載體鍋爐熱轉換;紡織印染企業的小型燃煤導熱油爐也可由中壓蒸汽集中供熱取代,對于較高的紡織品定型溫度來說,以往熱源多采用導熱油,為實現節能減排目標,可將熱電企業利用汽輪機背壓或抽汽得到的低壓過熱蒸汽作為后整理熱源,這類過熱蒸汽的溫度較高、壓力較低、比熱較低,可實現在相變狀態的大量放熱,但定型機由低壓蒸汽供熱僅能夠獲得120~150 ℃溫度,無法滿足多數紡織品定型溫度需要。圍繞蒸汽壓力提高的中壓或次中壓蒸汽進行分析可以發現,飽和溫度在釋放潛熱時處于210~250 ℃,定型溫度在應用次中壓蒸汽、中溫中壓蒸汽時分別能夠維持在150~180 ℃、210~250 ℃,所有紡織定型要求可基本得到滿足。通過發電用蒸汽為定型機提供熱源,發電量會出現一定減少,過高的蒸汽壓力使得凝結水(放熱后)壓力較高,大量二次蒸汽會在降壓后釋放,因此要關注冷凝水熱量回收。圖1為冷凝水密閉式兩級閃蒸裝置,該裝置可較好實現冷凝水熱量回收,能夠提高10%以上的蒸汽利用率并回收利用冷凝水,紡織印染行業的節能減排目標可由此更好實現[4]。

圖1 冷凝水密閉式兩級閃蒸裝置示意圖

2.2 印染相關的節能減排措施

對于紡織印染企業來說,印染屬于主要耗能工序,該工序會產生大量污染物,其節能減排需要關注新型技術和設備的應用。

作為一種高效節能節水技術,超低浴比染色技術近年來在紡織印染行業的應用日漸廣泛。圍繞基于多管道單風機設計的傳統氣流染色機進行分析可以發現,各管供風需要經過冗長的分風管道,風量不均、阻力明顯等不足會直接降低供風效能,為得到均勻的每管染色效果,要進行大風量供風,能耗自然隨之增加。而對于采用多管獨立供風氣流染色機的超低浴比染色技術來說,獨立風機與染色機的染色管、噴嘴相連接,獨立的吸風管道配置使得各風機的送風阻力有效降低,節能運行的風機自然能夠較好地服務于紡織印染企業的節能減排,同時大幅降低的浴比同步減少蒸汽用量,這使得該技術在節電、節水、節蒸汽方面均具備顯著優勢,存在40%以上的綜合節能率。

印染廢水余熱回收技術同樣能夠較好地為紡織印染企業的節能減排提供支持。大量蒸汽會在紡織印染過程中消耗,主要涉及染色、漂白、洗滌等工序,同時8%~10%的熱量(蒸汽提供)因設備散熱而損耗,工藝冷卻水會帶走20%的熱量,廢水會將其余熱量排放,這使得一般存在50 ℃以上的廢水溫度。部分企業甚至存在60~70 ℃的廢水溫度,因此紡織印染企業可設置水-水換熱器,部分回收廢水熱量,清水升溫后進入染缸即可降低蒸汽耗量。按溫度高低分類收集廢水是印染廢水余熱回收技術應用的關鍵,為更好實現節能目的,可將連續過濾設備安裝于換熱器前,有效運行的余熱回收裝置將更好地服務企業。

冷軋堆前處理技術同樣屬于印染相關的節能減排措施。為提高染色的成功率,紡織印染企業需要在染色前進行布料的前處理。冷軋堆前處理技術便屬于常用的技術形式,但該技術在很多小規模紡織印染企業中并未普及,傳統的染色機內氧漂處理仍應用于很多企業中。通過無壓痕軋車軋液后冷堆數小時,冷軋堆前處理技術即可實現纖維上的雜質和色素氧化,該技術存在開幅加工和圓筒加工兩種形式,相較于染色機內氧漂處理技術,冷軋堆前處理技術可實現20%~60%的水電汽節約,同時可實現20%左右的染料節約,并具備設備簡單工藝流程短、無須進行烘干和汽蒸、環境污染小、節約能源、上色率高、高固色率、浴比小、污水排放量小等優點,適用于張力敏感及染不透的小批量、多品種生產。

此外,考慮到紡織行業存在色彩條理化和豐富多樣化的發展趨勢,還應不斷推進染印方式的升級,并在升級過程中響應國家提出的綠色發展號召,由此開發和測驗各類軟硬技術,積極研發和引進新型技術,如引進數碼印花真機淘汰傳統設備。其間,紡織印染企業需要改變自身的經營和銷售模式,有效滿足消費者需求,以此推進數字化染印技術發展,更好地適應激烈的市場競爭。

2.3 定型相關的節能減排措施

定型同樣屬于紡織印染企業生產的重要環節,為實現該環節的節能減排,要重視天然氣直燃加熱技術的應用。紡織印染企業定型機供熱介質多選擇導熱油,導熱油鍋爐燃燒多使用燃料油或燃煤,通過加熱導熱油向各定型機熱交換器輸送,循環風加熱即可由熱交換器完成。而對于能夠取代定型機導熱油的天然氣直接燃燒鍋爐供熱來說,作為燃料的天然氣能夠為定型機提供熱風加熱的熱源,具備80%以上的系統運行效率,相較于導熱油系統,天然氣直燃加熱技術的應用能夠提升30%以上的能源利用效率。

另外,廢氣余熱回收技術也能夠滿足紡織印染企業定型環節的節能減排需要,如回收定型機排出的廢熱氣體熱能,通過將該熱能傳輸至定型機烘箱內,定型環節的節能即可順利實現。這種“氣-氣”換熱方式一般選擇熱管換熱器作為換熱器。高溫廢煙氣從定型機排出后,熱量可在換熱器的吸熱側放出,熱管負責將該熱量快速傳遞到換熱器的放熱側,換熱器的放熱側通過的新鮮空氣會吸收熱量,吸收熱量被加熱后會因負壓吸入烘箱內,節能目的可順利實現。也可回收定型機排出廢熱氣體熱能進行水的加熱,通過“氣-水”換熱方式達成節能目標,列管換熱器屬于常用換熱器,通過清水與換熱器的熱交換,高溫廢煙氣加熱的清水最終匯入熱水箱,染色環節的能耗可有效降低,紡織印染企業生產流程的節能減排目標也可更好實現。

3 結論

紡織印染行業節能減排措施的選用具有較高現實意義。本文分別討論了供熱、印染和定型相關的節能減排措施,直觀地展示了節能減排路徑。當前,為更好地滿足紡織印染行業的發展需要,要重視工藝設計、設備選擇、建筑設計等方面的優化工作。