淺談水泥穩定紅土粒料配合比設計

李長驊

(黑龍江省龍建路橋第四工程有限公司,黑龍江 哈爾濱 150070)

1 項目簡介

援岡比亞上河區公路橋梁項目地處西非地區,屬熱帶草原季風氣候。采用中國二級路標準,雙向2車道,路面寬度10 m,一般路段:1.5 m硬路肩+2 m×3.5 m行車道+1.5 m硬路肩,城鎮路段:1.5 m人行道+2 m×3.5 m行車道+1.5 m人行道,路線全長51.138 km。主要包括51.138 km的路基路面工程、2座大橋、2座中橋、11道箱涵、97道圓管涵及配套的排水防護工程和交通安全設施。大橋上部結構形式為變截面連續箱梁,下部結構為樁基、矩形承臺及花瓶實心墩身。路基路面結構為:5 cmAC-13改性瀝青混凝土上面層+10 cmATB-30改性瀝青碎石(城鎮加強段)+1 cm單層瀝青表處封層+20 cm3%水泥穩定紅土粒料基層+20 cm紅土粒料上底基層+20 cm紅土粒料上底基層,硬路肩采用1.5 cm雙層瀝青表處。填方段及低填淺挖段路基填筑紅土粒料,浸水段特殊路基處理換填紅土礫石塊。

由于非洲地區紅土粒料儲量豐富、易于開采加工、成本比普通碎石低,用于水穩基層中能明顯降低施工成本,同時解決了傳統碎石供應不足影響工程施工的問題,如進行工程應用將能明顯帶來經濟和社會效益。經調查,以西非岡比亞作為參考,當地市場材料均價:水泥價格770元/t、河沙350元/m3、普通碎石到場500元/m3、紅土粒料料40元/m3,預估了采用紅土粒料替代普通碎石能夠降低材料成本至少25%,降低施工成本至少15%。

2 設計要求以及相關試驗

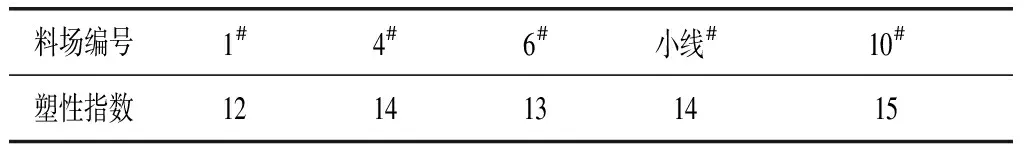

根據“援岡比亞上河區公路橋梁項目公路路面施工圖設計文件”要求:水泥基礎7 d無側限抗壓強度≥2.5 MPa。原材料CBR強度達到80%,根據本項目給出的相應料場對1#、4#、6#、7#、10#料場進行液塑限試驗,四個料場塑性指數如表1所示意均符合公路路面基層施工技術細則要求。

表1 液塑限試驗明細表

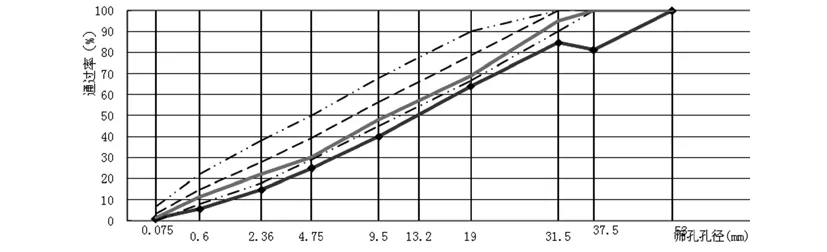

為達到基層質量最優先后在岡地區原有路面進行取芯,進行強度試驗以及破碎后篩分試驗,得到借鑒數據,發現原有公路穩定基層原材料篩分數據偏粗,貼近我國公路路面基層施工技術細則級配要求曲線的下線。

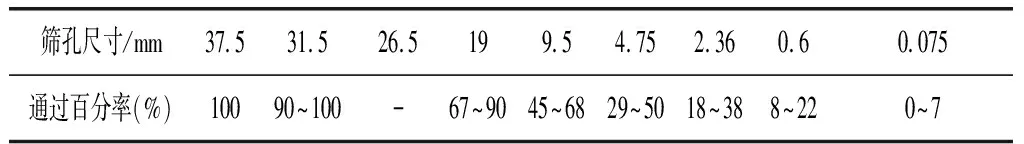

根據《公路路面基層施工技術細則》(JTG tF20-2015)要求,二級公路路面基層水泥穩定紅土粒料級配采用C-A-1級配范圍,如表2所示。

表2 水泥穩定紅土粒料的級配范圍

從多組數據來看,紅土粒料在用于穩定基層時,級配偏粗對于基層的穩定性能更佳,遂對于我料場的集料取樣進行篩分試驗對比,得出結論如下。

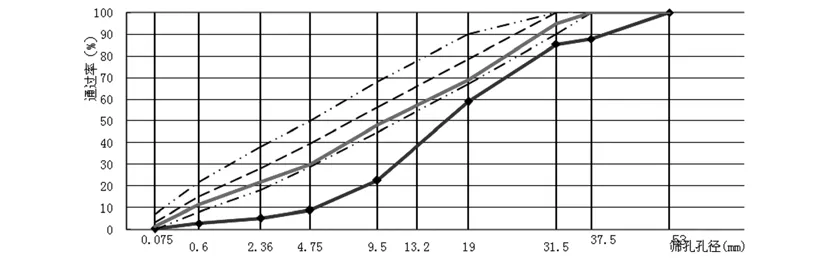

圖1 1#料場篩分對比曲線

圖2 4#料場篩分對比曲線

圖3 6#料場篩分對比曲線小線#料場篩分對比曲線

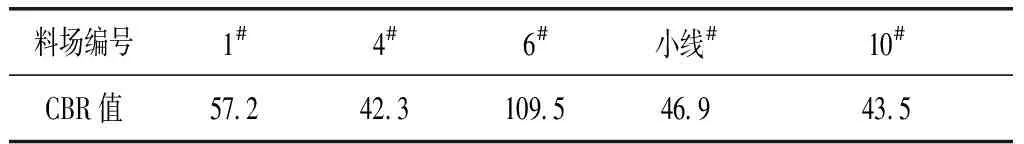

根據圖紙要求基層紅土粒料CBR要求大于80%,在圖紙給的各個料場的詳細信息中1#、6#為設計單位建議利用于水穩基層,但根據多次試驗在圖紙給的14個料場當中符合設計要求的CBR強度值的只有5#(105)、6#,其余可利用土場均小于80%。具體數據如表3。

表3 CBR值明細表

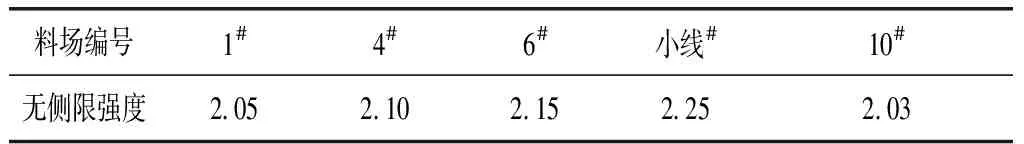

同時對個料場的集料按設計進行3%水泥摻配制作無側限抗壓強度試驗要求,均達不到設計的2.5 MPa。詳見表4。

表4 無側限強度明細表

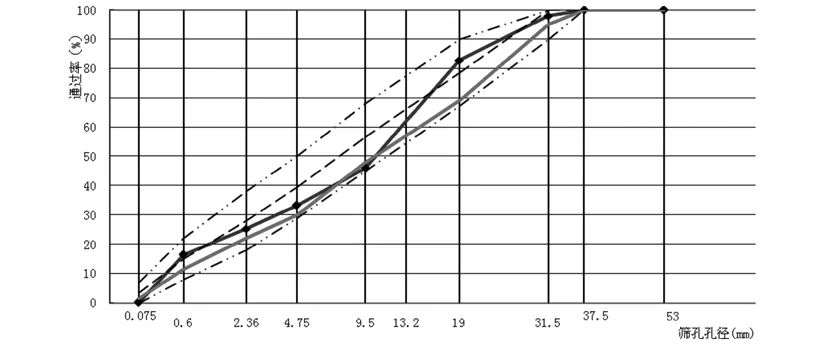

根據多次試驗對比,單獨水泥穩定紅土粒料并不能滿足設計要求,遂用2~3碎石摻配紅土粒料進行適配試驗,1#土場摻配比例按75∶25。進行篩分數據如下。

圖4 粉篩數據表

篩分數據趨近下線,進行CBR強度試驗CBR強度為79.5接近于設計值80%,再按3%水泥摻配穩定材料,進行無側限試驗抗壓強度達到2.52 MPa,符合設計要求的2.5 MPa。對于其他料場進行摻拌試驗,4#、6#料場本身篩分偏粗,粒料強度不滿足要求,遂按95∶5摻配比例進行摻配試驗,得出CBR分別為109%、117%大于設計要求的80%,滿足設計要求,進行無側限抗壓強度試驗分別達到2.60、2.55 MPa,符合設計要求的2.5 MPa,10#料場和小線料場按90∶10摻配進行試驗,得出CBR分別為96%、112.5%,無側限強度分別為2.57、2.59。

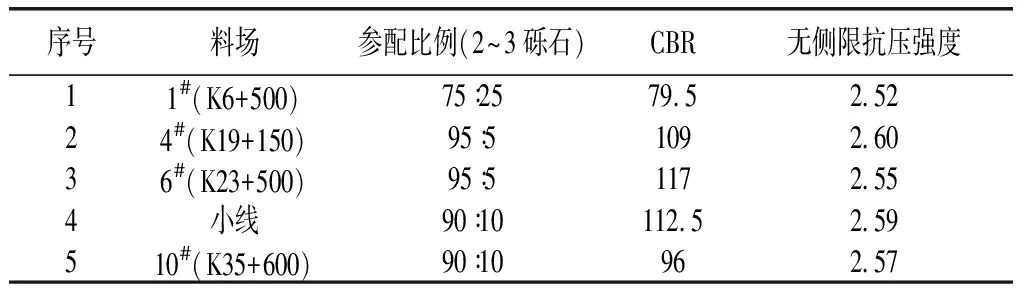

通過試驗證實對于紅土粒料進行一定量的碎石摻配有助于水泥穩定基層的強度提高,使混合料混合級配達到粗集料趨于下線,細集料趨于上線或中值為可視理想狀態,同事混合料CBR強度以及無側限抗壓強度得到顯著提升,遂基層水穩粒料應針對不同料場進行適量摻配紅土礫石以最終結果達到設計值,穩定基層效果最佳為目標狀態。如表5所示。

表5 紅土礫石摻配明細表

3 針對紅土粒料水穩基層的施工措施

(1)嚴格控制集料中細料的含量和塑性指數。

(2)限制水泥穩定基層材料的強度和水泥用量。強度高,基層內出現的收縮裂縫間距就大,裂縫的寬度也大。寬度大的裂縫傳荷能力差,容易促使瀝青面層開裂,產生反射裂縫。因此在達到強度標準的前提下,采用最小水泥劑量。

(3)通過改善集料級配的方法以減少水泥用量,水泥劑量不宜過大。

(4)嚴格控制施工碾壓時的含水量。碾壓時混合料含水量宜較最佳含水量大1%~2%,以滿足水泥水化的需要,同時彌補高溫以及碾壓過程中含水量的損失,但不宜較最佳含水量大3%以上。

(5)從加水拌和到碾壓終了的延遲時間對強度和干密度有明顯影響,延遲時間越長,水泥穩定紅土粒料的強度和密度的損失越大。因此建議延遲時間控制在2 h左右。

(6)攤鋪過程為使紅土粒料級配均勻易提高攪籠高度,降低攪籠速度,以防止級配不均產生裂縫。

(7)由于非洲地區溫度過高,水分蒸發快,水泥和水的水化反應所需水分流失過快,遂碾壓過程中一定注重保水碾壓。

(7)水泥穩定紅土粒料基層施工結束后要及時進行養生,可采用塑料膜養生或其它保濕養生措施。

(8)在避免污染的前提下,水泥穩定基層養生結束和噴灑透層瀝青或做下封層后,立即鋪筑瀝青面層,保護基層混合料不使其過分變干和產生干縮裂縫。

4 結 論

西非地區紅土粒料、紅土礫石礦產豐富,造價低廉,同時壓碎值、CBR等強度指標均滿足國標要求的水泥穩定基層原材要求。

該工藝在援岡比亞上河區公路橋梁項目取得了取得了良好效果,降低了施工成本,并保證了公路質量,獲得了業主及當地人民的好評。

實踐證明,該工藝簡單易行、質量可靠、節材環保、成本低,同時有效開發利用地產材料,適用于在非洲等天然紅土粒料、紅土礫石儲量豐富地區的水泥基層施工中推廣應用。