深井厚硬頂板下煤層開采沖擊地壓發(fā)生機理與防治技術

段文超

(山西晉城煤業(yè)集團 勘察設計院有限公司, 山西 晉城 048006)

深部煤層開采期間,由于上覆巖層自重較大,煤層所承載的自重應力要遠大于淺部煤層開采期間,同時煤層開采布局的不合理性將會進一步導致煤層開采期間煤體內(nèi)局部區(qū)域應力的高度集中,存在較大的沖擊危險性。當主采煤層上覆巖層中存在厚硬頂板時,煤層開采致使厚硬懸頂破斷而形成的強烈動載擾動將會誘使煤體內(nèi)局部高應力集中區(qū)瞬間失穩(wěn)而發(fā)生沖擊顯現(xiàn),造成礦井重大安全事故的發(fā)生。針對煤層上覆巖層中厚硬頂板為主要誘因的沖擊地壓災害防治,國內(nèi)外學者提出了遠近場動載誘沖理論、厚硬頂板誘沖判別準則、動靜載疊加誘沖機理、沖擊地壓啟動理論等理論學說,同時相應提出了一系列的防治措施,例如分時、分區(qū)、分級爆破頂板防治技術體系,切頂分層弱化頂板防治技術體系,采掘空間柔性與剛性支護相結(jié)合的防治技術體系等[1-4].

本文以某深井厚硬頂板下煤層開采為研究出發(fā)點,對震動波CT反演防治技術體系進行論證,為該防治技術體系的后續(xù)推廣應用奠定基礎。

1 工程背景

1.1 地質(zhì)概況

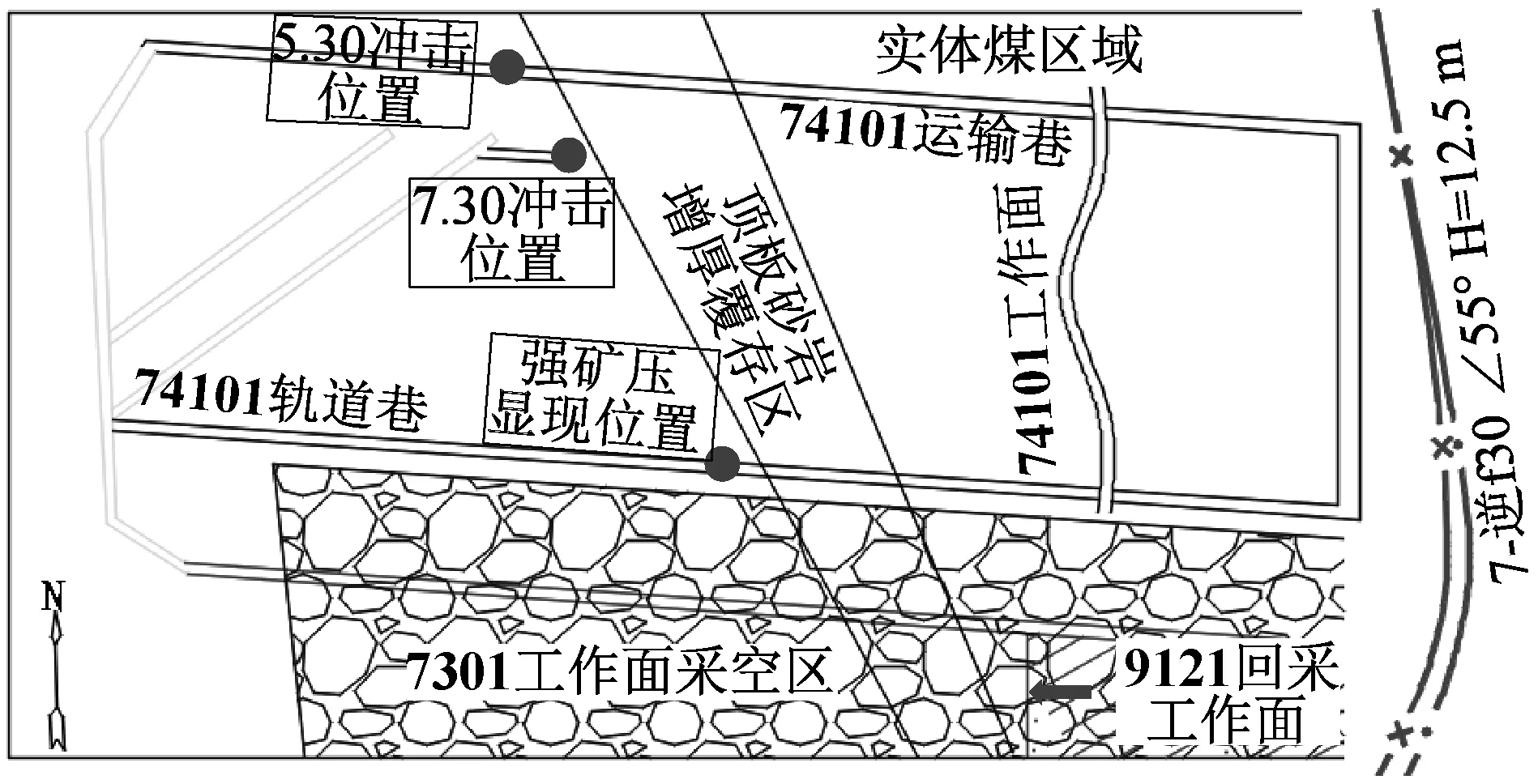

某深井目前所開采的74101工作面位于該礦井的東翼采區(qū)內(nèi),平均埋深超過千米,屬于千米深井開采工作面。74101工作面沿傾向?qū)捈s185 m,沿走向長約1 350 m,且在靠近74101工作面開切眼附近存在一逆斷層f30,該斷層構(gòu)造的上下盤落差H為0~12.5 m,斷層傾角θ為55°. 74101工作面沿走向中間位置處存在一頂板砂巖增厚賦存區(qū),導致該工作面回采推進至該位置將會受到厚硬頂板地質(zhì)因素的影響。74101工作面平面布置示意圖見圖1.

圖1 工作面平面布置示意圖

1.2 礦壓顯現(xiàn)概況

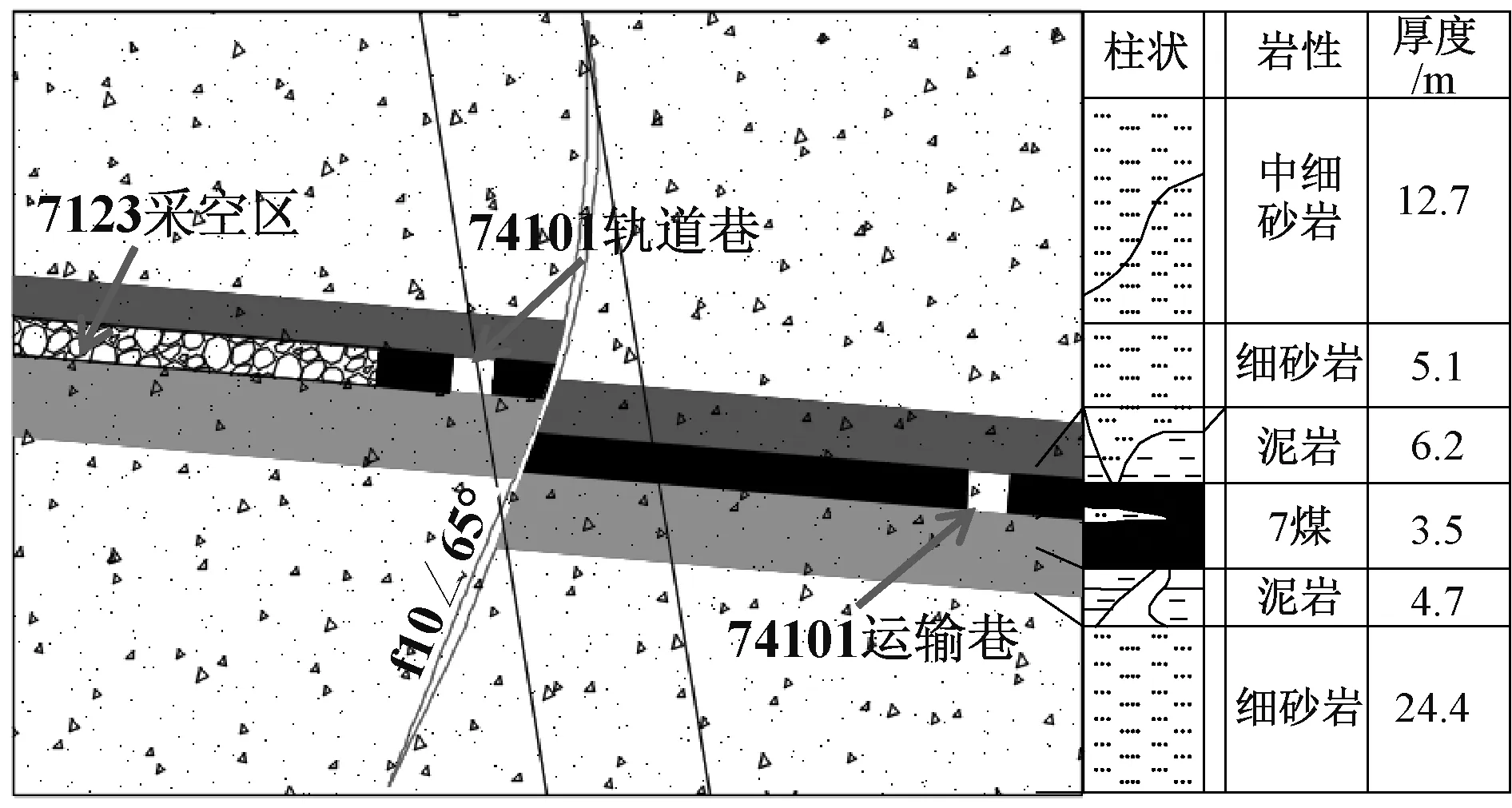

沿工作面傾向在頂板砂巖增厚賦存區(qū)做橫向剖面,可知該位置的巖層賦存結(jié)構(gòu)情況,見圖2. 由圖2可知,此位置存在一小斷層f10,該斷層構(gòu)造的上下盤落差H為0~4.5 m,斷層傾角θ為65°. 當74101工作面推進至頂板砂巖增厚賦存區(qū)影響范圍內(nèi)時,在74101運輸巷內(nèi)發(fā)生了一次嚴重的5.30沖擊地壓事故,微震監(jiān)測到的最大能量事件為5.3×104J,造成了巷道內(nèi)錨索拉斷以及圍巖嚴重變形;隨后在斷層構(gòu)造影響位置處工作面內(nèi)發(fā)生了一次嚴重的7.30沖擊地壓事故,此時微震監(jiān)測到的最大能量事件為1.1×105J,造成了工作面內(nèi)局部液壓支架嚴重倒架和壓架情況的發(fā)生,同時74101軌道巷內(nèi)也發(fā)生了強礦壓顯現(xiàn)事故,巷道底板局部鼓起高達0.75 m,兩幫變形嚴重,影響工作面安全高效回采。

圖2 工作面橫向剖面示意圖

2 沖擊地壓發(fā)生原因分析

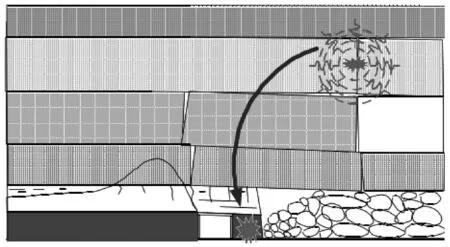

根據(jù)圖1可知,5.30沖擊地壓事故、7.30沖擊地壓事故和強礦壓顯現(xiàn)位置均位于頂板砂巖增厚賦存區(qū)影響范圍內(nèi),這表明開采所致的厚硬懸頂破斷產(chǎn)生的劇烈動載擾動對于沖擊地壓事故的發(fā)生有著重要的影響,同時開采所致小斷層構(gòu)造的活化同樣會產(chǎn)生動載擾動,這將進一步加劇動載擾動疊加對于工作面采掘空間的影響。同時由于74101工作面埋藏深度超過千米,且未對工作面采取開采保護層、錯層位布置巷道以及留設小煤柱護巷等卸讓壓措施,使工作面采掘空間周圍煤巖體內(nèi)容易積聚較高的靜載荷,這也對沖擊地壓災害的發(fā)生有決定性的影響。基于動靜載疊加誘沖機理,可知74101工作面沖擊地壓災害的發(fā)生機理,見圖3.

圖3 動靜載疊加誘沖示意圖

由圖3可知,工作面上方的厚硬頂板破斷、斷層構(gòu)造活化滑移所產(chǎn)生的劇烈動載擾動(σd)將會以彈性應力波的形式向采掘空間周圍的煤巖體內(nèi)傳播,并最終與積聚于采掘空間周圍煤巖體內(nèi)的高集中靜載荷(σs)疊加作用,根據(jù)沖擊啟動能量判據(jù)[5]實現(xiàn)對于沖擊地壓是否發(fā)生的判定,其能量判據(jù)見式(1):

(1)

式中:

E—采掘空間周圍煤巖體的平均彈性模量,MPa;

Ux—動靜載疊加作用下采掘空間周圍煤巖體內(nèi)積聚的彈性應變能,kJ;

Umin—采掘空間周圍煤巖體失穩(wěn)破壞所需的最小彈性應變能,kJ.

根據(jù)式(1)可知,當采掘空間周圍煤巖體內(nèi)積聚的應變彈性能(Ux)超過其失穩(wěn)破壞所需的最小彈性應變能(Umin)時,煤巖體將會失穩(wěn)破壞而發(fā)生礦壓顯現(xiàn),而礦壓顯現(xiàn)劇烈程度則由其能量差決定,見式(2):

ΔU=Ux-Umin

(2)

式中:

ΔU—采掘空間周圍煤巖體失穩(wěn)破壞時所攜帶的殘余彈性應變能,kJ.

基于式(2),并結(jié)合時間效應,假設采掘空間周圍煤巖體失穩(wěn)破壞時所攜帶的殘余彈性應變能越大,而釋放殘余彈性應變能的時間愈短,則煤巖體將會瞬間失穩(wěn)破壞而發(fā)生沖擊地壓事故。

3 沖擊地壓防治研究

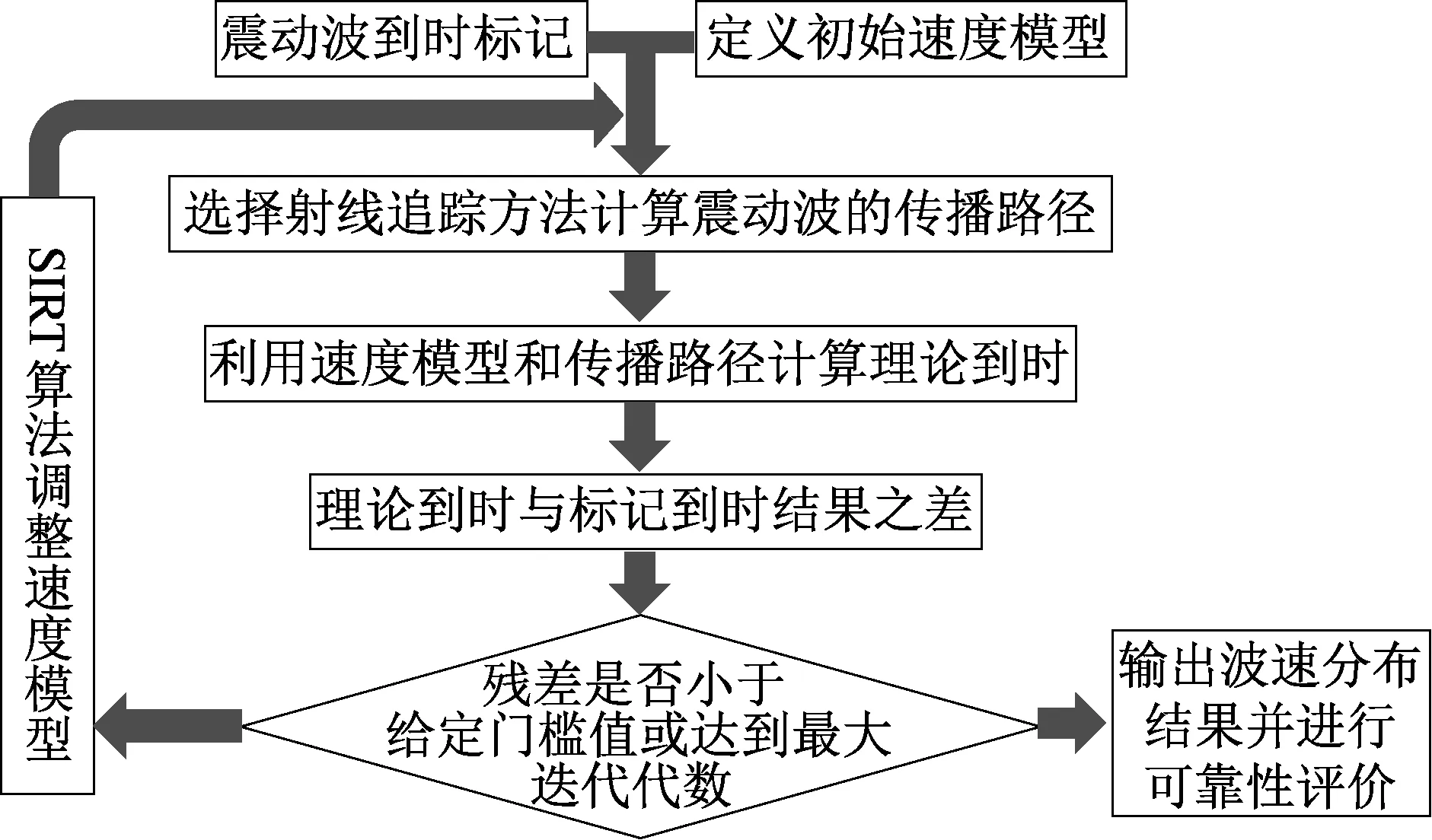

礦震震動波CT反演技術是基于煤巖體在不同受力狀態(tài)下其內(nèi)部的震動波傳播速度也隨之產(chǎn)生變化作為理論依據(jù)而研發(fā)的一種新型技術[6]. 該技術所采用的Mine Sos Tomo軟件主要基于SIRT算法對震動波傳播速度模型進行調(diào)整,關于礦震震動波CT反演技術其具體反演運算流程見圖4.

圖4 礦震震動波CT反演流程圖

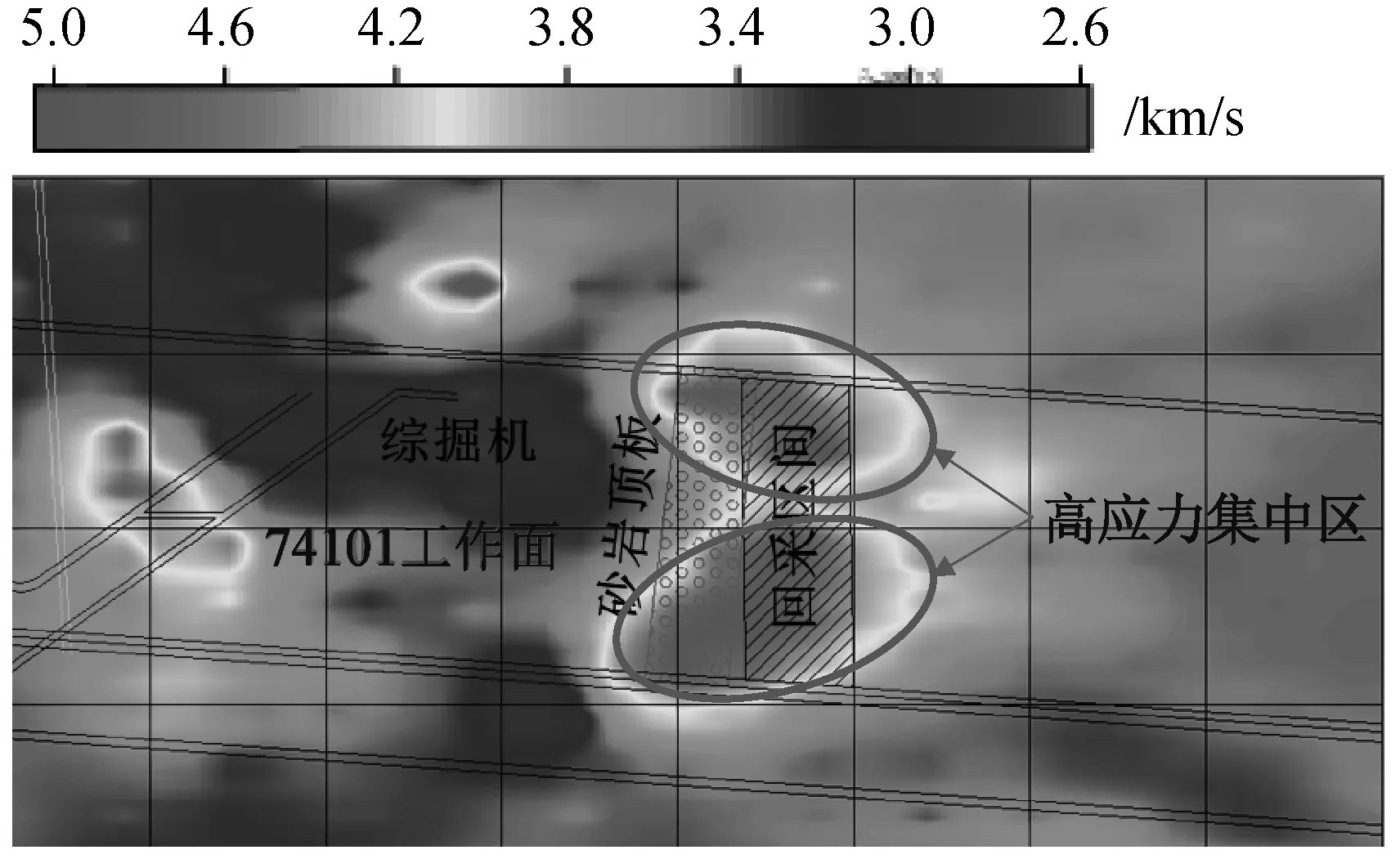

利用Mine Sos Tomo軟件對74101工作面上覆厚硬頂板進行礦震震動波CT反演,可以得到震動波在厚硬頂板中傳播的波速云圖,見圖5.

圖5 厚硬頂板內(nèi)震動波波速CT反演云圖

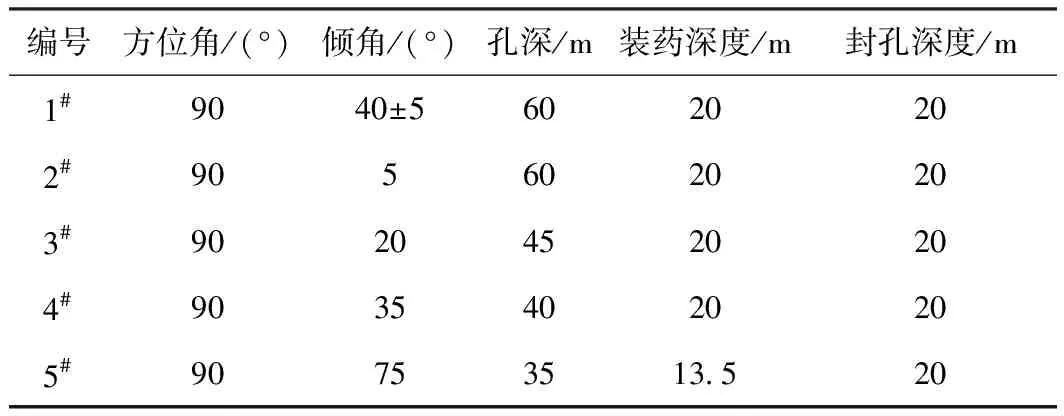

由圖5可知,在74101工作面上覆厚硬頂板內(nèi)存在兩個橢圓形的高應力集中區(qū),導致這兩個區(qū)域應力增高的原因為頂板砂巖局部增厚,此處的高應力也將會導致下方工作面煤體內(nèi)的應力分布產(chǎn)生不均質(zhì)性。針對頂板砂巖增厚賦存這一特殊區(qū)域,采用切頂爆破孔進行預裂爆破,每排設計5個切頂爆破孔,每兩排切頂爆破孔之間的排距為15 m,每排切頂爆破孔的具體布置參數(shù)見表1.

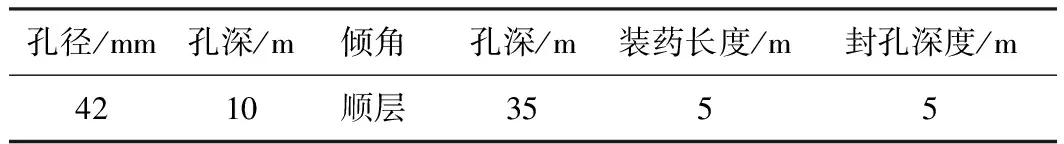

表1 切頂爆破孔具體參數(shù)情況表

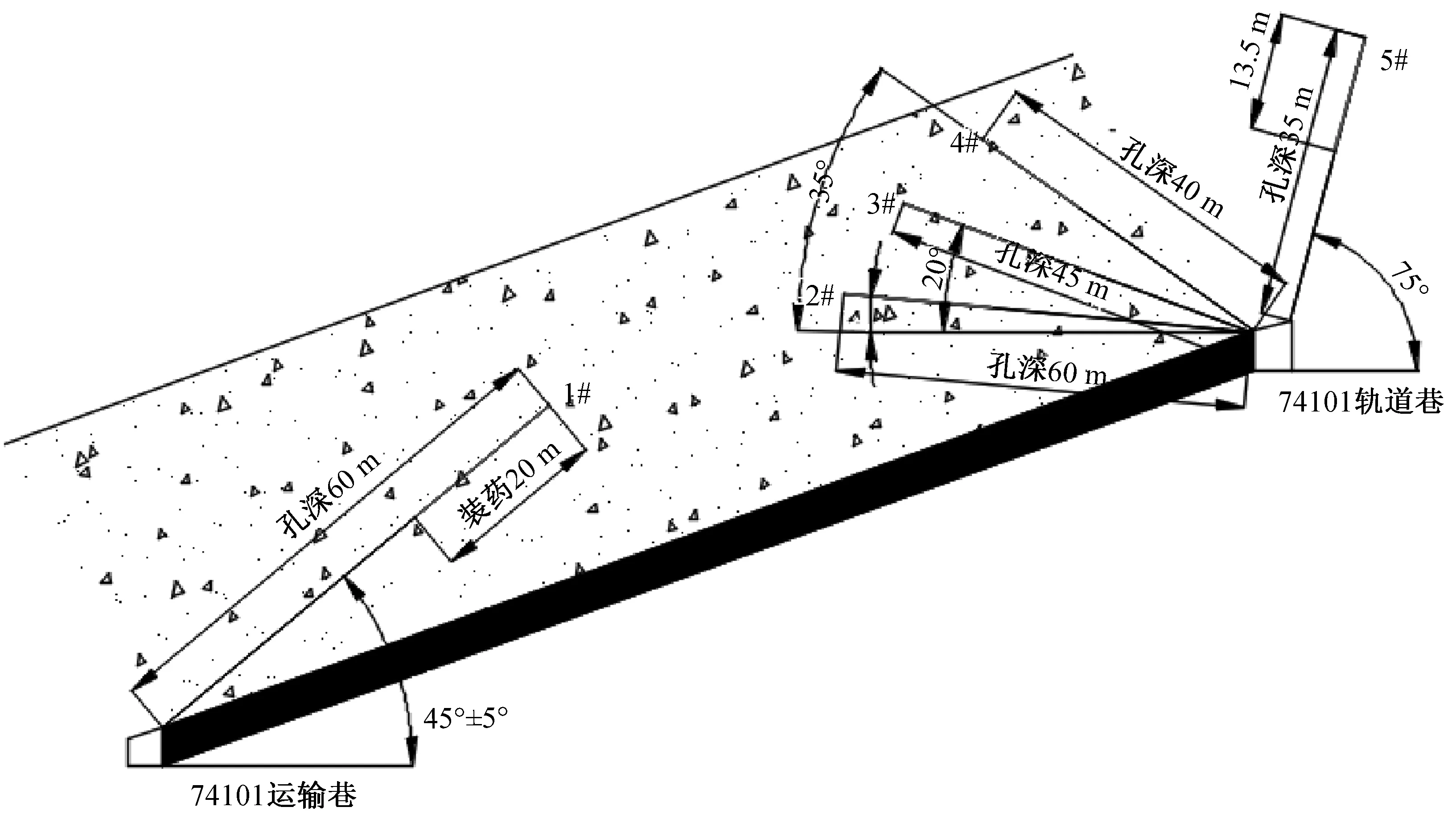

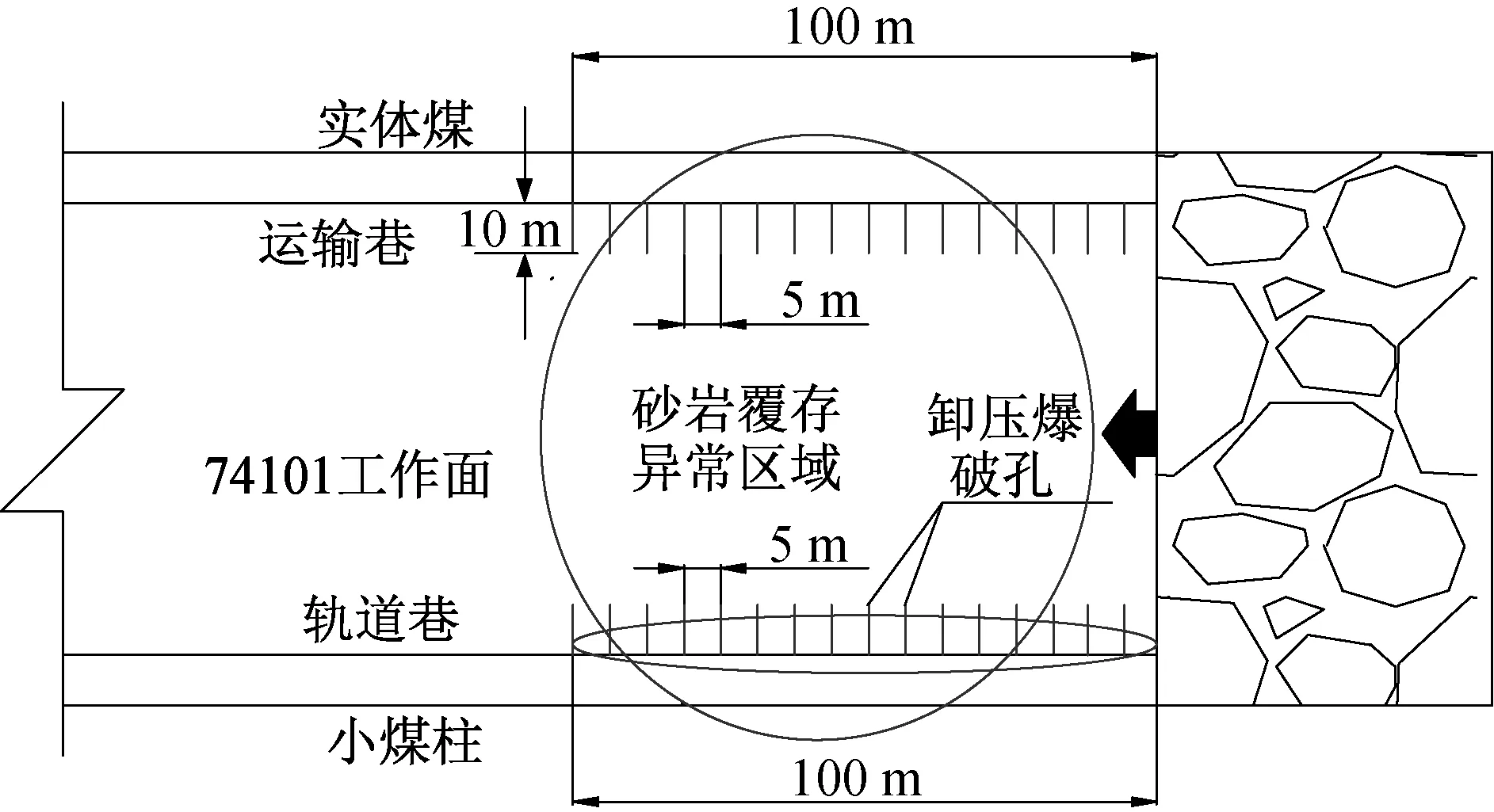

爆破孔的具體布置方式見圖6.

圖6 切頂爆破孔布置方式剖面圖

同時對頂板砂巖增厚賦存區(qū)下方煤體進行爆破卸壓,煤體內(nèi)卸壓孔的具體參數(shù)見表2.

表2 煤體內(nèi)卸壓孔具體參數(shù)情況表

煤體內(nèi)卸壓孔的具體布置方式見圖7.

圖7 體內(nèi)卸壓孔布置平面圖

4 現(xiàn)場工業(yè)性試驗

對74101工作面頂板砂巖增厚賦存區(qū)影響范圍內(nèi)的頂板和煤體進行切頂爆破和卸壓爆破后,后續(xù)回采期間關于74101軌道巷的圍巖變形情況見8.

通過對比圖8可知,實施措施前后,巷道圍巖整體變形量差異較大。實施措施后,巷道基本不存在底鼓情況,同時兩幫變形也較小,巷道整體空間結(jié)構(gòu)能夠滿足生產(chǎn)安全需求。

圖8 74101軌道巷實施措施前后實例圖

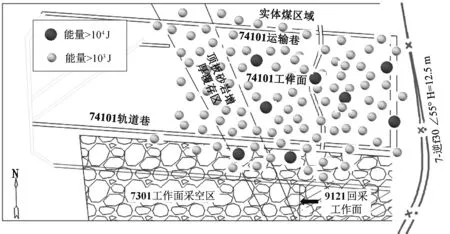

同時,基于該礦微震監(jiān)測系統(tǒng)實時對74101工作面回采期間的微震事件能量大小進行監(jiān)測,監(jiān)測結(jié)果見圖9.

根據(jù)圖9可知,對頂板砂巖增厚賦存區(qū)影響范圍內(nèi)的頂板和煤體分別采取切頂爆破和卸壓爆破措施后,該影響范圍內(nèi)微震事件最大能量普遍處于103~104J級別,只有在實施措施范圍外存在大于104J級別的最大能量事件,說明該措施有效改善了動載荷的擾動強度,進而有效防止動靜載疊加作用下因能量過大而誘發(fā)沖擊地壓事故。

圖9 微震事件能量監(jiān)測平面圖

5 結(jié) 論

1) 某千米深井工作面因頂板砂巖增厚賦存區(qū)影響而易誘發(fā)沖擊地壓事故,基于動靜載疊加誘沖機理對其誘因進行了理論分析,指出劇烈動載擾動和高集中靜載荷均為沖擊地壓發(fā)生的關鍵因素。

2) 礦震震動波CT反演技術被用于精確定位頂板砂巖增厚賦存而引起的應力異常增高區(qū),并通過相應的切頂爆破和卸壓爆破措施對該影響區(qū)范圍內(nèi)的頂板和煤體進行卸壓解危。現(xiàn)場試驗結(jié)果表明,卸壓解危后74101軌道巷整體空間結(jié)構(gòu)能夠滿足安全生產(chǎn)需求,同時頂板砂巖增厚賦區(qū)影響范圍內(nèi)微震事件最大能量普遍處于103~104J級別,說明該措施有效防止了動靜載疊加作用下因能量過大而誘發(fā)的沖擊地壓事故。