基于正交法的50μm LTCC精細線條工藝研究

段龍帆,盧會湘,2,劉 瑤,3,嚴英占

(1.中國電子科技集團公司第五十四研究所,石家莊 050081;2.中華通信系統有限責任公司河北分公司,石家莊 050081;3.河北諾亞人力資源開發有限公司,石家莊 050035)

1 引言

低溫共燒陶瓷(LTCC)作為一種新型電子封裝材料,因其高集成度、優良的高頻性能、較低的損耗以及可內置無源器件等特點,被廣泛用于微波通信、航空航天以及軍事電子等領域[1-2]。近年來為了適應系統小型化以及高密度化的發展需求,LTCC基板的互連通孔和線條需要由原來的100μm縮小至50μm。而目前國內常規LTCC絲網印刷生產過程中可實現的最細線條寬度一般在100μm。當線寬小于100μm時,隨著印刷線條寬度的減小,線條發生陰滲、斷路的概率更高,加工難度更大。如何在保證線條高精度的同時又不影響線條質量,成為工藝加工需要迫切解決的問題。

LTCC表面電路制備的關鍵工藝步驟為填孔、印刷以及燒結等。對于50μm高精細電路,目前業內有使用激光對印刷或燒結后的電路圖形進行后處理的方式[3-4]。該方法有一定可行性,但是步驟較為繁瑣,效率慢,不適于大規模生產加工。本文從印刷工藝出發,選取高精度印刷網版,通過對印刷關鍵影響參數印刷壓力、印刷速度以及離網間距開展正交試驗,獲得最優參數,最終實現50μm精細線條的印刷制作,對于LTCC高精細線條的制造工藝具有一定的指導意義。

2 絲網印刷原理及主要影響因素

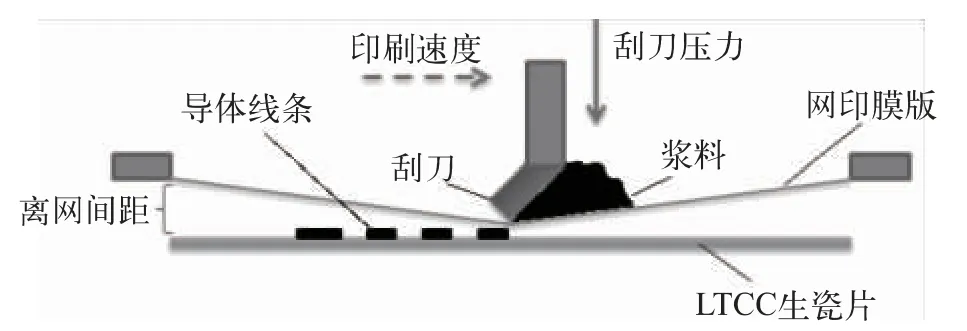

絲網印刷技術是LTCC產品制作中最關鍵的環節之一,它對LTCC基板的膜層厚度、印刷精度、傳輸及導電性能都有很大的影響。絲網印刷的原理如圖1所示,印刷之前網版和生瓷片之間存在一定的離網間距,當刮刀壓過網版時,漿料被擠壓至絲網的孔口處,絲網與瓷片有短時間的接觸,然后通過刮刀施加的壓力將漿料印在生瓷片上;同時絲網釋放,脫離與漿料的接觸,由于絲網本身的張力使其恢復原狀。因此,如何控制刮刀通過網版時網版的變形量以及通過漿料的量是保證印刷質量的關鍵。

圖1 絲網印刷過程示意

影響印刷線條精度的因素眾多,離網間距、絲網張力、刮板壓力、印刷速度、印刷生瓷材料等因素對精細線條的印刷偏差有著直接影響。具備優良印刷質量的線條要求圖形既無任何流滲,也未有模糊跡象。優良的印刷質量包括極高的印刷精度、適中的漿料厚度以及穩定的印刷效果,因此為了得到高精密度的印刷線條,必須要研究上述因素對線條偏差的影響。

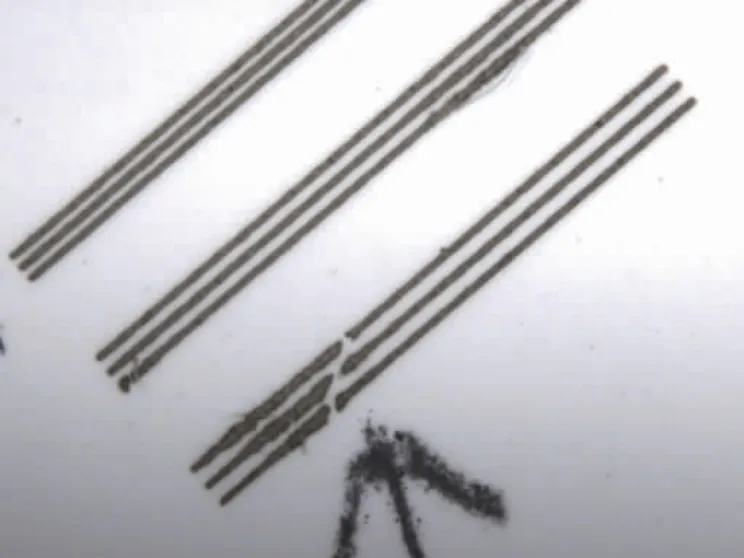

離網間距主要影響膜層厚度以及線條分辨率。當離網間距過小時,絲網的回彈力很弱,漿料極易黏結在絲網上,造成線條表面模糊。而隨著距離的增大,漿料與基片接觸不充分,網版上的圖形不能完全轉移到基片上,容易導致圖形的尺寸以及相對精度變差,引起如圖2所示的線條斷路等現象。此外,間距過大還會降低網版的使用壽命,增加成本[5]。

圖2 印刷線條斷路效果

印刷速度取決于印刷時間和漿料的黏度。當置于絲網上的漿料被刮刀壓入孔口時,轉動力施加在漿料上,促使其開始轉動。一般來說,降低速度會增加印刷時間和適印性,改善漿料的轉移質量。然而,當印刷速度過慢時,漿料的黏度下降,容易造成線條陰滲,線條變寬,而印刷速度過快容易導致漏印、短路等現象。

刮板壓力主要影響漿料的流動性,取決于絲網本身的變形量以及絲網與基板之間的間隙。對絲網及其張力而言,變形量隨所用鋼絲直徑的變化而變化,印刷間隙也會不同,從而影響印刷線條的質量。通常來說,刮板壓力高,容易產生流滲,反之壓力低則可能會導致模糊,因此有必要對刮板壓力參數進行試驗探究,從而得到最優壓力。

本文主要基于正交試驗的方法[6],選取對印刷線條影響較大的離網間距、印刷速度和刮板壓力3種參數進行3因素3水平正交試驗,確定較優的工藝參數,然后分別研究這些因素對精細線條的影響,最后對不同的線條后處理方式進行探究,最終實現了50μm精細線條的工藝制備。

3 試驗分析

3.1 正交試驗方案設計

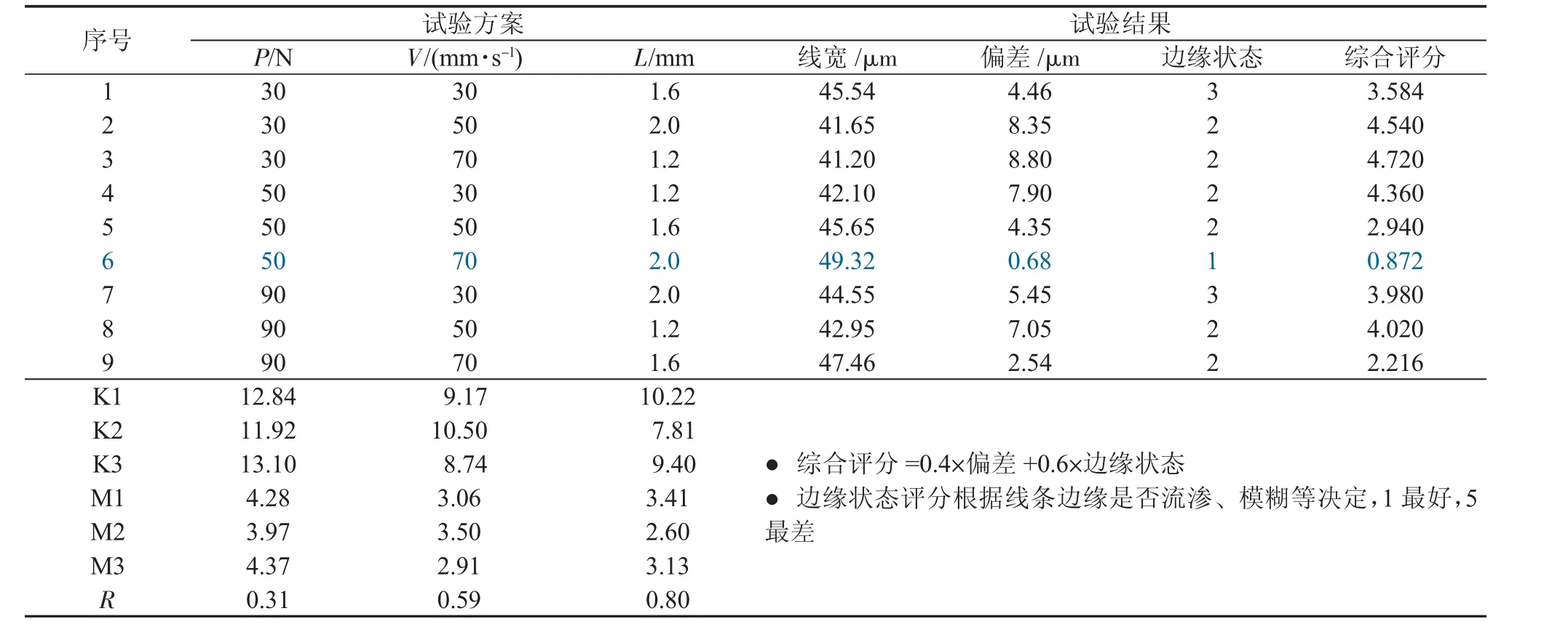

本次試驗使用的生瓷片為Ferro A6M,漿料型號為CN33-398。印刷線條精度影響因素有很多,如刮板壓力、印刷速度、離網間距、刮刀傾斜度、壓入量等,根據經驗選取刮板壓力P、印刷速度V以及離網間距L3個對印刷質量影響較大的參數,每種因素選取3個水平參數,進行3因素3水平共9組不同的試驗,以確定各因素對印刷質量的影響程度,如表1所示,P1V1L1的含義即為P=30 N、V=30 mm·s-1、L=1.2 mm的試驗結果。

表1 試驗因素水平表

3.2 評測方法

將印刷好的瓷片放至三坐標測量儀下,觀察并測量線寬及偏差,并根據線條邊緣是否流滲、模糊等進行評分:線條邊緣清晰且無鋸齒雜邊為最佳狀態,評分為1;線條邊緣模糊且存在斷路為最差,評分為5;最終取綜合評分=0.4×偏差+0.6×邊緣狀態。本次試驗線寬設計值為50μm。

3.3 試驗結果及分析

試驗結果見表2,其中線寬值為選取5個點測量的平均值。

表2 試驗結果與分析

不同試驗條件下測得的線條狀態綜合評分如表2所示。其中K1行的3個值分別為P=30N、V=30mm·s-1、L=1.2 mm時所對應的3次試驗的線條狀態評分之和;M1行的值分別為其平均值;K2、K3、M2、M3的對應行含義類推。R為3個平均值的極差,從中可以看出各因素按極差由大到小的排序依次為RL>RV>RP,因此可知在本文所考察的影響線條質量的3個因素中離網間距的影響最大。

為了更好地進行直觀的正交分析,對上述數據作圖,其結果如圖3所示。從圖中可以很直觀地看出,6號試驗結果最優,其直觀最優水平組合為P2V3L3。

圖3 直觀結果分析

將M1、M2、M3分別作圖,得到了圖4所示的理論計算結果圖,其代表在不同的P、V、L條件下的均值,從計算分析結果可以看出,正如之前分析,離網間距、印刷速度和印刷壓力均存在最優值。與直觀最優結果不同,理論最優的組合為P2V3L2。

圖4 理論計算結果

由于計算最優P2V3L2不在已做過的9個試驗條件之中,因此需要進行補充試驗,同時也要對直觀最優條件P2V3L3進行驗證。補充試驗結果如表3所示。

表3 重復試驗驗證1

從上述試驗結果可以看出,P2V3L2計算最優組合方案稍微優于直觀最優組合P2V2L3的試驗結果,因此最優組合為P2V3L2。最后對最優組合進行重復試驗,見表4。

表4 重復試驗驗證2

重復試驗的結果進一步驗證了最優組合P2V3L2的穩定性。綜上分析,在刮板壓力為50 N、印刷速度為70 mm/s、離網間距為1.6 mm的條件下,得到了印刷線寬為(50±3)μm、厚度為(15±3)μm的精細線條。最終得到的印刷精細線條如圖5所示。

圖5 精細線條印刷效果

3.4 試驗推廣

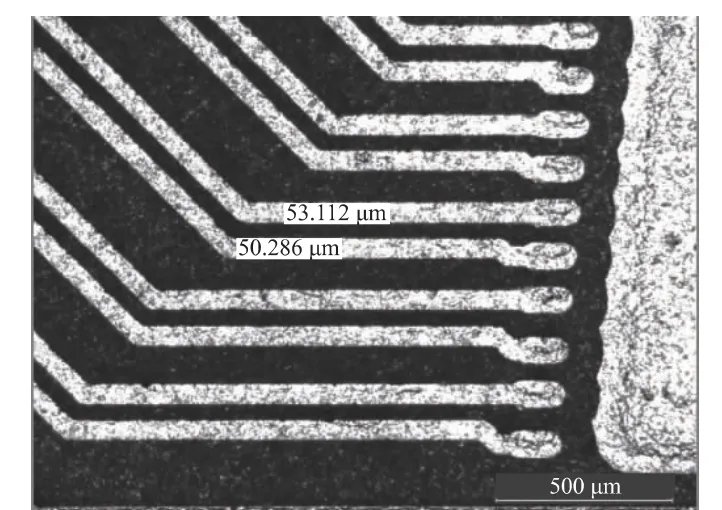

采用上述優化之后的試驗條件進行了產品制備。通過對收縮率進行控制,最終燒結后的產品如圖6所示。產品表面關鍵線條尺寸為(50±5)μm,滿足使用要求。

圖6 產品表面線條印刷效果

4 結論

本文通過試驗和分析,對LTCC工藝中印刷50μm精細線條的工藝進行了探究。通過對關鍵參數開展正交試驗,對各影響因素進行分析,確定了較優的工藝參數為離網間距1.6 mm、印刷速度70 mm/s、刮板壓力50 N。然后將其推廣至產品加工,大大提高了工藝加工能力。本文對高精細LTCC基板的制造加工具有一定的借鑒意義。