超大斷面扁平巖質(zhì)隧道快速開挖支護(hù)技術(shù)研究

黃 江

(中鐵四局集團(tuán)有限公司第七工程分公司,安徽合肥 230000)

國(guó)內(nèi)高速公路超大斷面隧道不斷涌現(xiàn),但針對(duì)超大斷面隧道開挖支護(hù)少有成熟的技術(shù)可借鑒,采用一般經(jīng)驗(yàn)施工存在施工技術(shù)與大斷面特點(diǎn)不匹配的情況,造成施工進(jìn)度慢、成本高、安全風(fēng)險(xiǎn)高等問題。通過不斷對(duì)施工影響因素進(jìn)行研究,探索一套特大斷面隧道快速開挖支護(hù)施工技術(shù),實(shí)現(xiàn)了快速、安全、高效施工目標(biāo)。

1 工程概況

京滬高速濟(jì)南連接線漿水泉隧道全長(zhǎng)3 101 m,開挖斷面為219.8 m2,扁平率0.675,地質(zhì)地貌復(fù)雜、施工難度大、風(fēng)險(xiǎn)高、工期緊,如果開挖支護(hù)技術(shù)不合理,工期、成本將無法保證。

2 技術(shù)原理

針對(duì)超大斷面巖質(zhì)隧道特點(diǎn),結(jié)合上下臺(tái)階開挖工法,在采用光面爆破開挖技術(shù)的基礎(chǔ)上,通過合理配置多功能組合設(shè)備型號(hào)及數(shù)量實(shí)現(xiàn)快速開挖出渣為目標(biāo)。通過人工配合電動(dòng)搖頭吊裝器安裝拱架,大型濕噴機(jī)械手、三臂鑿巖臺(tái)車進(jìn)行初期支護(hù)施工,實(shí)現(xiàn)高效施工。

3 操作要點(diǎn)

該技術(shù)在上下臺(tái)階施工時(shí),上臺(tái)階各工序工作量比下臺(tái)階工作量大,下臺(tái)階采用上臺(tái)階配置人員設(shè)備緊跟上臺(tái)階施工即可,因此在人員機(jī)械配置方面重點(diǎn)考慮上臺(tái)階施工。

3.1 快速放樣

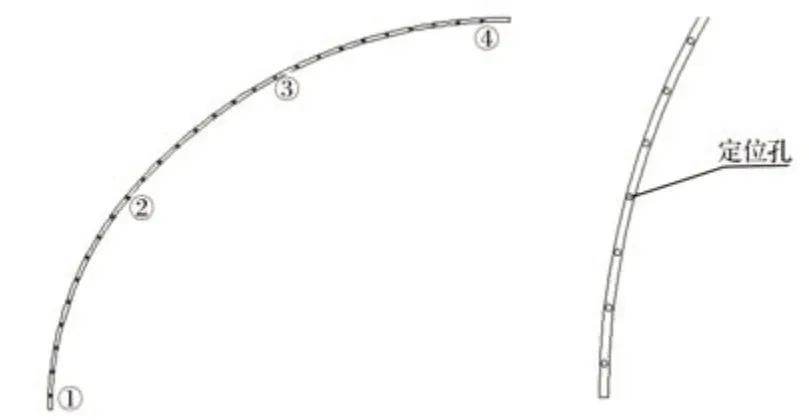

模具拼裝放點(diǎn)如圖1所示。

圖1 模具拼裝放點(diǎn)

鉆眼前,由2名專業(yè)測(cè)量人員采用模具放樣,模具采用高強(qiáng)度、輕質(zhì)塑膠板制作,寬6 cm、厚5 cm,分三個(gè)單元制作,每單元預(yù)留搭接長(zhǎng)度10 cm。

(1)采用儀器放樣出半邊1、2、3、4號(hào)點(diǎn)位。

(2)利用制作好模具分段對(duì)準(zhǔn)1、2、3、4號(hào)點(diǎn)位,利用模具上的定位孔標(biāo)記其他點(diǎn)位。

(3)采用同樣方法放出另一側(cè)全部點(diǎn)位,時(shí)間為0.5 h。

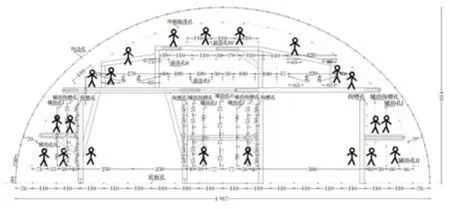

3.2 鉆孔

按照設(shè)計(jì)炮眼位置設(shè)計(jì),加工組合分離式臺(tái)架,鉆眼施工前將臺(tái)架采用裝載機(jī)進(jìn)行快速倒運(yùn)組合,人員、風(fēng)鉆快速就位,分區(qū)進(jìn)行鉆眼,區(qū)域內(nèi)鉆眼人員可相互配合,鉆眼人員21人,配備21臺(tái)風(fēng)鉆,鉆眼數(shù)量201個(gè),鉆眼時(shí)間為2 h。

鉆眼施工布置如圖2所示。

圖2 鉆眼施工布置

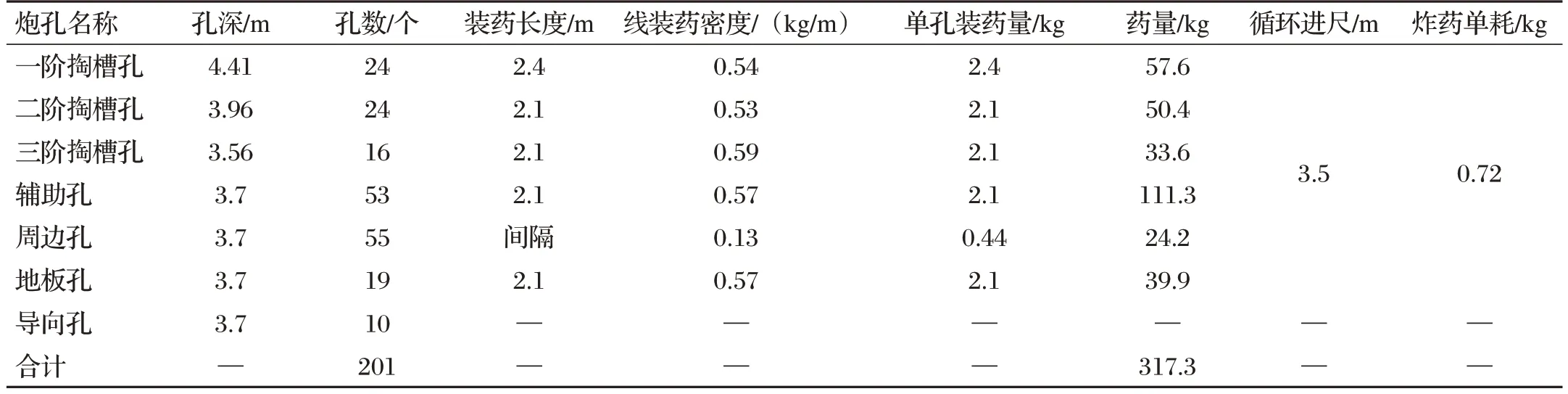

3.3 裝藥爆破

裝藥人員為原有鉆眼人員,按照區(qū)域分配,區(qū)域內(nèi)相互配合裝藥,裝藥結(jié)構(gòu)、導(dǎo)爆索連接及爆破網(wǎng)絡(luò)連接按照設(shè)計(jì)光爆要求進(jìn)行施工即可,時(shí)間為1 h。

3.4 通風(fēng)降塵

單洞采用1臺(tái)高速SDF(C)-NO12.5軸流風(fēng)機(jī)單向壓入式通風(fēng),每次根據(jù)掌子面距離確定通風(fēng)時(shí)間,不低于0.5 h。

3.5 出渣

上臺(tái)階斷面171.4 m2,每循環(huán)出渣量約900 m3,為了加快出渣進(jìn)度,上臺(tái)采用2臺(tái)50型側(cè)翻裝載機(jī)上料,根據(jù)洞口距渣場(chǎng)距離為500 m,配置6輛自卸汽車(標(biāo)準(zhǔn)容量18 m3),出渣時(shí)間為2.5 h。

3.6 找頂排險(xiǎn)

出渣完成后、立架前,先采用1臺(tái)200型挖機(jī)進(jìn)行排險(xiǎn),臺(tái)架就位后再進(jìn)行人工排險(xiǎn),對(duì)表面松散石塊進(jìn)行清理,確保施工安全,作業(yè)時(shí)間為0.5 h。

3.7 初期支護(hù)

(1)立架及掛網(wǎng)施工。

每循環(huán)平均安裝3.5榀拱架,工字鋼集中在洞口附件鋼筋棚加工好后運(yùn)至掌子面,由4名施工人員拼裝后采用1臺(tái)五新雙臂拱架安裝機(jī)械手整體安裝,隨后進(jìn)行掛網(wǎng)施工,作業(yè)施工為1.2 h。

(2)系統(tǒng)錨桿打設(shè)。

為了確保系統(tǒng)錨桿以及鎖腳錨桿打設(shè)角度,采用2人配合1臺(tái)阿特拉斯三臂鑿巖臺(tái)車,每循環(huán)27根系統(tǒng)錨桿和14根鎖腳錨桿打設(shè),每根3.5 m深系統(tǒng)錨桿的打設(shè)時(shí)間為3.5 min,后4人配合1臺(tái)注漿機(jī)進(jìn)行注漿施工,整體作業(yè)時(shí)間為1.63 h。

(3)濕噴混凝土施工。

上臺(tái)階每循環(huán)平均噴射35 m3混凝土,混凝土集中在洞口附件攪拌站加工完畢后,通過2輛罐車運(yùn)輸?shù)秸谱用妫捎?臺(tái)大型濕噴機(jī)械手(理論方量不低于27 m3)先墻后拱,自下而上,兩側(cè)對(duì)稱進(jìn)行噴射混凝土,機(jī)械手操作人員1名,配合人員1名,作業(yè)時(shí)間為3 h。

爆破參數(shù)如表1所示。

表1 上臺(tái)階爆破設(shè)計(jì)參數(shù)

4 施工效益分析

該技術(shù)實(shí)施中通過不斷總結(jié)和優(yōu)化,使其效果得以最大限度發(fā)揮。根據(jù)現(xiàn)場(chǎng)統(tǒng)計(jì),Ⅲ級(jí)圍巖進(jìn)度指標(biāo)由100 m/月提高至155 m/月,最終隧道提前8個(gè)月竣工,取得了良好的經(jīng)濟(jì)效益及進(jìn)度效益。

4.1 鑿巖臺(tái)車與普通風(fēng)鉆開挖施工成本

三臂鑿巖臺(tái)車每臺(tái)的價(jià)格為804萬元,按設(shè)備折舊攤銷10年計(jì)算,月攤銷設(shè)備費(fèi)6.7萬元。

以單月開挖130 m記,三臂鑿巖臺(tái)車機(jī)械費(fèi)用6.7萬元,勞務(wù)費(fèi)用3萬元,材料消耗40.3萬元,合計(jì)50萬元。

普通風(fēng)鉆機(jī)械費(fèi)用0.34萬元,勞務(wù)費(fèi)用17.5萬元,材料消耗28.8萬元,合計(jì)46.64萬元。

4.2 濕噴機(jī)械手噴射砼與普通噴射機(jī)施工成本

濕噴機(jī)械手購(gòu)置成本較高,約190萬元,按設(shè)備折舊攤銷十年計(jì)算,月攤銷設(shè)備費(fèi)1.6萬元,以單月開挖130 m記。

大型濕噴機(jī)械手噴射砼機(jī)械1.6萬元,勞務(wù)費(fèi)用1.8萬元,材料消耗102.4萬元,合計(jì)105.8萬元。

小型噴射機(jī)械費(fèi)用0.3萬元,勞務(wù)費(fèi)用15萬元,材料消耗117萬元,合計(jì)132.3萬元。

4.3 風(fēng)鉆結(jié)合濕噴機(jī)械手和鑿巖臺(tái)車結(jié)合小型濕噴機(jī)耗時(shí)

通過對(duì)本隧道采用的風(fēng)鉆鉆爆結(jié)合濕噴機(jī)械手快速施工法和選用鑿巖臺(tái)車結(jié)合小型濕噴機(jī)施工法進(jìn)行每循環(huán)耗時(shí)對(duì)比分析,按每循環(huán)進(jìn)尺3.5 m,3臺(tái)小型濕噴機(jī)和1臺(tái)大型濕噴機(jī)械手,21臺(tái)手風(fēng)鉆和1臺(tái)鑿巖臺(tái)車分別對(duì)比分析。

快速施工法施工測(cè)量放線30 min,鉆孔前準(zhǔn)備20 min,鉆孔100 min,裝藥爆破60 min,通風(fēng)降塵30 min,出渣、排險(xiǎn)180 min,拱架安裝170 min,噴射混凝土240 min,合計(jì)耗時(shí)830 min。

普通工藝施工施工測(cè)量放線40 min,鉆孔準(zhǔn)備20 min,鉆孔70 min,裝藥爆破90 min,通風(fēng)降塵30 min,出渣、排險(xiǎn)240 min,拱架安裝200 min,噴射混凝土390 min,合計(jì)耗時(shí)1 070 min。

普通風(fēng)鉆相對(duì)較經(jīng)濟(jì),但普通風(fēng)鉆在打設(shè)系統(tǒng)錨桿及縮腳錨桿時(shí)難以保證打設(shè)角度,因此系統(tǒng)錨桿及鎖腳錨桿采用三臂鑿巖臺(tái)車較合理。采用大型濕噴機(jī)械手比小型濕噴機(jī)經(jīng)濟(jì),并采用快速施工法每循環(huán)開挖支護(hù)節(jié)約4 h,具有明顯的進(jìn)度優(yōu)勢(shì)。

5 結(jié)語(yǔ)

以漿水泉隧道為工程背景,通過研究提出一套特大斷面隧道快速開挖支護(hù)施工技術(shù),該技術(shù)在采用光面爆破的基礎(chǔ)上,不斷對(duì)施工影響因素進(jìn)行研究,達(dá)到了施工機(jī)械設(shè)備型號(hào)數(shù)量、施工人員數(shù)量及開挖支護(hù)技術(shù)合理配置選擇,規(guī)避了工序銜接不順暢、單工序作業(yè)耗時(shí)長(zhǎng)、開挖支護(hù)技術(shù)不匹配等問題,節(jié)約了成本,加快了施工進(jìn)度,可為后期施工同類型隧道提供借鑒。但施工中需要加強(qiáng)隧道內(nèi)沉降觀測(cè)工作,根據(jù)變形適當(dāng)調(diào)整施工步距,確保施工安全。