星載微波探測儀探測頭部熱設計及驗證

劉瑞 李寧杰 葛如飛 龍澄 王光輝 欒英宏

(上海航天電子技術研究所,上海 201109)

土壤水含量、地表水體動態變化等陸地水資源遙感數據的精確探測,可為我國水旱災害預警、水資源宏觀調控提供重要的數據支撐。采用星載主動和被動一體化遙感探測的方法,可提高土壤水含量探測的空間分辨率和精度。在軌工作時,星載主被動一體化微波探測儀的系統性能對溫度的影響很敏感[1-2]。特別地,主動探測中陣面發送/接收(T/R)組件的溫度水平及溫度梯度會影響到組件間的幅相一致性,進而影響到系統的后向散射系數,最后反應到主動探測精度上;被動探測中接收機的溫度水平及每軌溫度波動,會影響到系統的噪聲系數和增益變化,進而影響到系統的靈敏度和亮溫精度,最后反應到被動探測精度上。

國內外現有的熱控設計多是針對主動式探測載荷中大功率組件的散熱和溫度一致性保持問題[3-4],或者被動式光學成像載荷中接收機的溫度穩定度問題等進行研究[5-7],而對主動和被動聯合探測的微波輻射計類載荷的熱控問題還較少涉及。

本文針對土壤水探測衛星的主載荷主被動一體化微波探測儀的探測頭部熱控難點,開展了詳細的熱設計,包括軌道外熱流分析、散熱面和傳熱路徑的設計、熱管網絡布局,關鍵單機的精細化控溫等。通過熱仿真分析和地面熱平衡試驗對熱設計方案的有效性進行了驗證。

1 熱設計要求

1.1 產品構型

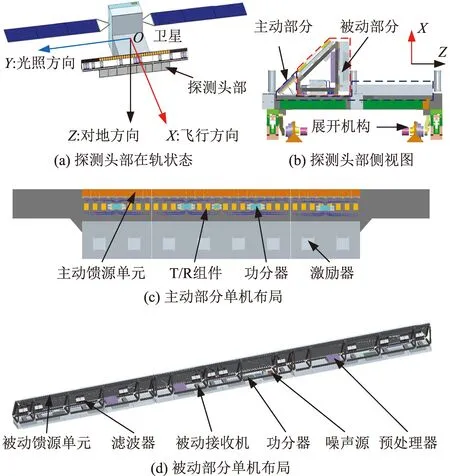

在衛星星體坐標系中,原點O位于衛星質心處,OX指向衛星飛行方向,OZ指向衛星對地方向,OY方向按右手法則,為太陽光照方向,如圖1所示。星載微波探測儀探測頭部位于衛星星體頂部的+X方向,在軌沿Y向展開后長達7 m,主要包括主動部分、被動部分和展開機構,被動部分通過結構框架安裝于主動部分的+X向,展開機構用于探測頭部的在軌展開鎖定。其中,主動部分包括主動饋源單元,T/R組件,功分器、激勵器等單機;被動部分包括被動饋源單元、濾波器、被動接收機、噪聲源、功分器、預處理器等單機。具體構型如圖1所示。

圖1 星載微波探測儀探測頭部構型圖Fig.1 Configuration of microwave sounder probe head

1.2 外熱流分析及散熱面選擇

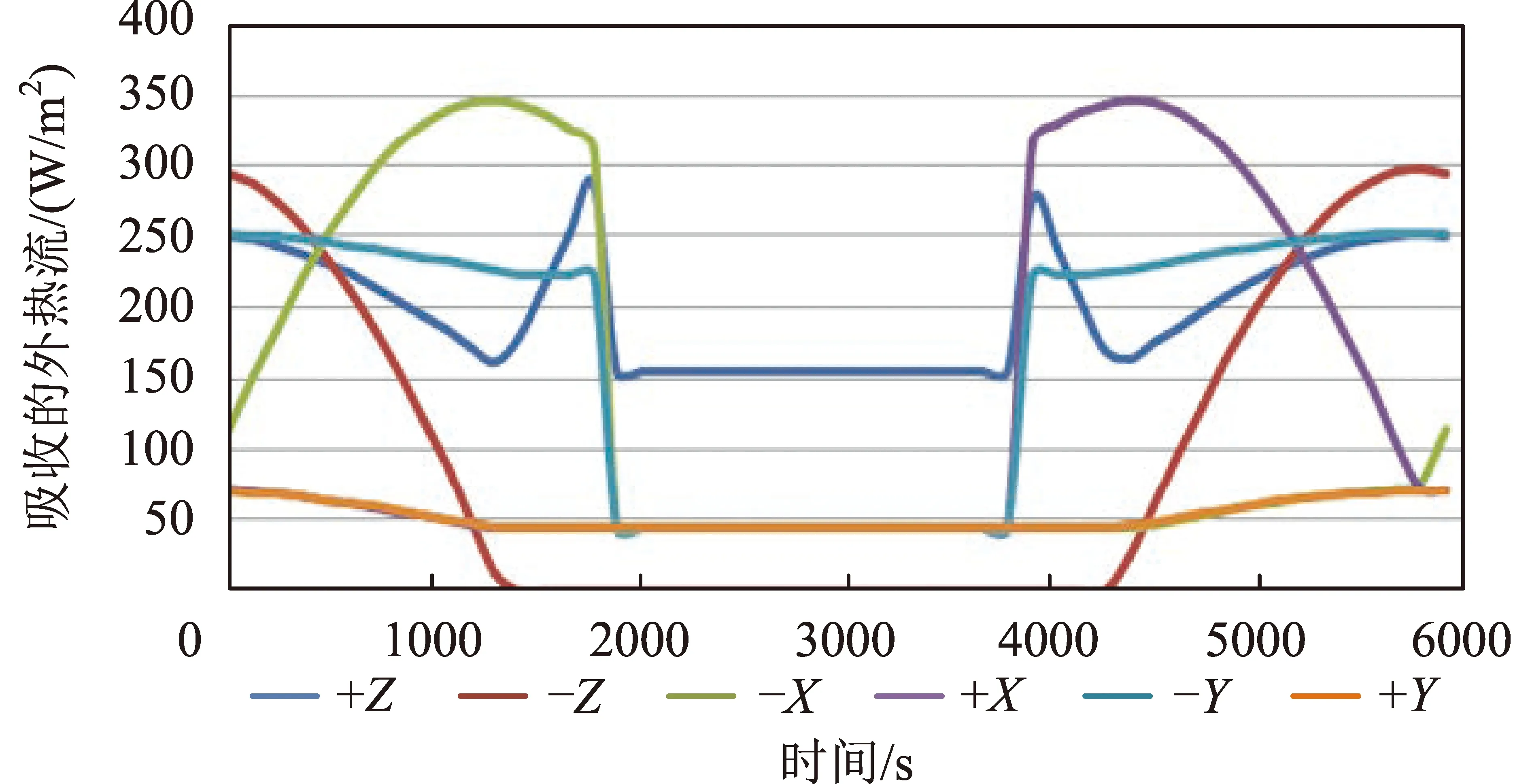

衛星運行在升交點地方時為14:00的太陽同步軌道,載荷在軌工作時衛星保持穩定姿態。如圖1所示,+X軸指向衛星飛行方向,+Z軸指向地球,-Y側為向陽面。由于探測頭部表面構型較復雜,同時大功耗單機布局集中,需要選取合適的散熱面,及時將大功耗單機的熱量排走。散熱面選取的原則一般是表面外熱流小,且外熱流波動較小。下面給出了假定各散熱表面采用光學太陽反射鏡(OSR)二次表面鏡作為熱控涂層,探測頭部在冬至一軌內各表面的吸收外熱流統計數據,如表1所示。

探測頭部在冬至一軌內各表面的吸收外熱流變化曲線,如圖2所示。

根據表1和圖2外熱流計算結果,并綜合探測儀平臺實際布局分析可知:

圖2 探測頭部各面吸收外熱流變化圖Fig.2 Heat flux absorbed of probe head

表1 探測頭部各面吸收外熱流Table 1 Heat flux absorbed of probe head W/m2

(1)探測頭部+Y面外熱流波動最小,平均值最小,但考慮到探測頭部構型為長條形,面積有限,+Y和-Y面區域無法進行有效散熱設計,不適宜作為探測儀散熱面。同時探測頭部-X面大部分區域被整星平臺遮擋,故也不考慮將該面作為散熱面。

(2)根據產品構型及軌道外熱流數據,被動部分+Z面在光照3 min后,外熱流達到峰值,在衛星運行的時間段內,外熱流在131 W/m2范圍變化,數值波動很小,可將此+Z面作為主散熱面,同時可將+X面作為輔助散熱面。而主動部分可將+X面作為主散熱面。

(3)該衛星軌道為太陽同步軌道,由圖中曲線對比可知,在衛星運行周期范圍內,太陽常數的變化對外熱流變化的影響較大,在夏至衛星表面所受外熱流最小,冬至達到最大。

1.3 工作模式及單機熱耗

衛星每軌運行時間為90 min,探測頭部T/R組件每軌連續開機40 min,被動單機常開機,探測頭部各單機熱耗如表2所示,可知探測頭部總熱耗為672.4 W,其中T/R組件總熱耗達512 W。

表2 探測頭部熱耗Table 2 Heat dissipation of probe head

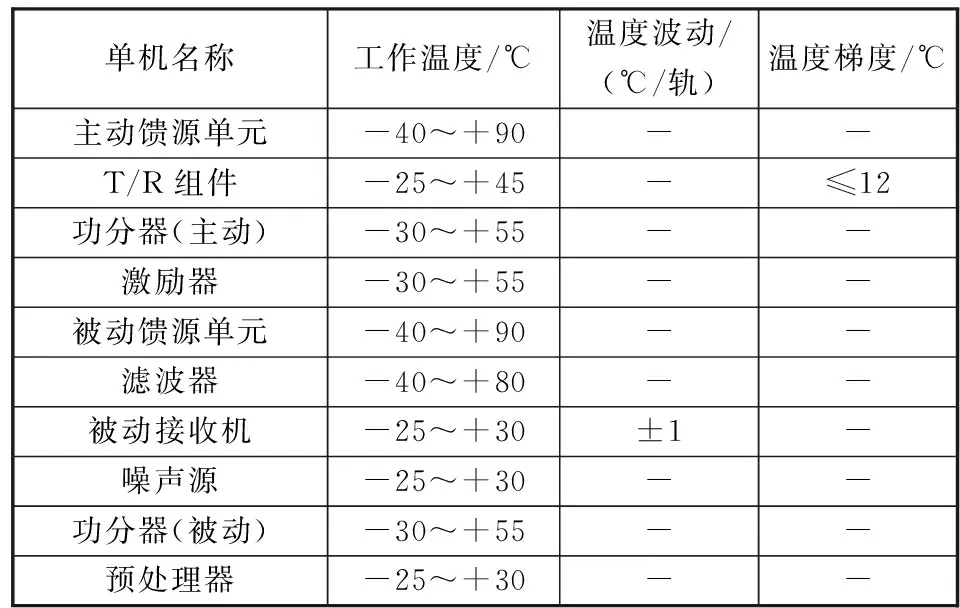

1.4 溫控要求

為保證星載微波探測儀探測頭部工作性能,各單機需要控制在合適的溫度范圍內,并有溫度波動和梯度要求。各單機具體溫控要求如表3所示。

表3 各單機溫控要求Table 3 Temperature requirement of probe head

1.5 熱設計的問題與難點

探測儀探測頭部為長條形構型,且橫跨在衛星外熱流最大(-Y)和最小(+Y)的兩個方向,陣面長達7 m,外熱流差異較大。主動部分32臺高熱耗的T/R組件均勻分布于陣面上,被動單機通過支撐結構安裝于主動單機的+X向。因有被動單機的遮擋,高熱耗的T/R組件散熱路徑不暢,勢必會造成其溫度的進一步升高。同時,T/R組件之間自身熱耗的偏差以及組件安裝過程中的熱阻偏差都將增加T/R組件溫度梯度的控制難度,而且在探測頭部關機時要避免單機溫度過低。

根據外熱流分析,可利用的散熱面為+X和+Z面,但這些面的外熱流波動都較大。同時,主動單機對被動接收機的熱耦合影響,都增加了被動接收機溫度穩定度的控制難度。

由以上分析可知,探測頭部熱設計的首要任務是降低主動部分T/R組件溫度水平及保證被動接收機溫度穩定性,主要難點包括:①T/R組件熱耗的排散和溫度梯度≤12 ℃的控制;②被動接收機溫度波動±1 ℃/軌的控制;③主動單機與被動單機熱耦合的控制。

2 熱設計方案

2.1 方案特點

探測頭部的熱設計方案采用被動熱控為主,主動熱控為輔的溫度偏低設計方法。采用的熱控產品主要有熱管、熱控涂層、多層隔熱組件、電加熱器、熱敏電阻和隔熱墊片等,具體方法如下。

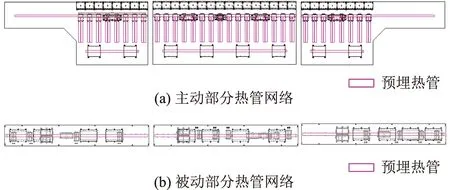

(1)等溫化設計:針對各單機溫度一致性控溫要求和電加熱器加熱需要,在探測頭部的主動蜂窩板和被動蜂窩板分別預埋熱管,選取20.0 mm×19.1 mm工字型雙孔鋁氨熱管,每臺T/R組件下設計預埋1根橫熱管和2根豎熱管,探測頭部熱管布局如圖3所示。同時,在單機底面實施導熱填料,減少與安裝板內熱管間的接觸熱阻,導熱填料選取銦箔,銦箔厚度根據實際安裝間隙選取。

圖3 探測頭部預埋熱管布局Table 3 Embedded heat pipes layout of probe head

(2)隔熱設計:①探測頭部主動部分和被動部分除散熱面外,其余各面包覆15層多層隔熱組件。②被動部分和主動部分,主動部分和星體之間進行隔熱安裝,加墊5 mm厚的玻璃鋼墊片。

(3)主動控溫設計:探測頭部不開機時布置主動控溫回路,通過控溫使單機滿足高溫度穩定度和溫度一致性的要求,經分析確定,被動接收機和T/R組件分別布置主、備份共4路控溫回路。

(4)輻射增強設計:主動饋源和被動饋源裸露在外,表面均噴涂S781白漆。主動部分和被動部分的散熱面表面粘貼OSR二次表面鏡。探測頭部內的其余單機和結構件表面均做發黑處理,紅外發射率≥0.86。

2.2 散熱路徑設計

探測頭部詳細散熱路徑見圖4所示,根據探測頭部熱控要求,主動單機的散熱路徑是:T/R組件→熱管網絡→主動安裝板→主動散熱罩。探測頭部預埋熱管布局如圖3所示,并采取優化措施:將T/R組件安裝面的熱管布置成正交熱管網絡,增大T/R組件安裝面與熱管的接觸面積;同時盡量增加熱管的長度,增大與主動安裝板的接觸面積;將主動安裝板表面噴涂溫控黑漆,加強主動安裝板與主動散熱罩之間的換熱效果。

圖4 探測頭部散熱路徑示意圖Fig.4 Heat dissipation paths of probe head

被動單機的散熱路徑是:被動接收機→熱管→被動豎板→被動散熱罩。為避免T/R組件的周期性開關機造成被動接收機溫度波動。因此在被動部分與主動部分和主被動饋源之間均包覆多層以隔絕接收機與外界之間的熱耦合。此外主被動散熱罩外表面均粘貼OSR二次表面鏡,罩內表面噴黑漆。

2.3 熱阻分析

為簡化數值模擬可將熱管等效為具有高導熱系數實體,因此需要求出熱管等效導熱系數[8-9]。Rct、Rcd為熱載荷和熱管之間的導熱熱阻,Rce為蒸發段換熱熱阻,Rcc為冷凝段換熱熱阻,熱管總熱阻R為

(1)

式中:do和di為熱管外徑和內徑;lC和lE為熱管蒸發段和冷凝段長度;aE為熱管蒸發段換熱系數;aC為熱管冷凝段換熱系數;k為熱管等效導熱系數。

熱阻定義式為

R=Δθ/Q

(2)

式中:Δθ為蒸發段與冷凝段的溫差;Q為導熱量。

導熱公式為

Q=kAΔθ/l

(3)

式中:l為材料在熱量傳遞方向的長度;A為截面積。

根據式(1)、(2)和(3)求熱管的等效導熱系數為

(4)

同時,在散熱路徑上,熱量的傳輸會經過多個接觸環節,為準確模擬熱量傳遞還需要考慮兩種材料接觸面的接觸熱阻。根據接觸熱阻公式

Rt=1/(hAt)

(5)

式中:h為接觸換熱系數;At為名義接觸面積。

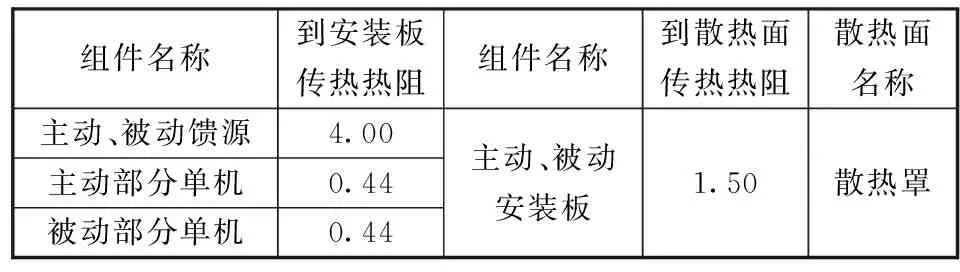

根據以上公式計算得到各傳熱路徑上的熱阻,表4為匯總計算結果。

表4 探測頭部傳熱路徑上傳熱熱阻計算結果匯總Table 4 Thermal resistance on heat transfer path of probe head ℃·W-1

3 熱仿真分析

根據上述熱控方案和熱控措施,綜合考慮空間外熱流和星體的影響,本文采用UG-NX仿真軟件對星載微波探測儀探測頭部建立幾何模型,并進行在軌溫度水平仿真,其中對饋源陣結構進行簡化處理。仿真模型采用以下假設:①太陽為平行光;②在連續軌道周期內外空間熱流變化一致;③多層隔熱材料只考慮縱向導熱;④忽略電纜網、緊固件等影響。

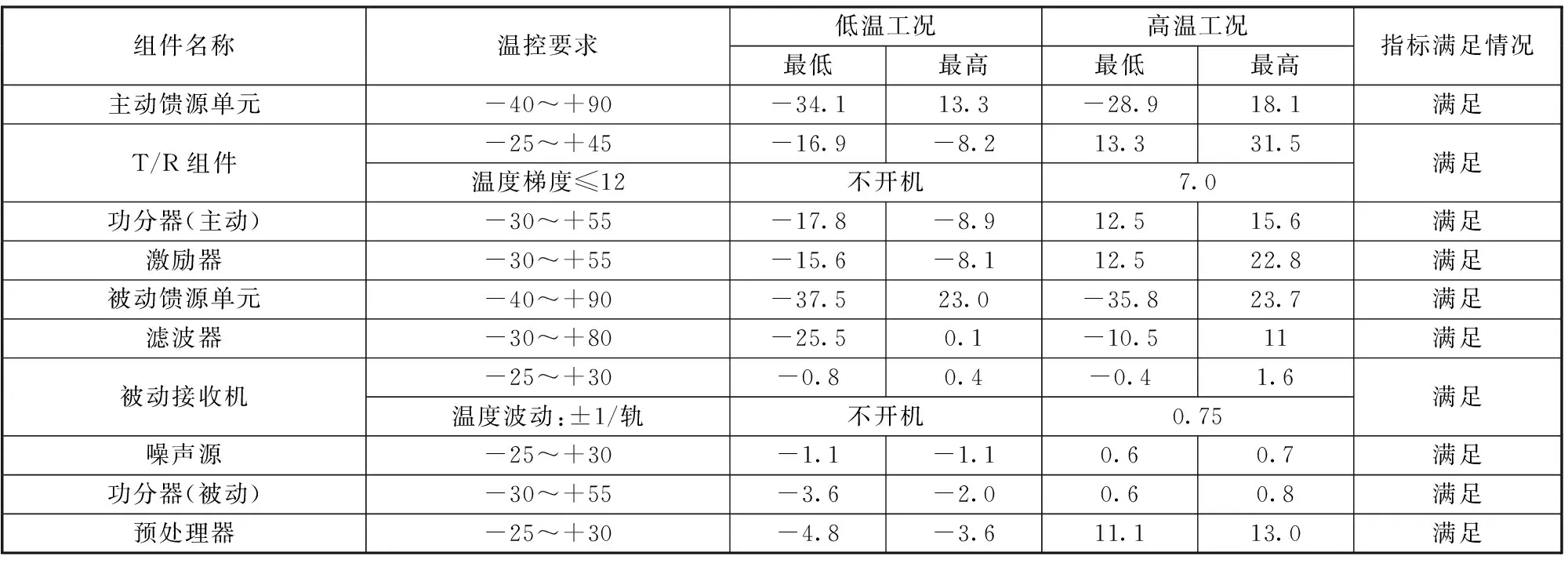

低溫工況涂層選取初期參數[10],探測頭部均不開機工作,設置補償加熱器進行程控,T/R組件加熱器控溫點設為-10 ℃,其余單機加熱器控溫點為0 ℃。高溫工況涂層選取末期參數,探測頭部T/R組件每軌連續開機40 min,其余單機為常開狀態,設置補償加熱器進行程控,被動單機補償加熱器控溫點設為0 ℃。在軌工作模型下低溫工況和高溫工況仿真計算結果見表5。

表5 探測頭部熱仿真分析結果Table 5 Thermal analysis results of probe head ℃

由仿真分析結果可知:

(1)在低溫工況下,探測頭部單機均不開機,通過主動控溫,各單機均能維持在指標溫度內。

(2)在高溫工況下,通過主動控溫,探測頭部各單機溫度水平均滿足指標要求。由于探測頭部單機開機,自身熱功耗較大原因,T/R組件溫度梯度達7.0 ℃,在高溫工況下最高溫度達到31.5 ℃,被動接收機溫度波動為0.75 ℃/軌,均滿足指標要求。

(3)與入軌初期相比,在高溫工況下除單機自身功耗較大導致的最高溫度變化較大外,其他各單機溫升相對較小,在0~10 ℃范圍以內。

4 熱試驗驗證

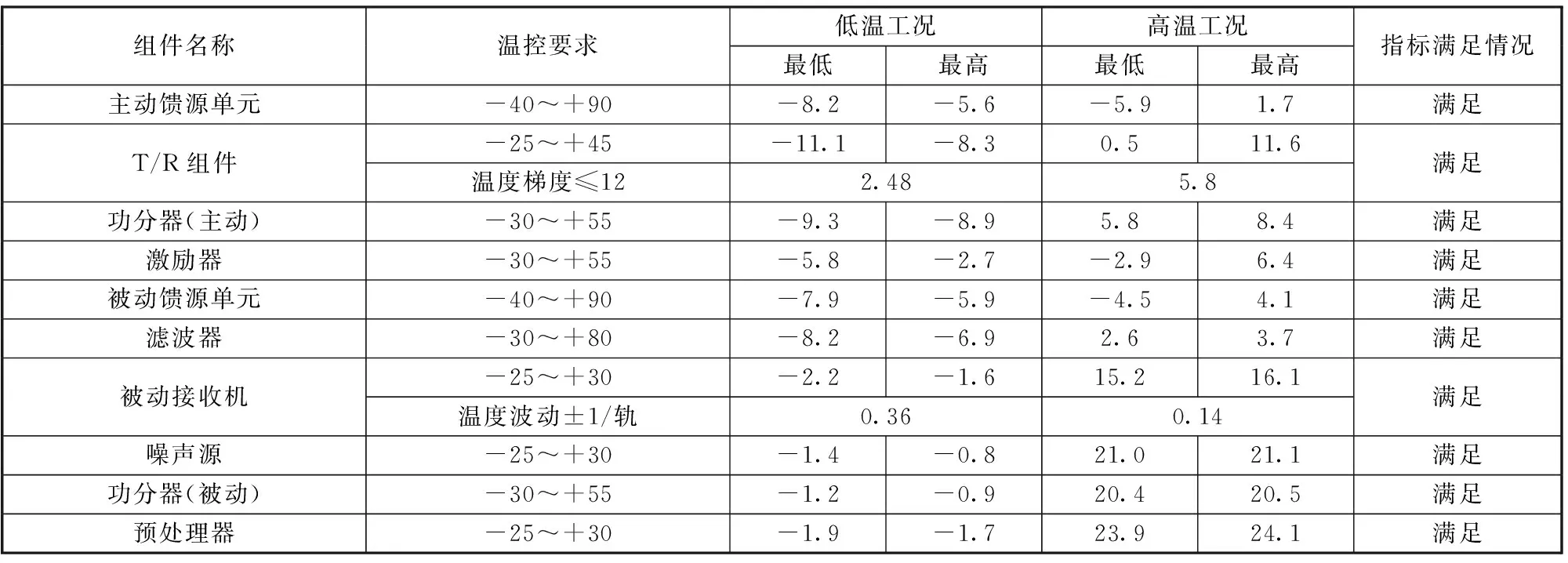

為了驗證熱設計的合理性和有效性,考核載荷熱控組件的工作能力,采用熱平衡試驗對高低溫工況進行驗證[11],試驗采用電加熱器模擬各散熱面的外熱流[12]。兩個極端工況:①低溫工況:探測頭部不開機,設置補償加熱器進行程控,T/R組件加熱器控溫點設為-10 ℃,其余單機加熱器控溫點為0 ℃;②高溫工況:選擇冬至末期,涂層熱物性參數取末期值,T/R組件按每軌40 min開機,其余單機為常開狀態。補償加熱器設置程控狀態。被動單機補償加熱器控溫點設為0 ℃。

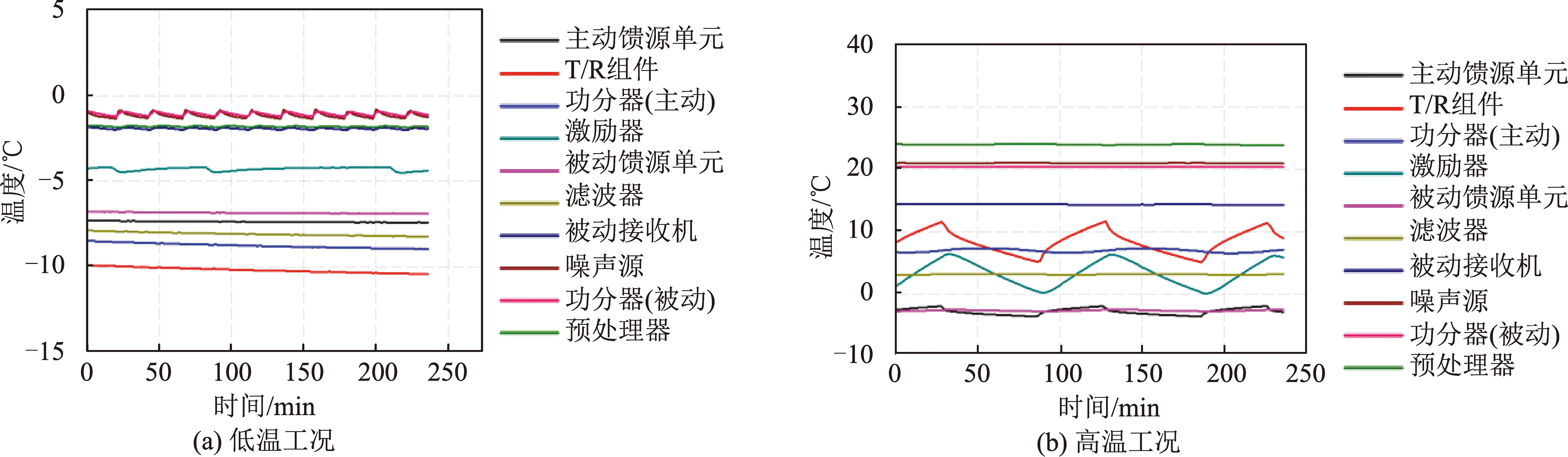

試驗中探測頭部各單機試驗溫度見表6,高溫工況下全陣面T/R組件溫度范圍為0.5~11.6 ℃,溫度梯度為5.8 ℃,被動接收機溫度波動為0.14 ℃/軌,均符合溫控指標要求。低溫工況下T/R組件溫度范圍為-11.1~-8.3 ℃,溫度梯度為2.48 ℃,被動接收機溫度波動為0.36 ℃/軌,均符合溫控指標要求。

表6 探測頭部熱平衡試驗結果Table 6 TBT results of probe head ℃

圖5所示為高低溫工況下各單機試驗溫度結果,圖中可看出由于高溫工況下T/R組件階段性開關機造成溫度存在波動,其他各單機溫度水平均符合溫控指標要求,并有一定余量。

圖5 探測頭部熱平衡試驗溫度Fig.5 TBT results of probe head

將熱仿真結果和試驗結果對比,具體如下:

(1)高低溫工況下,單機溫度水平計算值與試驗值相近;高溫工況下,熱分析模型的T/R組件溫度梯度計算值為7.0,試驗值為5.8,偏差很小,可驗證熱分析模型正確。

(2)被動接收機溫度波動熱分析結果為0.75,比試驗值略高,主要原因:試驗中加熱器模擬外熱流不同于在軌情況,外熱流不連續且波動較小;試驗中連接處結構膠和連接機構導熱性能強,減小了溫度波動。相比于熱平衡試驗,熱分析模型中涂層末期參數會設置依賴于經驗,設置留有余量。

5 結論

按照星載微波探測儀探測頭部的熱控需要,針對探測頭部熱設計的難點與要求,開展了詳細的熱控方案設計,包含軌道外熱流分析、散熱面和傳熱路徑的設計、熱管網絡布局,關鍵單機的精細化控溫等,并進行了仿真分析和熱平衡試驗,結果表明:

(1)在低溫工況和高溫工況下,探測頭部各單機的溫度水平均在指標要求范圍內。

(2)低溫工況下全陣面T/R組件溫度范圍為-11.1~-8.3 ℃,溫度梯度為2.48 ℃,被動接收機溫度波動為0.36 ℃/軌,符合溫控指標要求。

(3)高溫工況下全陣面T/R組件溫度范圍為0.5~11.6 ℃,溫度梯度為5.8 ℃,被動接收機溫度波動為0.14 ℃/軌,符合溫控指標要求。

通過熱設計及試驗驗證解決了大功耗T/R組件短時開機導致單機之間溫差大、瞬時溫升速率快、溫度波動大等技術難題,突破了高功率密度T/R組件全陣面熱設計關鍵技術和被動接收機的高穩定度控溫關鍵技術,達到了探測頭部在軌全周期高精度、高穩定度的熱控技術,可為星載微波探測儀類載荷的熱設計提供借鑒。