帶式輸送機導料槽優化設計研究

張 奎

(晉能控股煤業集團朔州朔煤王坪煤電公司,山西 朔州 038300)

引言

帶式輸送機是煤礦原煤運輸的主要傳送方式,不僅速度快、安全系數高,而且對環境要求低、運量大,進而對于帶式輸送機的研究越來越被重視[1]。針對帶式輸送機大多學者主要集中在對帶式輸送機結構優化和節能兩大關鍵領域,而對于帶式輸送機受料方面的研究有著很大的空缺,導致目前大多帶式輸送機受料段存在著嚴重的磨損、撒料現象[2]。導料槽為帶式輸送機受料段的關鍵結構影響著輸送機的運輸效率,因此需要對其進行改進優化研究。

1 導料槽結構分析

帶式輸送機的導料槽按照其結構不同可以分為敞開式的導料槽和密封式的導料槽。敞開式的導料槽結構簡單、維修方便被廣泛應用,但是由于其上無蓋板,進出料口處不設置防塵簾,就導致在實際應用過程中會出現嚴重的撒料現象和煤塵上揚的現象,對工作人員及煤礦環境帶來一定的影響。密封式導料槽其主要由上蓋板,左右兩側的側板、進出口處的防塵簾組成,側板屬于固定件,側板固定在帶式輸送機的機架上,并且在側板內側設置有橡膠襯板,當煤塊與煤塊接觸摩擦時能夠有效增強側板的使用壽命,并且皮帶在工作過程中也能夠降低對皮帶的磨損,當襯板使用一段時間后可以根據其不同磨損程度進行更換。密封式導料槽進出口處都有防塵簾,能夠有效降低煤塵上揚至工作環境中,保證了工作環境的安全整潔。

2 導料槽的結構改進

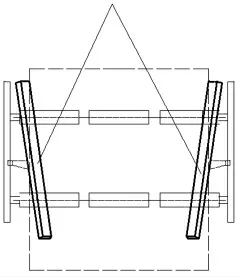

在實際使用過程中,帶式輸送機由于其扮演著運輸的關鍵角色,為了滿足帶式輸送機的工作運輸量常常會在一個帶式輸送機上設置有多個受料口,多個受料口的帶式輸送機被稱為多點受料帶式輸送機。多點受料帶式輸送機多個倒料槽之間的保持一定的距離,由于導料槽與導料槽之間要穿過下一個導料槽的煤炭,所以導料槽不設置有擋板,同時導料槽的形狀為喇叭形,雖然在一定程度上能夠避免撒料的現象發生,但是帶速處于加快狀態,運量加大的情況下還是會出現撒料的現象。當帶式輸送機受料時,由于導料槽兩邊側板的約束,物料會有堆積截面,并在此時與側板截面相同,當物料隨著帶式輸送機不停的移動,脫離導料槽時刻時,物料截面就會發生變形,并且截面面積會大于導料槽寬度,物料會向兩側塌方,就會導致物料滾出皮帶,造成撒料現象。為了更好地表述清楚,本文按照帶式輸送機傳送貨物的方向上的緊鄰導料槽,分別按照前后進行排序,當第一個受料點接受了來著前端工藝的煤塊時,會形成堆積角的煤堆隨著傳送帶進行到第二個受料點,當第一個受料點脫離第一個導料槽時,由于其導料槽的形狀并不會出現還不會出現撒料,當物料進入到第二個導料槽段時,就會增加上第二個受料段的物料,此時當進入第三個受料口時,物料已經是前二次受料的總和,此時,當物料通過第三段時,物料的截面面積已經大于導料槽的截面面積,此時就會出現撒料現象,并且當有第四個受料時,撒料現象會更加嚴重。因此設計一種新型的導料槽形狀(如下頁圖1),使導料槽的進料口大,出料口相對進料口較窄,以有效減輕運輸過程中的撒料現象。

圖1 改進后的導料槽結構圖

3 改進效果分析

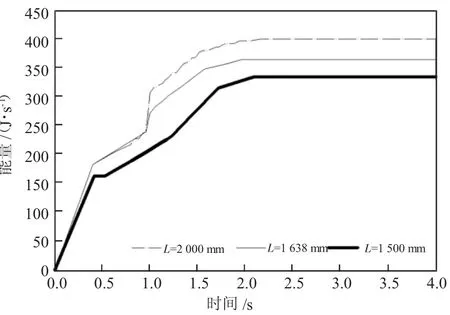

能耗是評價機械設備的重要指標,帶式輸送機在輸送過程中受力主要包括顆粒與輸送帶之間的摩擦力及顆粒之間的相互作用力。根據下頁圖2可知,導料槽長度(L)分別為2 000 mm、1 638 mm、1 500 mm時,帶式輸送機輸送過程中每秒消耗最大能量分別為385 J、350 J、310 J。

圖2 不同導料槽長下輸送機能量損耗圖

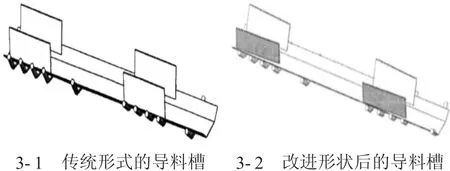

因此,在實際使用過程中還需要考慮導料槽的長度,導料槽的長度影響著帶式輸送機的能耗,通過對導料槽不同長度進行能耗評價,發現導料槽越長帶式輸送機輸送物料消耗的能就越多。通過經驗分析我們采用1 500 mm導料槽長度[3],并對導料槽一段時間內有無撒料現象進行檢測,改進后的與未改進的進行對比,如圖3所示。同等條件下檢測發現,當受料開始的3.2 s和3.4 s時,未改進的導料槽發生了撒料現象,并且開始出現堆積現象。改進后的導料槽在運行時段內未出現撒料現象,并且在運行時間段內,進料口等處也未出現明顯堆積現象。

圖3 導料槽圖

4 結語

對帶式輸送機受料段結構的改進應主要從導料槽的長度和導料槽的形狀兩方面入手,其中導料槽長度的選取尤為重要,應通過理論計算并結合實踐經驗,選取合適的導料槽長度,達到既不會使輸送機能耗過高又不會使物料在導料槽出口處堆積而造成撒料現象的目的,從而降低了能耗,提高了工作效率。