掘進機截割頭截齒參數的優化

王學章

(潞安集團寺家莊有限責任公司,山西 長治 046299)

引言

掘進機為煤礦生產的關鍵設備,承擔著對巷道的掘進任務,其掘進效率和設備性能直接決定巷道的成型質量和工期。掘進機截割頭為直接與圍巖接觸的部件,其性能直接決定對工作面圍巖的破巖效率和整機的能耗[1]。截齒為直接與圍巖接觸的零件,從理論上分析,實現截割頭截齒的優化布置,降低設備的振動、減小截齒的受力對降低整機的能耗具有重要意義。本文將著重對掘進機截割頭截齒優化布置。

1 截割頭截齒參數的確定

本節將著重對截割頭的參數、截齒的布置形式、安裝角度、截割角范圍、鉆進截割角或者橫掃截割角等參數進行初步確定。

1.1 截割頭參數的初步確定

從理論上講,截割頭的形狀和相應尺寸是決定掘進機截割效率的關鍵,也是影響后期巷道成型質量的核心。截割頭的參數包括有截割長度、截割頭直徑以及截割頭錐角等。

1)截割頭長度的初步確定。截割頭的長度指的是截割頭在軸線旋轉方向的具體尺寸,其主要影響整機的收料能力和清底能力。一般的,截割頭的長度不得小于700 mm。因此,本文將初步確定截割頭的長度為800 mm。

2)截割頭直徑的初步確定。截割頭直徑指的是在垂直于軸線方向的長度,其主要影響整機的截割能力和上方布置截齒的壽命。結合理論計算和實踐經驗,可通過減小截割頭直徑提升設備的截割力。但是,在實際制造過程中很難將截割頭直徑做到小于800 mm。因此,初步確定截割頭的直徑為800 mm。

3)截割頭錐角的初步確定。截割頭的錐角將直接決定最終巷道的成形質量,尤其對巷道底板的平坦程度影響最大。結合工程實踐經驗,一般將截割頭直徑控制在25°~35°之間。本文取截割頭的錐角為30°。

1.2 截齒排布參數的初步確定

截割頭截齒的排布參數指的是截割按照一定規律均勻分布于截割頭外型輪廓上,其對應的參數包括有截齒的螺旋頭數、截齒的螺旋升角、截線之間的間距等。

1)截齒螺旋頭數的初步確定。截齒螺旋頭數直接影響設備的截割能力和收料效果。從理論上講,螺旋頭數越少對應截齒螺旋升角越小,對應的排料能力較差;螺旋頭數過大對應截齒螺旋升角越大,將會影響截齒在截割頭上的排列[2]。一般工程實踐中常將螺旋頭數設定為3頭。

2)螺旋升角的初步確定。所謂螺旋升角指的是,截齒螺旋線與截齒運動軌跡之間的夾角。從理論上講,螺旋升角將直接決定截割頭的導料能力。結合工程實踐經驗和理論基礎,一般將截割頭截齒的螺旋升角控制在12°~30°之間。

1.3 截割角的初步確定

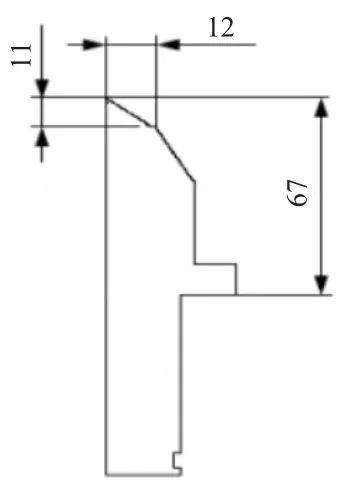

截割頭上所布置截齒的基本尺寸如圖1所示。

圖1 截割頭截齒尺寸示意圖(單位:mm)

1)鉆進截割角的初步確定。根據實際工況,當掘進機截割頭處于鉆進工況時其對應的截割半徑為105 mm,分別對截割頭截齒齒座與煤巖接觸、截割頭截齒齒座與煤巖不接觸以及截齒與齒槽不接觸時對應截割角的具體數值[3]。結合計算公式可知:當截割頭截齒齒座與煤巖接觸時,對應截割角為57°;當截割頭截齒齒座與煤巖不接觸時對應截割角的范圍為32°~48°;當截齒與齒槽不接觸時對應截割角為51°。因此,對應掘進機在鉆進工況下對應的截割角不得小于57°。

2)橫掃截割角的初步確定。根據實際工況,當掘進機截割頭處于橫掃工況時其對應的截割半徑為297 mm,分別對截割齒齒座與煤巖體不接觸、截割齒與齒槽底不接觸以及截齒與齒槽側不接觸時對應截割角的具體數值進行計算,并得出如下結論:當截割齒齒座與煤巖體不接觸時,對應截割角的范圍為17°~36°;當截割齒與齒槽底不接觸時,對應截割角為49.9°;當截齒與齒槽側不接觸時,對應截割角為51°。因此,對應掘進機在橫掃工況下對應的截割角不得小于51°。

2 截割頭截齒截割角的優化

掘進機截割頭參數的確定對應截割頭長度、直徑、錐角以及截割頭截齒的安裝角度、螺旋升角、螺旋頭數等均可結合實踐經驗和理論計算得出相對準確的數值。但是,對于截割頭截齒的截割角參數其僅能夠根據理論計算得出一個范圍值,無法得出精確數值[4]。因此,本文將結合數值模擬手段對掘進機截割頭對應的截割角參數進行優化確定。

2.1 鉆進截割角的優化確定

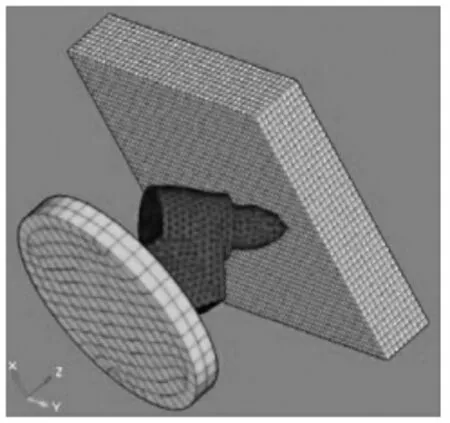

結合上述理論計算結果,掘進機在鉆進工況下對應截割角應大于57°。為此,本節將對截割角為40°、45°、50°、55°、58°以及60°六組參數下對應的性能進行仿真分析。在本次仿真中所確定模型中的巖石硬度為8,截齒的旋轉速度為46 r/min,截齒在Z方向的進給速度為0.02 m/s,截割半徑為105 mm。對應的仿真模型如圖2所示。

圖2 鉆進工況有限元仿真模型

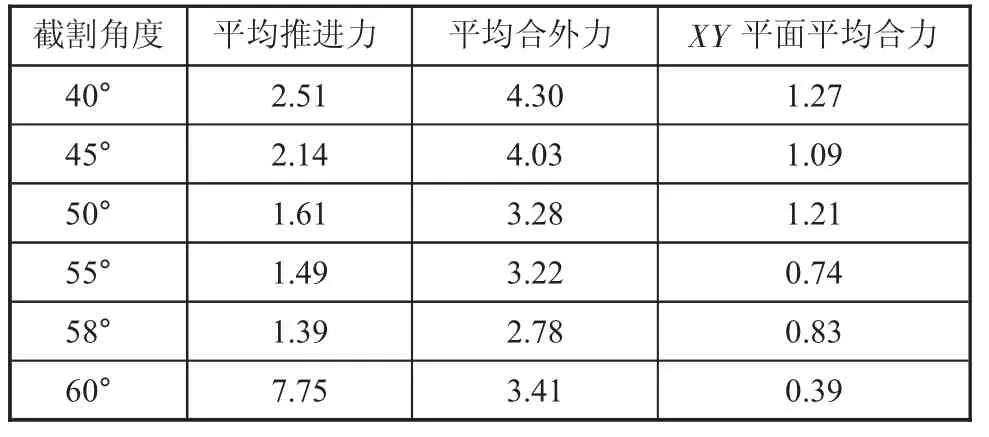

本次仿真將著重針對不同截割情況下對應截齒的受力情況,仿真結果如表1所示。

表1 不同截割角對應鉆進工況截齒受力情況匯總kN

如表1所示,當截割角度為58°時對應截齒在鉆進工況下的平均推力和合外力最小,且在XY平面的平均合力也相對較小。而且,在截割角為58°時,截齒與巖層的截齒最為充分,對應的截割效率最高。因此,最終確定截齒在鉆進工況下對應的截割角為58°。

2.2 橫掃截割角的優化確定

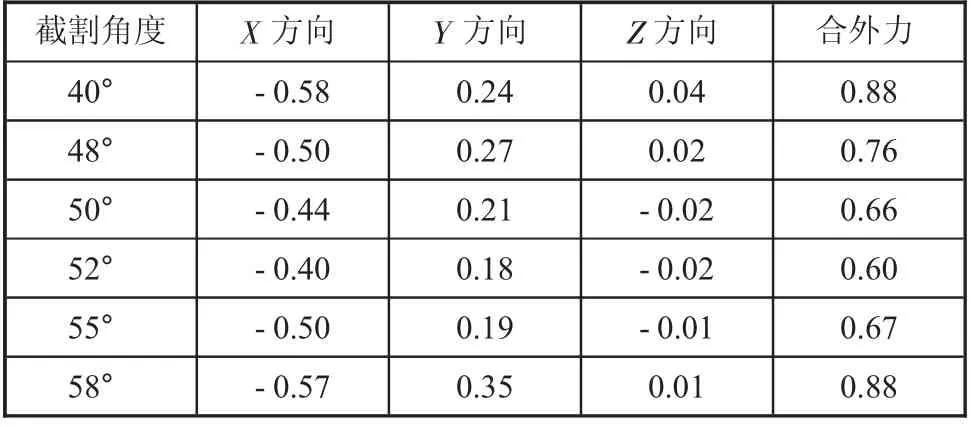

結合上述理論計算結果,掘進機在橫掃工況下對應截割角應大于51°。為此,本節將對截割角為40°、48°、50°、52°、55°以及58°六組參數下對應的性能進行仿真分析。在本次仿真中所確定模型中的巖石硬度為8,截齒的旋轉速度為46 r/min,截齒在Z方向的進給速度為0.02 m/s,截割半徑為297 mm。

本次仿真將著重針對不同截割下對應截齒的受力情況,仿真結果如表2所示。

表2 不同截割角對應橫掃工況截齒受力情況匯總表kN

如表2所示,當截割角度為52°時,對應截齒的合外力最小,且在X方向和Y方向的應力絕對值也最小。因此,考慮到減小設備的振動確定設備截割角為52°。

3 結語

掘進機為綜采工作面的關鍵設備,其主要承擔著對巷道的掘進成型任務,其掘進效率影響綜采工作面的投入時間,其能耗影響整個煤礦的生產成本[5]。截割頭截齒作為與煤巖工作面接觸的零部件,在截割頭上的布置形式和各個截齒的性能影響實際生產中設備的振動情況和能耗大小。因此,在設計初期需綜合工程實踐經驗和理論計算對截齒的布置情況進行最優設置。