井下隔爆箱體結構的優化分析

閆文斌

(山西寧武大運華盛能源集團莊旺煤業有限公司,山西 寧武 036700)

引言

隔爆箱是煤礦井下供電系統的重要裝備,主要作用如下:將易產生電火花的電氣元件放入隔爆外殼內,利用隔爆外殼的密封性形成局部密封環境,將電氣元件和井下易燃易爆的氣體隔開,避免產生爆炸事故,同時要求隔爆箱具有極大的結構強度,以使箱體能夠承受爆炸時的壓力而不被損壞。目前為了確保礦用隔爆箱安全,通常采用局部加強的設計方案,導致箱體結構重量大、成本高,嚴重影響了井下布置時的靈活性。

1 隔爆箱優化方案

本文以KBSGZY-1600型隔爆箱為研究對象,箱體采用了大開蓋結構,在箱體的兩側分布有瓦楞狀的加強結構,利用ANSYS仿真分析軟件[1],模擬爆炸情況下的箱體受力。結果表明,在內部爆破的情況下,作用在隔爆箱上的應力主要分布在波紋板和箱體底架的筋條上,其中作用在波紋板上的最大應力約為244.7 MPa、最大變形量約為17.4 mm。根據分析結果,提出了一種對隔爆箱的優化方案,其 一方面要對箱體薄弱的位置進行結構優化后加強,另一方面需要對結構強度大、應力較小的地方進行減薄處理,通過“此消彼長”和應力分散的方案來降低受力時的應力集中,進一步提升隔爆箱的使用穩定性。

由于相同受力時的應力主要集中在波紋板處,因此在優化時主要是對波紋板的結構和數量進行優化,考慮到實際加工能力和結構特性,選擇以下三種優化方案[2],具體內容如下:

方案一:選擇厚度為5 mm的大波紋型波紋板,在波紋板的外側對稱設置2個筋板,在波紋板的內側設置2組加強板。

方案二:選擇厚度為5 mm的大波紋型波紋板,在波紋板的外側對稱設置3個筋板,在波紋板的內側設置2組加強板。

方案三:選擇厚度為7 mm的大波紋型波紋板,在波紋板的外側對稱設置2個筋板,在波紋板的內側設置1組加強板。

2 不同方案分析

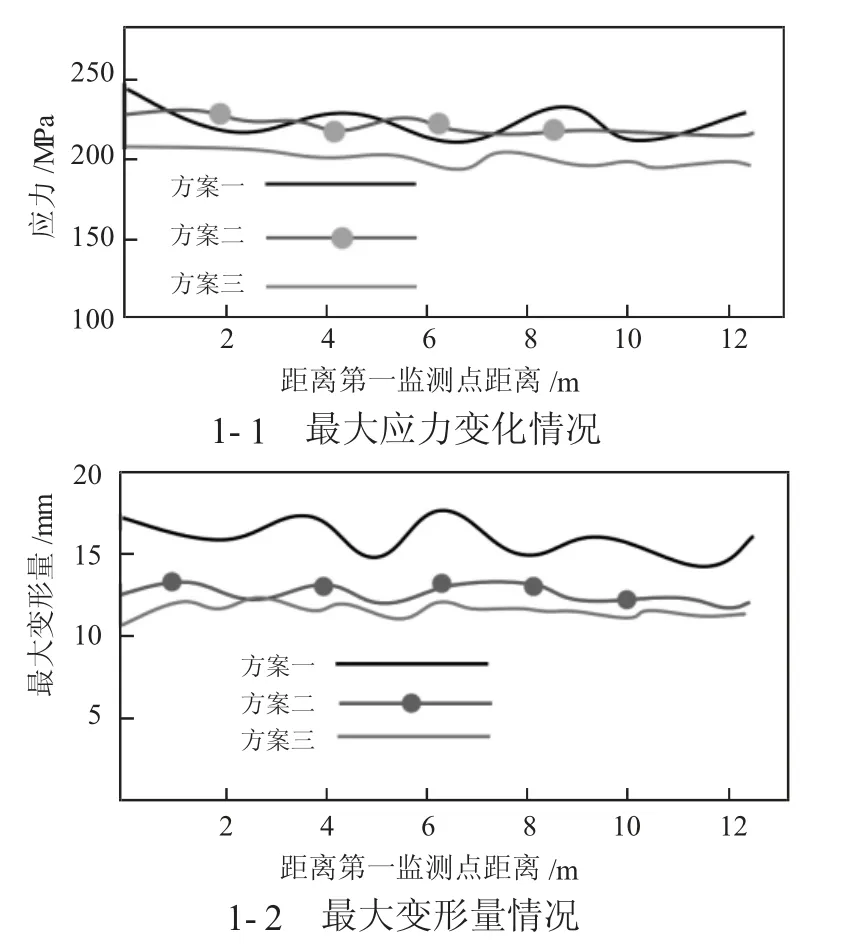

根據對箱內爆破時的壓力分析,其最大壓力約為0.8 MPa,因此為了模擬不同結構下隔爆箱受力情況,利用ANSYS仿真分析軟件,對箱體內部施加1MPa的模擬壓力,對不同結構下的箱體受力情況進行分析,然后利用數據統計的方式,對不同結構下箱體的應力和最大變形量進行匯總,結果如下頁圖1所示。

由下頁圖1-1可知:方案一,箱體的平均最大應力為230.1 MPa,比優化前降低了約5.97%;方案二,箱體的平均最大應力為227.4 MPa,比優化前降低了約7.07%;方案三,箱體平均最大應力207.5 MPa,比優化前降低了約15.2%。

由下頁圖1-2可知:方案一,箱體的平均最大變形量約為17.1 mm,比優化前降低了約1.72%;方案二,箱體的平均最大變形量約為12.9 mm,比優化前降低了約25.9%;方案三,箱體的平均最大變形量約為11.7 mm,比優化前降低了約32.8%。

圖1 不同結構仿真分析結果

綜上,采用方案三能夠較大程度地降低隔爆箱在受力作用下的應力和最大變形量,具有最佳的優化效果。同時表明,方案一、方案二的應力和最大變形量情況差異性不大。因此,外側筋板的數量對箱體結構強度影響較大,具體可以根據實際情況進行選擇。

3 箱體結構形式優化

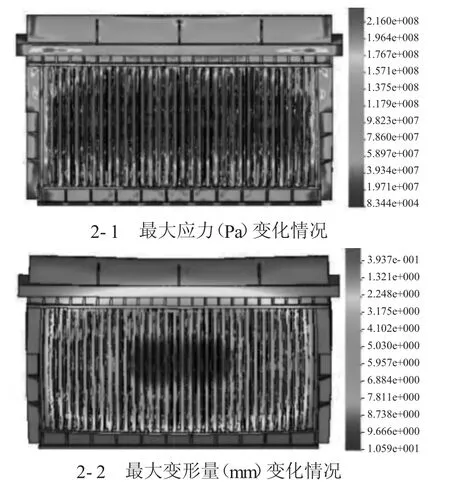

由于箱體結構、波紋板、加強板形狀等均會對隔爆箱的使用效果產生較大的影響,在確定了箱體波紋板和外側筋板的形式后,又進一步對箱體其他應力較為集中的地方進行優化,降低箱體的厚度。通過理論計算對比后[3],采用將箱體厚度降低1.2 mm的方案,同時在減薄區域的外側增加高度為11 mm、厚度為5 mm的加強筋條,筋條的間距為50 mm,最大變形量不僅能夠對箱體結構進行加強,而且能夠有效地增加箱體工作時的散熱面積,優化后箱體應力和最大變形量情況如圖2所示。

由圖2數據可知,優化后箱體的最大應力約為216 MPa,比優化前降低了約11.7%;最大變形量約為10.59 mm,比優化前降低了39.1%。優化后的最大應力集中比方案三有所增加,這主要是由于在箱體上增加散熱加強筋條,導致一定的應力集中,但增加筋條后的結構強度比優化前有了大幅提升,因此綜合評估更能夠滿足隔爆箱的實際需求。

圖2 不同結構仿真分析結果

4 結論

1)作用在隔爆箱上的應力主要分布在波紋板和箱體底架的筋條上,其中作用在波紋板上的最大應力約為244.7 MPa,最大變形量約為17.4 mm。

2)選擇厚度為7 mm的大波紋型波紋板,在波紋板的外側對稱設置2個筋板,在波紋板的內側設置1組加強板,同時在箱體外側增加散熱加強筋條的方案,能夠將箱體的最大應力降低11.7%、箱體的最大變形量降低39.1%。