礦用液壓支架后頂梁疲勞性能的分析及優化措施

張 萌

(晉能控股煤業集團軒崗煤電有限責任公司機電修造廠,山西 忻州 034000)

引言

與普通液壓支架相比較,液壓支架同時具備有支護和充填的功能,其性能更加優越[1-2]。隨著煤礦開采技術水平的不斷提升,液壓支架的使用越來越廣泛。由于液壓支架工作過程中需要間歇性地承受來自巷道頂部對其產生的作用力,對其各方面的性能包括疲勞性能,提出了相對較高的要求[3-4]。液壓支架作為保護裝置,一旦發生故障問題,輕則影響采煤過程的連續性,重則威脅到設備和人員的安全[5]。液壓支架后頂梁結構工作時承受較大的作用力,是容易發生故障問題的結構[6]。基于此,本文主要針對液壓支架后梁結構的疲勞性能進行分析,并提出相應的優化改進措施。

1 液壓支架概述

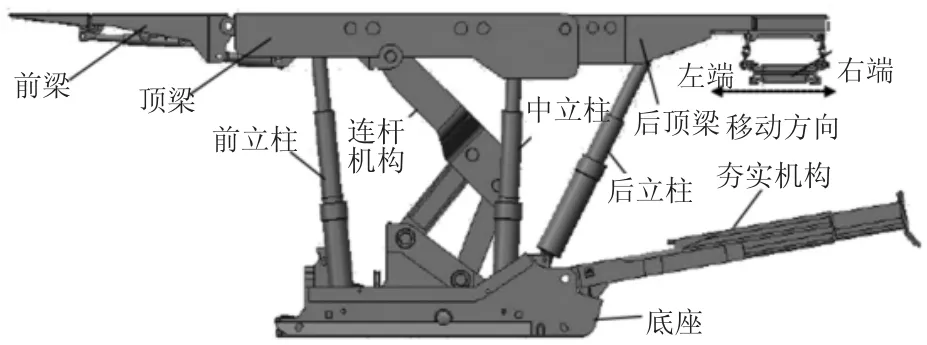

本文以ZZC8800/20/38型液壓支架為例進行分析,如圖1所示為該型號液壓支架的整體結構示意圖。該型號液壓支架的工作高度為2~3.8 m。支架的初撐力和工作阻力分別為7 800 kN和8 800 kN,自身質量達到了30 t,能夠提供的支護強度為0.73 MPa。

圖1 液壓支架的整體結構

從圖中可以看出,液壓支架是一個非常復雜的機械結構,內部包含有很多零部件和裝置,對整體的可靠性提出了非常高的要求。液壓支架工作過程中,巷道頂部會對其前梁、頂梁和后頂梁等結構產生非常大的作用力,這些作用力通過立柱傳遞到底座部位。對前梁、頂梁和后頂梁結構的綜合性能提出了非常高的要求。另外,考慮到液壓支架工作時會不斷移動,其承受的載荷為間歇式,對頂梁結構的疲勞性能也要求較高。

本文以液壓支架的后頂梁為例,對其工作時的疲勞行為進行分析,并對結構進行優化改進,以提升后定量的疲勞性能,從而提升整個液壓支架的可靠性和穩定性。

2 后頂梁有限元模型的建立

2.1 三維模型的建立

在建立有限元模型時,首先需要利用UG軟件根據后頂梁結構的實際尺寸建立對應的三維模型,后頂梁結構的長度、寬度和高度分別為2.98 m、1.141 8 m和0.565 m。在建立模型時,為了提升模型的計算速度,需要對結構中存在的較小結構進行忽略處理,比如倒角、圓角等。但并不會對計算結果產生比較大的影響。將建立好的三維模型導出為STL通用格式,然后導入到ANSYS軟件中進行后續的有限元建模。

2.2 有限元模型的建立

將模型導入到有限元軟件后,需要設置后頂梁結構的材料屬性。后頂梁通常使用Q460材料加工制作,該型號材料的彈性模量、泊松比、密度和屈服強度分別為206 GPa、0.28、7 850 kg/m3和460 MPa,將以上物理屬性參數輸入到有限元軟件中,以確保模型計算的準確性。然后利用ANSYS軟件的自動網格劃分程序對模型進行網格劃分,網格邊長會直接影響模型計算的速度以及計算結果的準確性,在綜合考慮計算時間和結果精度的情況下,本研究中將網格邊長大小設置為15 mm,最終劃分得到的節點數量和網格單元數量分別為557 394個和319 283個。

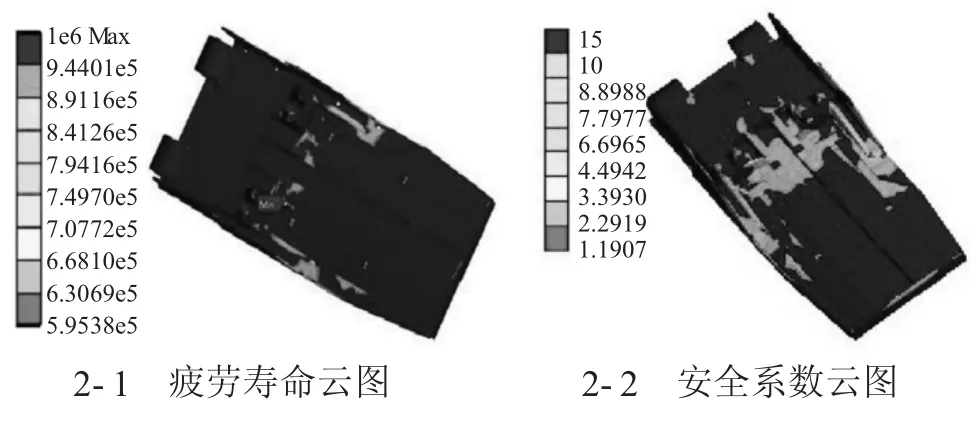

3 后頂梁結構的疲勞性能結果分析

建立好有限元模型后就可以調用軟件的計算程序對模型進行計算分析,最后對結果進行提取。在ANSYS軟件中利用Fatigue Tool對結構件疲勞性能進行分析,主要是對其疲勞壽命和安全系數進行分析,如圖2所示為液壓支架后頂梁結構的疲勞壽命和安全系數云圖。從圖中可以明顯看出,后頂梁結構不同位置的疲勞壽命存在非常大差異,疲勞壽命的最大值達到了1×106次,但最小值卻只有5.953 8×105次。疲勞壽命最短的部位處在與立柱前段相接處的部位。本文在計算液壓支架后頂梁安全系數時,將疲勞壽命設置為5×105次。從安全系數云圖中可以明顯看出,后頂梁結構不同位置的安全系數也存在很大的差異,安全系數最大值達到了15,但是最小值只有1.190 7。結構的安全系數全部超過了1,說明整個液壓支架后頂梁在運行時還是相對安全的,但安全系數存在如此大的差異,表明結構的設計存在缺陷,導致不同位置的安全系數嚴重不平衡,會存在材料浪費的問題,增加了后頂梁結構的加工制作成本,有進一步優化改進的空間。

圖2 優化前的后頂梁結構的疲勞性能分析結果

4 后頂梁的優化改進及其實踐應用

4.1 后頂梁結構的優化改進

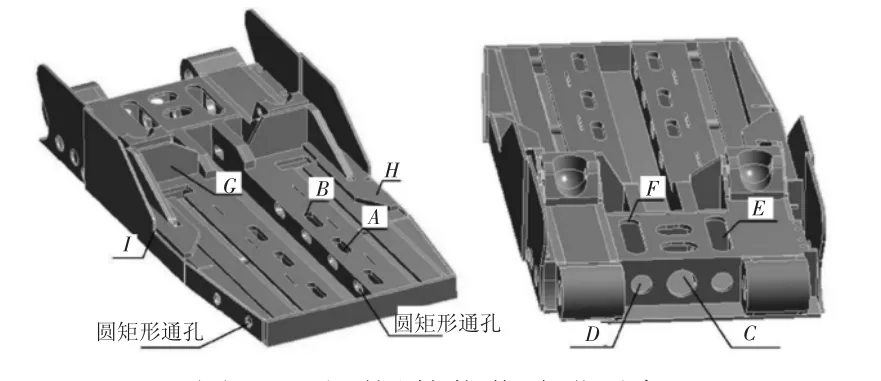

基于以上分析可以看出,液壓支架后頂梁結構的疲勞性能存在很大的差異,出現這種情況的根本原因在于結構設計不合理。為了不造成材料浪費,降低后頂梁結構的加工制作成本,有必要對其結構進行優化改進。本研究中,以圖3所示的結構參數為優化對象,基于正交實驗方法對以上結構參數進行取值,再利用ANSYS軟件建立模型并計算得到疲勞性能結果,對不同結構參數得到的疲勞分析結果進行對比研究,直到獲得最優結果為止。

圖3 后頂梁的優化改進對象

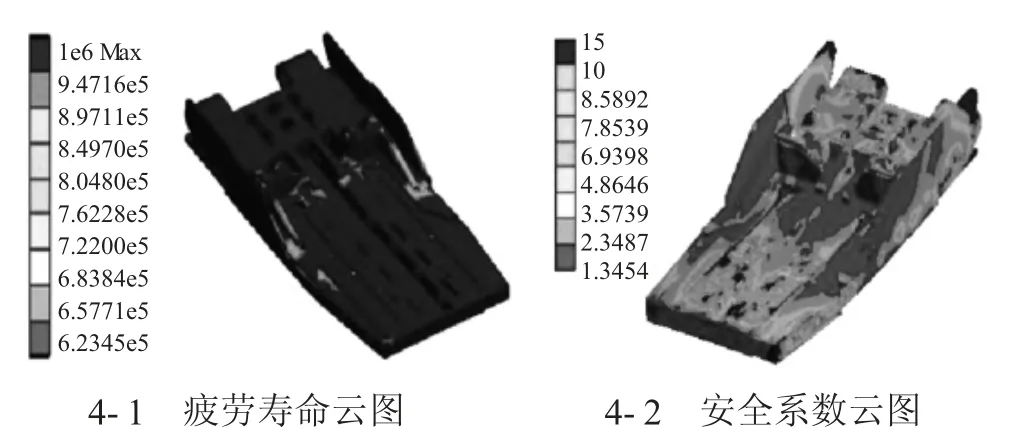

基于以上思路開展優化改進工作,最終發現A、B、C、D、E、F、G、H、I的結構參數分別為203 mm、31 mm、145 mm、130 mm、130 mm、58 mm、1 mm、3 mm、23 mm時,后頂梁結構的疲勞性能最優。圖4所示為優化改進后液壓支架后頂梁結構的疲勞性能分析結果。從圖中可以看出,后頂梁的疲勞壽命和安全系數仍然分布不均勻,但其最大值與優化改進前相比均保持不變,最小值分別增加到了6.234 5×105次和1.345 4。最小值與優化改進前相比有所增加,表明通過對后頂梁結構的優化改進,使得疲勞壽命和安全系數的不均勻性得到了一定程度的改善。

圖4 優化后的后頂梁結構的疲勞性能分析結果

后頂梁結構在優化改進前,利用軟件可以計算得到其質量為2 460.4 kg,優化改進后利用同樣的方法可以計算得到該結構的質量為2 215.3 kg,其質量降低了9.96%。但通過優化改進,在完全相同的工況條件下,后頂梁的最小疲勞壽命和安全系數分別增加了4.71%和12.99%。可見,通過對結構進行優化改進,不僅降低了后頂梁的重量,從而降低了生產加工成本,同時還在一定程度上提升了結構的疲勞性能。

4.2 改進后的實踐應用效果

將優化改進后的后頂梁結構應用到液壓支架中,對其實踐應用情況進行了連續3個月時間的觀察。結果發現其實踐應用情況良好,整個觀察期間后頂梁結構沒有出現明顯的故障問題。經過現場工作人員初步的估算,認為此次優化改進能夠使后頂梁結構的使用壽命提升10%以上,降低設備的運行故障率。基于上述分析可以看出,優化后的后頂梁結構使得液壓支架設備的運行效率得到了更好的保障,為企業創造了良好的經濟效益,獲得了現場技術人員的一致好評。

5 結論

本文以ZZC8800/20/38型液壓支架后頂梁結構為優化對象,對其使用過程中的疲勞性能進行分析和研究,并對結構進行優化改進,所得結論主要如下:

1)后頂梁結構不同位置的疲勞壽命和安全系數存在明顯的差異,主要原因是結構設計不合理,增加了結構件的生產加工成本;

2)對后頂梁結構進行優化改進,使得結構件的最小疲勞壽命和安全系數分別增加了4.71%和12.99%,而其重量則降低了9.96%,在提升結構件疲勞性能的同時降低了加工成本;

3)將優化改進后的后頂梁結構應用到液壓支架工程實踐中,有效提升了設備運行的可靠性,為企業創造了良好的經濟效益。