高效管用管坯預硬化技術的試驗研究

胡立超

(珠海格力電器股份有限公司,廣東 珠海 519070)

引言

高效管指能實現管內外流體換熱的元件。隨著空調制冷行業的發展,帶動了高效管的快速發展。自20世紀80年代以來,中國的高效管經歷了從無到有、從弱到強的發展歷程。在國內一批企業的不懈努力下,高效管的工藝技術、裝備水平、產品品種及質量等已達到國際同行先進水平[1]。目前,高效管的應用正從傳統的空調行業向石油、化工、發電、冶金、艦船等領域延伸,高效管的材質也從傳統的鋼鐵和銅材向鋁材、鈦材、鎳材、鋯材等發展。隨著經濟和技術的發展,必將推動高效管生產技術的不斷發展[2]。

在商用空調中,高效管使用量大、要求高。此外,高效管的換熱性能對整個商用冷水機組的換熱效率起著決定性作用。由于生產用管坯為軟態,現有生產工藝在翅片形成過程中易撕裂翅片形成毛刺及影響翅片高度的形成,給商用空調造成質量問題風險及影響換熱效率。本文主要研究了在翅片成型過程中增加預硬化輪對翅片成型及單管換熱效率的影響。

1 翅片加工試驗

1.1 試驗材料

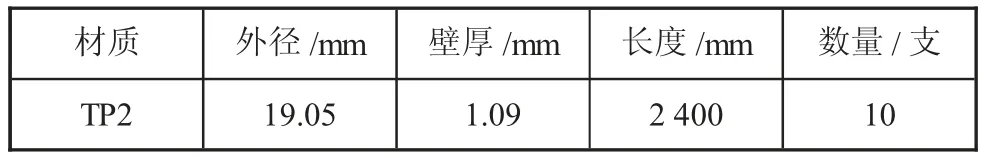

1.1.1 試驗管坯

換熱器的換熱方式包括三種基本方式,分別是傳導、對流和輻射。換熱器中的銅管起著傳導換熱的作用,是換熱的最直接方式。銅管本身的換熱性能直接影響空調器的換熱效果,商用空調器所用銅管為內螺紋外翅片管,強化了換熱效率,提高了換熱能力,實現了換熱器銅管的一次大革命。同時,銅管本身也起到構成制冷系統回路的作用。本文選取10支新管坯,管坯部分特性如表1所示。利用卷尺、千分尺、壁厚千分尺對每支管坯進行測量,確認外徑、壁厚、長度等各參數符合使用要求;并確認管坯無油污、明顯磕碰變形等。

表1 管坯特性要求

1.1.2 工裝模具

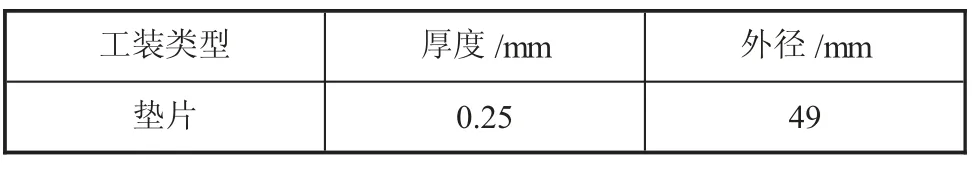

1.1.2.1 墊片選取

本文所用墊片主要為厚0.25 mm的,墊片部分特性如表2所示。利用千分尺和游標卡尺對墊片厚度、外徑進行測量,確認其符合使用要求。

表2 墊片部分特性

1.1.2.2 工裝刀具選取

所用工裝刀具部分特性如表3所示。選取全新的工裝刀具,利用千分尺和游標卡尺對工裝刀具厚度、外徑進行測量,確認其符合要求,并檢查刀具無缺塊、掉齒等。

表3 刀具部分特性

1.2 試驗設備

試驗采用的翅片成型設備參數如下:設備加工能力為直徑12.88~28.23 mm;轉速為800 r/min;進刀位置為60 800;潤滑液為銅材切削液。

1.3 對比試驗

1.3.1 無預硬化處理試驗

1)將選取的成型刀具按順序進行排列,且每個刀具之間加1片墊片。將排列好的刀具安裝到設備對應刀套上;將內芯頭安裝到芯頭芯桿上[3]。

2)將刀套安裝到翅片成型設備上,緊固后連接設備潤滑液。將檢驗合格的管坯放到待加工區。

3)啟動設備,待工裝模具充分潤滑后調試設備,使管坯表面加工出清晰的螺紋,對進刀位置進行遞增,使加工的翅片高度達到最高時,保存此時進刀位置為60 800。

4)設備調試完成后,調用保存的進刀位置,在自動加工條件下啟動加工5支高效管。

1.3.2 預硬化處理試驗

1)在無預硬化處理的基礎上,保持上述條件不變。將刀套拆下,并用壓縮空氣清潔刀具;清潔完成后,在每個刀具上增加1個預硬化輪;增加完成后,重新安裝到翅片成型設備上。

2)啟動設備,待工裝模具充分潤滑后,調用保存的進刀位置,在自動加工模式下加工5支高效管。

2 試驗結果與分析

2.1 外觀對比

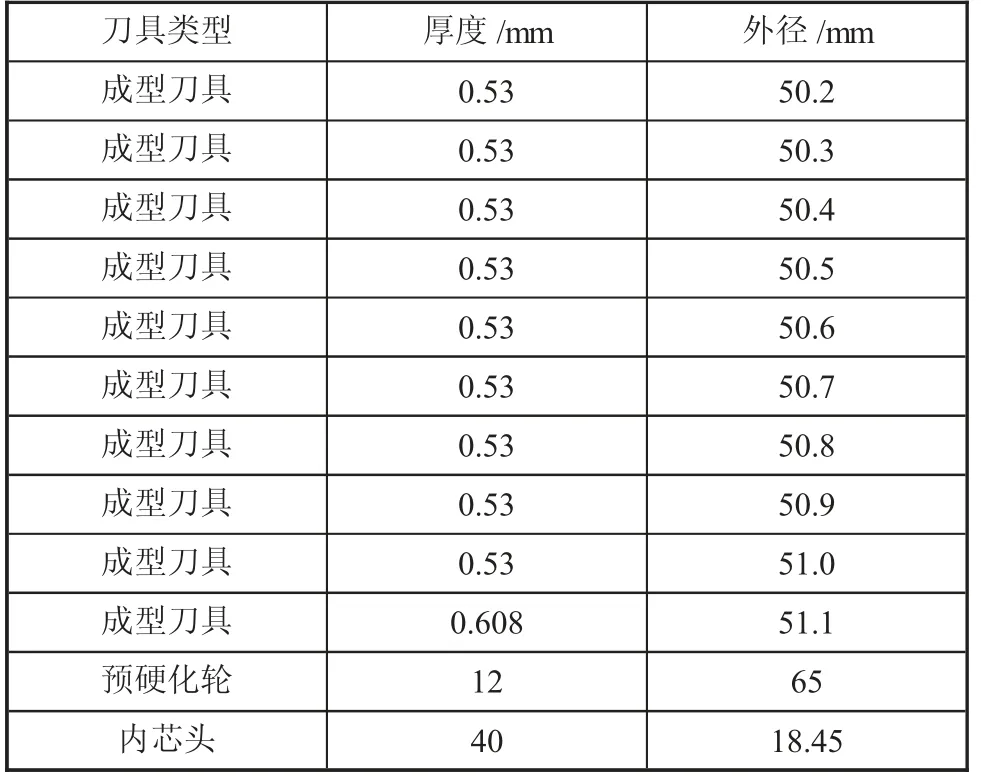

試驗樣品加工完成后,利用60倍放大鏡對高效管成型表面進行觀察分析。

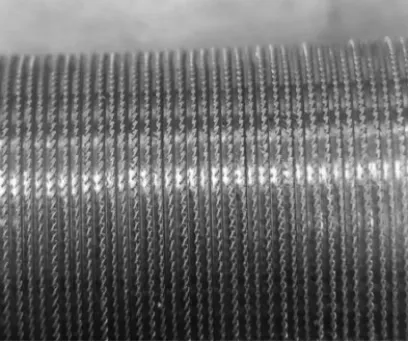

管坯未進行預硬化處理的高效管外觀,如圖1所示。由圖1可知,未進行預硬化處理,直接進行翅片成型加工時,由于翅片薄,在加工過程中翅片成型設備的高速旋轉帶動工裝模具旋轉,并且由于加工管坯為軟態,隨著工裝模具的高速旋轉,翅片側面或頂部被工裝模具撕裂形成毛刺。

圖1 管坯未預硬化處理翅片成型狀態

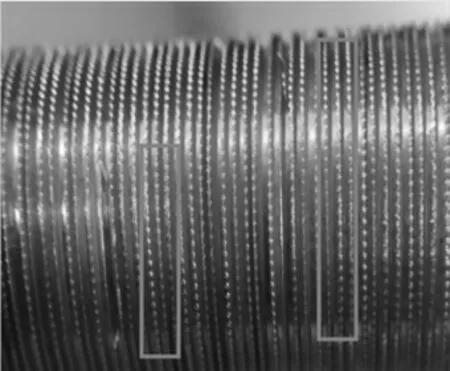

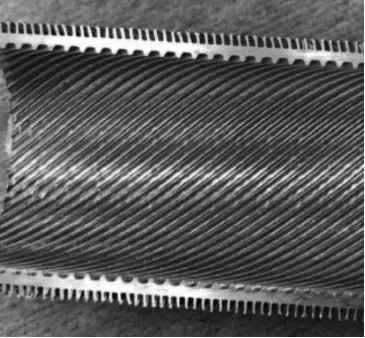

管坯進行預硬化處理的外觀,如圖2所示。在翅片成型加工前,通過預硬化輪對管坯進行預硬化處理,增加管坯硬度,在設備高速旋轉加工過程中,增加了翅片的硬度,不易撕裂,使翅片成型清晰無毛刺。

圖2 管坯經過預硬化處理翅片成型狀態

2.2 翅片成型高度對比

2.2.1 測量樣品制備

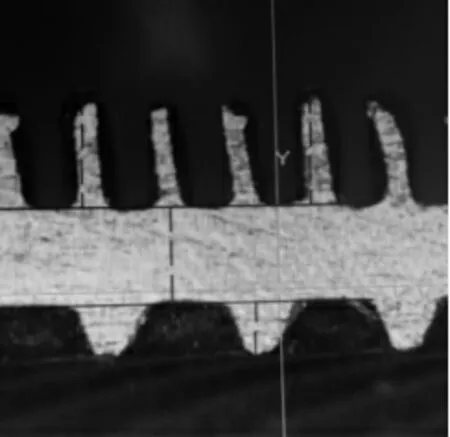

隨機選取經過預硬化處理與未經過預硬化處理的樣品各兩件,在每個樣品中間位置兩邊截取兩個試樣,試樣長度10~20 mm,研磨后試樣厚度1/2 D±1 mm(D為高效管的外徑),剖面縱向無偏斜;手工在平臺上或研磨機上研磨剖面,要求水平研磨;按順序用800號、1200號水砂紙研磨管壁毛邊;研磨標準以兩邊壁厚處無飛邊毛刺、翅根明顯可見、內齒輪廓明顯可見、壁厚面光亮無明顯粗拉道為準,如圖3所示。吹掃清理,翅縫間應無砂塵、水分及銅屑[4]。

圖3 研磨樣品

2.2.2 樣品測量分析

采用翅型檢測儀顯微鏡,對樣品進行觀察測量,如圖4所示。取樣品翅型較好的部分,用點到直線距離法對樣品兩邊進行測量,在外翅最高處取點,到翅根部直線的距離。注意選取直立無變形的翅片測量。

圖4 試樣顯示

每個試樣對兩邊翅片各測量兩個翅高,求平均值,得到結果如表4所示。由表4可知,管坯未經過預硬化處理時,隨著加工的進行,刀具撕裂翅片頂部或側面,直接造成翅片高度降低,或者翅片厚度減薄,影響翅片高度的增加,翅片高度在0.8 mm左右。

表4 翅片高度 mm

管坯經過預硬化處理后,翅片硬度增加,加工過程不易撕裂,利于翅片高度的形成,翅片高度達到0.9 mm以上。

2.3 單管換熱效率對比

對加工的樣品利用測試平臺對單管換熱效率進行測量對比分析。

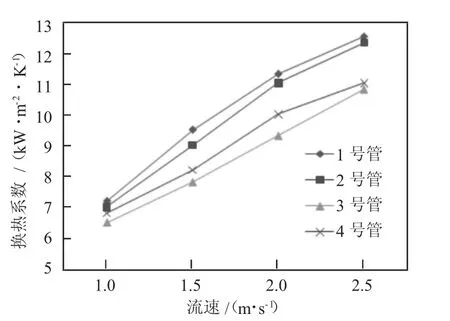

隨機各選取兩支進行單管換熱效率測試,對管進行定尺鋸切,保留長度2 500 mm,換熱效率對比如下頁圖5所示。其中1號、2號冷凝管為管坯經過預硬化處理加工;3號、4號冷凝管為管坯未經過預硬化處理加工。

圖5 冷凝管換熱效率

由圖5可知,當流速較低時,液體流動平穩,層流換熱,各管換熱面積接近,因此換熱效率相近;隨著液體流速的增加,擾流明顯,翅片高,換熱面積大,換熱效率高。由此可知,經過預硬化處理后,高效管翅片高度增加,外表面換熱面積增加,換熱效率增強[5]。

3 結論

本文以19.05冷凝管為試驗對象,通過管坯有無預硬化加工進行翅片成型外觀、翅片高度及換熱效率的對比,得出如下結論:

1)管坯未經過預硬化處理時,直接進行翅片成型加工,在加工過程中造成翅片側面或頂部撕裂形成毛刺;經過預硬化處理后,管坯硬度增加,成型過程翅片不易撕裂,表面毛刺明顯減少或消除。

2)管坯未經過預硬化處理時,加工過程易造成翅片頂部或側面撕裂,直接造成翅片高度降低,或翅片厚度減薄影響高度的形成,翅片高度在0.8 mm左右;管坯經過預硬化處理后,翅片硬度增加,不易撕裂,利于翅片高度的形成,翅片高度提升至0.9 mm以上。

3)管坯經過預硬化處理后,翅片高度提升,外表面換熱面積增大,單管換熱效率提升。