數控機床數字雙系統切削仿真功能的設計與實現

劉海桃

(山西省恒山風景名勝區管理委員會,山西 大同 037400)

引言

目前我國工業化正處于快速發展的階段,數控加工技術在機械制造行業得到廣泛應用。數控機床具有可靠性高、自動化程度高、穩定性強等特點。在設計和生產準備機器的早期階段,真正的數控加工調試需要時間長、成本高、風險高,并且對操作數控機床人員的技術水平要求高。所以,在生產過程中,技術人員一旦在數控機床工藝設計上出現失誤,將會引發嚴重的加工事故[1-2]。

將數控機床與數字孿生技術相結合,可以在合理模擬機床加工結果的同時,減少加工事故和誤差。同時,對機床的加工結果進行仿真,能夠降低生產成本以及縮短切割時間,在一定程度上,可減少生產準備周期,進而提升制造產品的效率[3]。

1 系統架構

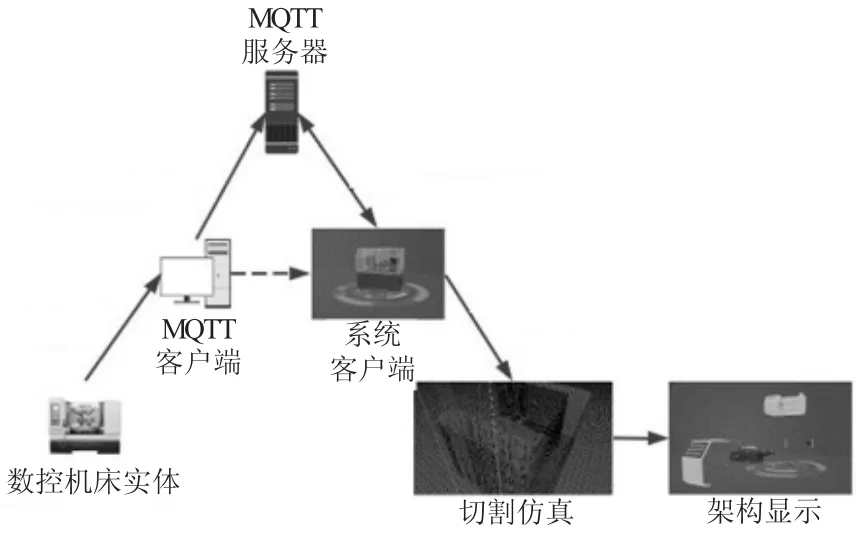

數控機床數字雙系統主要由數控機床實體、采集客戶端、服務器和客戶端組成,數控機床的系統架構如圖1所示。

圖1 系統架構圖

作為數控機床數據信息源的實體,MQTT客戶端對工件和刀具的信息通過傳感器實時采集,MQTT所接收到的數據通過服務器發送至用戶端。用戶端通過MQTT服務器,實時獲取工件和工具信息。輸入切割編程信息后,啟動切割仿真功能。在切割過程中,用戶可以通過透明機殼實時觀察切割過程。切割完成后,顯示工件。

2 系統實現

2.1 基于MQTT協議實現通信

MQTT服務器系統啟動消息代理功能服務是通過系統初始化模塊來實現的,無論用戶端對消息進行發布操作還是訂閱操作,都能夠通過MQTT服務器的用戶端初始化模塊連接到代理服務器。

系統用戶端的數字雙系統首先需要連接至MQTT服務器,其次完成對注冊賬戶的登記,最后發布主題信息以及代理服務器后臺所管理的標識記錄和消息[4]。

數控機床實體中的消息頒布者首先將要發送的信息整合打包成為一個序列,并暫時存放在消息隊列中,接著將這些消息隊列信息發送至MQTT服務器。MQTT服務器根據消息隊列信息的優先級將它們存在對應的系統接收隊列中,并進行排序,最后根據管理模塊中記錄的用戶端訂閱信息,把MQTT服務器發送的信息分配至對應的用戶端接收隊列中[5]。

系統客戶端監視消息隊列中的新消息,并從相應的消息接收隊列中讀取該消息。

2.2 工件模擬

工件仿真是系統的核心,如何高效、準確地建模是系統開發過程中需要考慮的問題。數控機床工件仿真方法可分為精密建模方法、離散向量方法、空間劃分方法和混合建模方法四種。

精確建模方法包括邊界表示法和構造立體幾何法。邊界表示法可以準確表示實體,實現精確處理,但連續的布爾運算減法將大大降低時間和空間性能。構造立體幾何方法也可以實現實體的精確表示。布爾運算適合表示更規則的幾何形狀,但不適合表示自由形式的曲面。

離散向量法是用一系列的離散點和以這些點為起點的向量來表示待加工曲面。通過計算工具掃描體與向量的交點來實現布爾減法,從而更新向量的長度。該方法仿真效率高,且易于通過測量矢量長度來定量計算切邊或過切。該方法的缺點不適合曲面矢量方向動態變化的情況,不能通過仿真直接構建實體。

空間劃分方法將工件空間劃分為一系列簡單的體素。其中,根據工件空間屬性的不同,可分為工件對象空間法和工件圖像空間法。空間劃分方法的優點是高效穩定的布爾減法,該方法的思想是利用分治法處理實體模型之間的布爾運算,避免了費時的三維曲面相交線計算。缺點是只使用體素來表示實體,這是一種近似的實體表示方法。當需要高質量的實體圖形渲染時,整個實體模型中的體素數量會過大。

在這一階段,使用了混合建模方法。該方法結合了空間劃分方法和精確建模方法的優點,在保持布爾減法運算高效穩定的基礎上,在單位體素中加入三角形面,更準確地描述實體的輪廓面。

2.3 切削仿真算法

切削仿真算法主要是對工件模型進行更新。刀具掃描量確定后,通過對待更新的工作區域進行分解或合并等三角片操作,然后將相關凸輪板與刀具掃描體相交,計算得到加工工件的高度。工件模型的改變與刀具運動的Z-map區域有相關聯,在指定工件模型Z-map區域,刀具掃描范圍如果在這個Z-map區域范圍內,則對該區域內的工件模型進行更新。工件模型的更新操作主要包括二叉樹LOD模型,對該模型進行合成和分解,其中,合成通過邊緣對折實現,分解主要采用三角形二叉樹對區域進行三角剖分。經過一系列的三角形分解和合并操作,更新后的工件模型能夠更好地代表自由曲面的加工情況,不同層次的細節能夠充分反映被加工曲面的特征,能夠更好地近似原始曲面。因此,該算法可以在保證仿真效果的基礎上大大提高圖形繪制的速度,從而提高仿真的質量和速度。

3 切削模擬功能試驗

本實驗在Windows10操作系統下實現,操作系統 版 本 為19363.1137,Unity 3D版 本 為Unity 2019.4.15f1(64位)。實驗內容為三軸數控機床加工仿真。

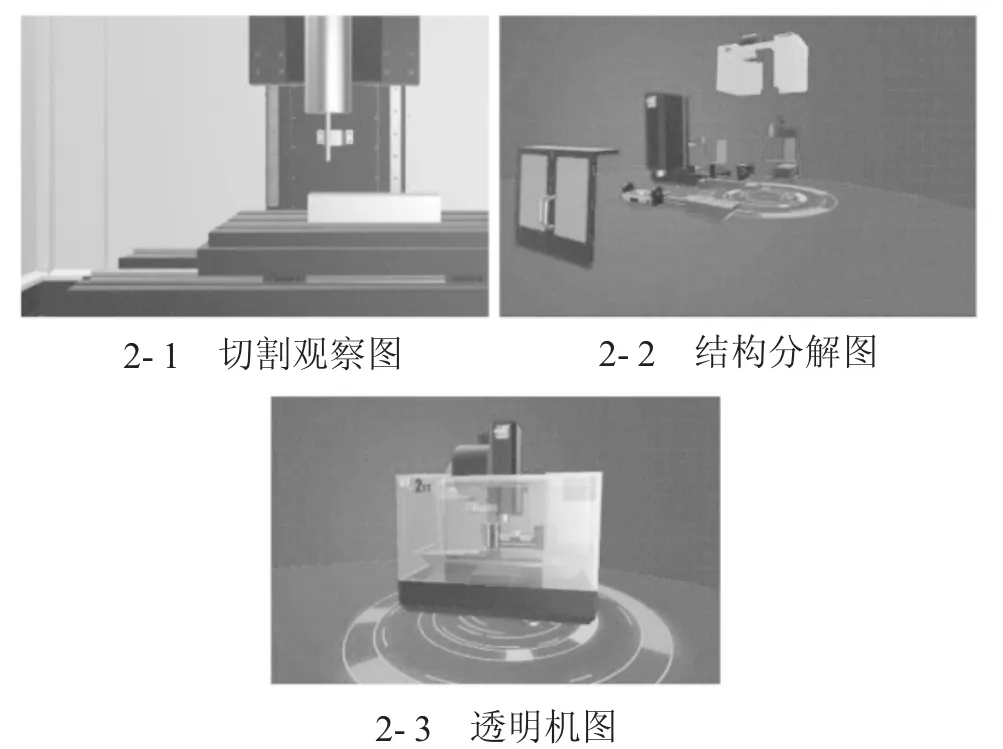

打開軟件后,進入系統界面。系統客戶端通過訂閱MQTT服務器信息獲取工件和刀具點云信息,生成工件和刀具模型,設置機床加工程序后啟動仿真切割。操作者可調整視角(圖2-1),觀察場景中機床的運動和工件的切割情況,也可以通過結構分解圖(圖2-2)和透明視圖(圖2-3)來觀察系統的結構。

圖2 不同視角下的機床運動圖

4 結論

1)本文實現了數控機床數字雙系統的實時切削仿真功能。該功能可以通過掃描工件和刀具進行模型切削仿真預測。該系統可應用于數控機床的試切功能,具有實際應用價值。

2)該系統的切削仿真功能具有以下優點:它模擬了真實材料的切削過程,減少了機床加工過程中的材料浪費,降低了試切削過程中的材料成本;通過數控機床的數字雙系統進行仿真切削,可以保證數控機床能夠最大限度地用于正規生產加工中,減少由于程序設置錯誤造成的碰撞事故,從而降低設備維護成本,延長機床設備壽命。采用數字孿生技術對切削結果進行模擬,對實際加工過程進行預測,具有效率高、精度高的特點,可以降低加工過程中的時間成本。