聚醚改性硅油消泡劑的復配

李春靜

河北化工醫藥職業技術學院化學與環境工程系 (河北石家莊 050026)

泡沫問題存在于全世界數百種行業中。多數情況下,泡沫的產生會給生產帶來許多麻煩與不便,需要抑制和消除。聚醚改性硅油消泡劑是近年各行業關注的熱點,它不僅具有聚醚和有機硅兩類消泡劑的優點,還具有逆溶解性、自乳性、生理惰性等特點。因此被廣泛應用于各種場合,尤其是像紡織品高溫染色、發酵等條件比較苛刻的工藝中的消泡[1]。

單純的聚醚改性硅油消泡劑具有良好的消泡性能,但是由于此類消泡劑成本較高,嚴重阻礙了其在各消泡行業中的使用。向聚醚改性硅油中加入其他類消泡劑,并添加乳化劑、穩定劑等輔助成分,不僅可以降低消泡劑的成本,還可顯著提高消泡、抑泡性能,減少消泡劑使用量[2]。為此,本課題對聚醚改性硅油消泡劑的復配進行了研究。

1 實驗部分

1.1 主要原料和儀器

聚醚改性硅油,自制;氣相白炭黑(疏水處理),工業級,廣州吉必盛科技實業有限公司;Span,Tween,化學純,國藥集團化學試劑有限公司;二甲基硅油(100~1000 MPa·s,25 ℃),工業級,濟南瑞元化工有限公司;FJ-200 高速分散均質機,上海標本模型廠;TGL-16 離心機,常州金南儀器制造有限公司。

1.2 聚醚改性硅油的合成

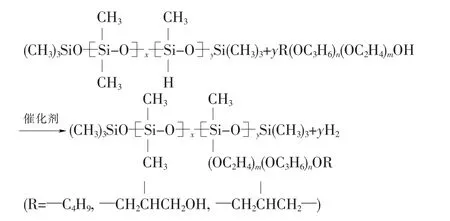

聚醚改性硅油共聚物的合成采用縮合法,反應方程式如下:

主要步驟是:將原料含氫硅油、聚醚、溶劑以及酸催化劑按前期實驗得出的最佳配比(即含氫硅油與聚醚的質量比為1∶20,催化劑用量為0.2%)加入四口燒瓶中,在攪拌條件下緩慢加熱至105 ℃,使之回流,反應10 h 后,結束降溫,然后加堿中和、抽濾除去催化劑,再減壓蒸餾除去溶劑,即得聚醚硅油產品[3]。

1.3 聚醚改性硅油的復配

1.3.1 硅膏的制備

按配比準確稱量二甲基硅油和疏水白炭黑,置于圓底燒瓶中,攪拌并緩慢升溫,加熱至190~200℃,恒溫3~5 h 后降溫至50~60 ℃,得到硅膏,然后加入聚醚改性聚硅氧烷共聚物進行復配,充分攪拌均勻后,降溫出料。

1.3.2 聚醚改性硅油消泡劑的制備

首先取親水親油平衡值(HLB 值)不同的Span和Tween 混合,調節HLB 值在7~10,攪拌均勻后待用。取一定量上述實驗制備的復配物加入四口瓶中,按比例加入配制的乳化劑,攪拌升溫至60~80 ℃。緩慢加入少量的水,使乳化劑溶解后,繼續攪拌恒溫2 h,之后緩慢加入剩余的水,然后用均質機高速攪拌約10 min,得聚醚改性硅油消泡劑產品。

1.4 消泡劑性能測試

1.4.1 消泡效果的測定

作為消泡劑,它應該具有消泡性,即使產生的泡沫破滅;還應該具有抑泡性,即防止泡沫的產生。好的消泡劑既能快速地消滅泡沫,還能在一定時間內抑制泡沫再生,所以消泡效果的測定主要包括消泡性能與抑泡性能的測定,采用氣體鼓吹法[3]。以質量分數為1%的K12溶液為起泡液,通過向發泡液中加入一定量配好的5%消泡劑溶液,來測定其消泡和抑泡時間。消泡時間越短,抑泡時間越長,說明消泡劑的性能越好。

1.4.2 水分散性和穩定性的測定

在燒杯中加入5 g 消泡劑,再加入25 g 蒸餾水,振蕩搖勻,觀察分散結果:若液體中無油相出現,表明消泡劑分散性為優;有細小油滴出現或有較少難分散的絮狀物,表明水分散性為良;有較大較多油滴或有較多難分散的絮狀物,說明水分散性一般;幾乎不能分散于水中,或有較大絮狀物不能消失,說明水分散性差[4]。取一定量的消泡劑在轉速為3 000 r/min的高速離心機中離心15 min 觀察分層情況,不分層,表明消泡劑的性能穩定[5]。

2 結果與討論

2.1 白炭黑用量的確定

超微細二氧化硅俗稱白炭黑,是SiO2的無定形結構,它可以使消泡劑快速分散在起泡液中,是一種很重要的分散劑。疏水型白炭黑降低了其與水體系的締合度,在起泡體中單獨添加,也有消泡作用。二甲基硅油表面張力低,破泡迅速,但它在水中的溶解度小、分散性差、抑泡性差,單獨使用幾乎無消泡效果。實驗采用疏水白炭黑作為載體與二甲基硅油進行復配。

將疏水白炭黑和二甲基硅油先制成硅膏,這樣可以提高二者之間的浸潤性及白炭黑在二甲基硅油中的分散性[6-7]。用于硅膏的白炭黑有氣相法白炭黑和沉淀法白炭黑。相比之下,氣相法白炭黑比表面積更大,密度更小,易分散,制成的乳液也更穩定。所以,實驗選用氣相法白炭黑與二甲基硅油制備硅膏。在其他條件一定的前提下,改變白炭黑用量,其對硅膏性能的影響如表1 所示。

表1 白炭黑用量對硅膏性能的影響

由表1 可知,隨著白炭黑用量的增加,硅膏水分散性變好。這是因為:疏水白炭黑粒徑小,并且有足夠大的比表面積,可以提高硅油的分散性,使硅油在發泡液中形成數量非常多且小的消泡單元;白炭黑極易吸附于氣泡液膜并產生很大的力,在硅油低表面張力的作用下使氣泡破裂,從而發揮協同作用,提高其消泡效果。當白炭黑質量分數大于6%時,硅膏過于黏稠,穩定性變差,容易產生分層現象。硅膏黏度大,會影響后期的乳化,所以將疏水白炭黑的用量定為硅膏總量的6%。

2.2 硅膏用量的確定

固定聚醚改性硅油共聚物的用量,改變硅膏用量,比較其配比對消泡劑性能的影響,結果見表2。

表2 硅膏用量對消泡效果的影響

由表2 可知,隨著硅膏用量的增加,消泡時間減少。這是因為:加入的硅膏多,起泡液表面張力迅速減小,消泡速度升高,消泡效果變好。但當硅膏用量過多時,抑泡時間卻減少。這主要是因為:隨著硅膏加入量的增多,體系的黏度變大,出現團聚現象,穩定性變差,易分層,抑泡性能下降。兼顧消泡性能及穩定性,共聚物和硅膏的質量比選擇10∶1.50 較適宜。實驗結果同時說明,為提高聚醚改性聚硅氧烷共聚物與硅膏復配物的水分散性和穩定性,有必要加入其他表面活性劑,以進一步協調其性能的改善。

2.3 乳化劑的選擇

乳化劑作為一種表面活性劑,作用是將主成分(主、副消泡劑,載體)引入體系,使其迅速展開、分散,遍及發泡介質,與盡可能多的表面接觸,同時在消泡劑顆粒表面形成保護膜,防止粒子聚集,從而提高消泡效果。

復合型表面活性劑比單一表面活性劑更能提高體系穩定性,有效降低表面張力。另外,被乳化物和乳化劑結構越相近,復合物的親合力越好[6]。因此,實驗選用了結構與聚醚改性硅油相近的非離子型乳化劑Span 和Tween。根據復合乳化劑的原則,選一個HLB 值較低的作為主乳化劑,再選一個HLB 值較高的作為分散促進劑。采用乳化劑Span60,Span80 與乳化劑Tween20,Tween60,Tween80 進行復配:Span的親油性強,HLB 值較小;Tween 的親水性強,HLB值較大。調節復合乳化劑的HLB 值為8~10,表3 是不同復合乳化劑乳化性能對消泡劑的影響。

表3 不同復合乳化劑的乳化性能

由表3 可知,復合乳化劑Span-60 與Tween-60復配,充分發揮了協同作用,顯示了最佳乳化效果,在穩定性與水分散性等方面都是較為理想的選擇。所以,實驗選擇Span-60 和Tween-60 來制備復合乳化劑。

2.4 乳化劑用量的確定

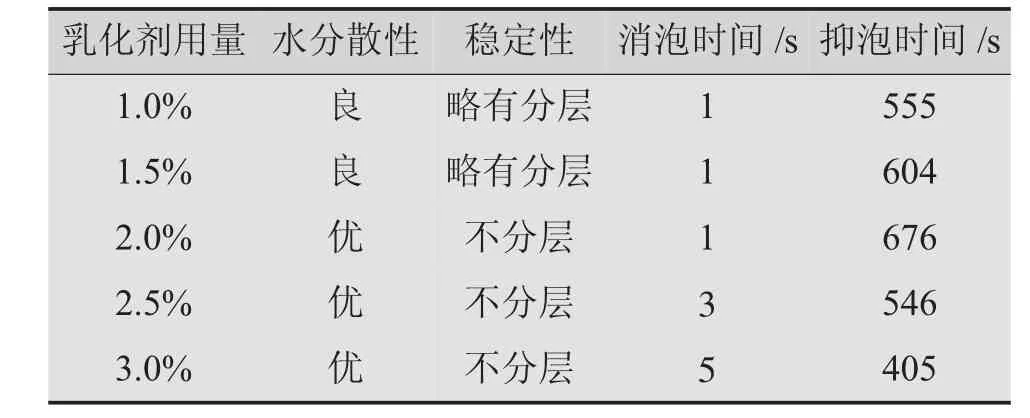

乳化劑可使乳液穩定。在乳化劑的作用下,乳液在水中迅速擴散,使消泡劑分子均勻分布在泡沫液中,提高其消泡、抑泡性能。但是若乳液過分穩定,反而會使消泡效力下降。在保證聚醚改性硅油消泡劑活性的前提下,對乳化劑用量對消泡劑性能的影響進行了研究,結果如表4 所示。

由表4 可知:乳化劑用量小時,乳液不是很穩定,有分層現象;加大乳化劑的量后,乳液穩定性增強,消泡劑顆粒分散性變好,消泡速度變快、抑泡時間變長。但乳化劑用量太多,會使乳液過度乳化,粒徑小的乳液易溶解于表面膠束中,失去作用。另外,乳液黏度增大,破乳慢,分散性降低,其消泡、抑泡效果會變差,且乳化劑是非離子表面活性劑,量大時使溶液具有起泡性,不利于消泡。所以,選擇乳化劑的用量為總量的2.0%。

表4 乳化劑用量對消泡劑性能的影響

2.5 與其他消泡劑的比較

確定聚醚改性硅油消泡劑的復配參數后,將本實驗自制的消泡劑(其中聚醚改性硅油與硅膏的質量比為10∶1.50,乳化劑的加入量為總質量的2.0%)與目前廠家常用的進口同類消泡劑進行比較。在相同條件下分別測定了消泡時間、抑泡時間、水分散性、穩定性等,結果如表5 所示。

表5 消泡劑的性能比較結果

由表5 可知,復配產品的消泡性、抑泡性大大優于未復配前聚醚改性硅油消泡劑和進口同類消泡劑,且其水分散性及穩定性都比較理想。測定結果表明復配消泡劑具有可觀的應用前景。

3 結論

將1.5 份硅膏與10 份聚醚改性硅油共聚物進行復配,提高了消泡劑的消泡和抑泡性能;加入質量分數為2.0%的乳化劑,提高了消泡劑的水分散性和穩定性,得到了實驗范圍內性能最佳的消泡劑產品。將合成的復配消泡劑與廠家常用的進口同類消泡劑進行比較,結果表明該消泡劑消泡、抑泡性能優良,水溶性、穩定性良好,具有很好的開發應用前景。