去毛刺機(jī)飛錘異常損壞原因與預(yù)防措施

徐彥陽

(唐山不銹鋼有限責(zé)任公司,河北 唐山 063105)

隨著高效連鑄技術(shù)的發(fā)展,連鑄機(jī)拉速的提高,生產(chǎn)節(jié)奏顯著提高,鑄坯表面質(zhì)量問題大幅增加,不僅影響連鑄機(jī)的正常生產(chǎn),降低產(chǎn)量,而且還會影響設(shè)備的使用壽命,增加生產(chǎn)成本。基于此,唐山不銹鋼有限責(zé)任公司通過分析去毛刺機(jī)檢修的記錄數(shù)據(jù),設(shè)計了一種去毛刺機(jī)自動辨識冷熱鑄坯的新邏輯判斷模型,降低飛錘磨損量,成功延長了去毛刺機(jī)飛錘的使用壽命。該系統(tǒng)準(zhǔn)確預(yù)報并辨識了冷熱鑄坯,避免發(fā)生去毛刺機(jī)飛錘打冷坯的現(xiàn)象發(fā)生,使得2020 年來未發(fā)生過去毛刺機(jī)打冷坯事故。為減少去毛刺機(jī)打冷坯發(fā)生的幾率,利用新開發(fā)的去毛刺機(jī)自動辨識冷熱鑄坯系統(tǒng)對近2 年來的去毛刺機(jī)飛錘異常更換數(shù)據(jù)進(jìn)行分析,并制定對應(yīng)的預(yù)防措施。

1 去毛刺機(jī)情況簡介與生產(chǎn)現(xiàn)狀

1.1 去毛刺機(jī)情況簡介

去毛刺機(jī)是用于除去火焰切割機(jī)在切割鑄坯時,留在鑄坯首端和尾端毛刺的關(guān)鍵設(shè)備。而飛錘是去毛刺的關(guān)鍵點(diǎn)之一,如果飛錘磨損嚴(yán)重或受外力破碎脫落,將會導(dǎo)致鑄坯毛刺去不干凈,影響后續(xù)鑄坯質(zhì)量。下工序反饋存在鑄坯毛刺去不干凈的情況,2019 年共發(fā)生20 次,其中由于飛錘磨損嚴(yán)重造成毛刺去不干凈占70%(飛錘未到1 個月的使用周期)。

1.2 去毛刺機(jī)工作流程

錘刀式去毛刺機(jī)的主要構(gòu)成部件為:主軸電機(jī)、旋轉(zhuǎn)總成(包括半月板、飛錘、飛錘銷軸、旋轉(zhuǎn)主軸)、升降液壓缸、光電、毛刺收集斗、去毛刺機(jī)防護(hù)罩等。

去毛刺機(jī)的工作過程是由傳感器光電開關(guān)控制,當(dāng)鑄坯頭部接觸到第一組光電開關(guān)時,控制系統(tǒng)接收信號,并提供一個輸出信號使去毛刺機(jī)主軸電機(jī)開始旋轉(zhuǎn),旋轉(zhuǎn)方向與鑄坯的運(yùn)送方向一致,為正轉(zhuǎn)。鑄坯頭部接觸到第二組光電開關(guān)時,控制系統(tǒng)再次接收信號,根據(jù)設(shè)定的延遲時間后,去毛刺機(jī)升降液壓缸的換向閥接收到控制信號,將旋轉(zhuǎn)總成抬起,同時鑄坯頭部進(jìn)入去毛刺機(jī),去除毛刺,經(jīng)過設(shè)定的抬起時間后,主軸總成回落至原位并停止。鑄坯繼續(xù)沿著輥道向前走,當(dāng)鑄坯尾部經(jīng)過第一組光電開關(guān)時,光電傳遞給控制系統(tǒng)信號,同時控制系統(tǒng)提供一個輸出信號使去毛刺機(jī)主軸電機(jī)開始旋轉(zhuǎn),旋轉(zhuǎn)方向與鑄坯傳送方向相反,為反轉(zhuǎn)。當(dāng)鑄坯尾部經(jīng)過第二組光電開關(guān)時,控制系統(tǒng)再次接收信號,經(jīng)過設(shè)定的延遲時間后,去毛刺機(jī)升降液壓缸的換向閥接收到控制信號,將旋轉(zhuǎn)總成抬起,同時鑄坯的尾部進(jìn)入去毛刺機(jī),開始去除毛刺,經(jīng)過設(shè)定的抬起時間后,主軸總成回落至原位并停止。此為鑄坯的去毛刺工作流程。

1.3 生產(chǎn)現(xiàn)狀

統(tǒng)計2019 年全年更換去毛刺機(jī)飛錘數(shù)量,飛錘月平均更換數(shù)量達(dá)到150 個(詳見表1)。

表1

1.4 數(shù)據(jù)分析

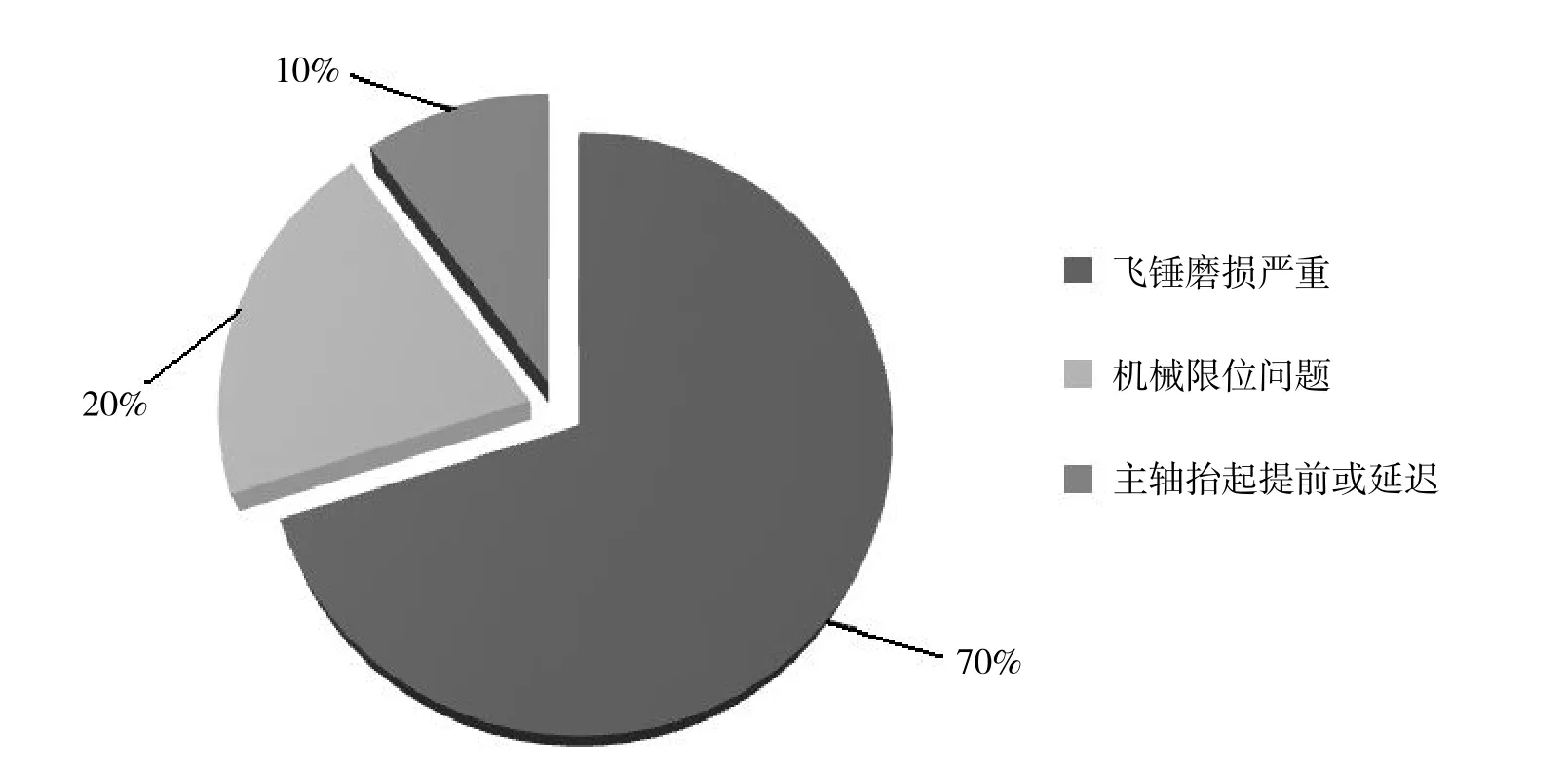

根據(jù)2019 年全年去毛刺機(jī)去毛刺效果差叫修、檢修記錄繪制了如下餅分圖,從圖1 中可以看出,飛錘磨損嚴(yán)重造成去毛刺效果差問題竟占到總數(shù)的70%。

圖1

2 影響飛錘使用壽命因素

如表2 所示,通過對八項因素進(jìn)行分析確認(rèn),發(fā)現(xiàn)影響飛錘使用壽命的主要原因主要有以下三條:

1.鑄坯毛刺過多。

2.去毛刺機(jī)無辨識冷熱鑄坯的功能。

3.毛刺機(jī)前后輥道標(biāo)高不同。

3 預(yù)防措施實(shí)施

針對3 條要因分別制定改善措施,從而提高飛錘的使用壽命。

1.針對鑄坯毛刺過多進(jìn)行分析,確定火切機(jī)切割質(zhì)量方面的問題。小組在現(xiàn)場調(diào)研與對標(biāo)中發(fā)現(xiàn),首鋼鑄坯毛刺厚度3mm,鑄坯割縫寬度控制在4-5mm,而我們的鑄坯毛刺厚度控制在4mm,割縫寬度,6-8mm,并存在著能源消耗高、金屬損耗高、割縫底部粘渣、割嘴易堵塞、調(diào)火困難等弊端。

根據(jù)上述調(diào)研及分析,進(jìn)行了如下改造:(1)將割嘴內(nèi)孔直徑由5.5mm 降低至4mm;(2)將點(diǎn)火裝置付置在割槍內(nèi)部;(3)將燃?xì)鈮毫档?0%。

通過優(yōu)化火切機(jī)割槍割嘴結(jié)構(gòu),降低割縫寬度,減少鑄坯底部毛刺量等措施,使得鑄坯割縫寬度降低至3-4mm,鑄坯底部毛刺厚度降低至2.5mm,有效提高了去毛刺機(jī)飛錘的使用壽命,減少了因毛刺過多造成的飛錘異常損壞的情況。

2.關(guān)于去毛刺機(jī)無辨識冷熱鑄坯的功能,針對現(xiàn)場實(shí)際的需求,小組人員進(jìn)行討論:在自動模式下,實(shí)現(xiàn)自動控制系統(tǒng)對冷坯和熱坯的識別(低于500℃判定為冷坯),并將數(shù)據(jù)傳輸至PLC 程序,通過程序的判斷來控制去毛刺機(jī)的輸出。

通過開發(fā)的一種自動識別冷熱鑄坯的功能,當(dāng)冷坯在經(jīng)過去毛刺機(jī)時,不再通過人工進(jìn)行手動停止去毛刺機(jī),通過程序自動判定鑄坯類別,杜絕發(fā)生去毛刺機(jī)打冷坯的現(xiàn)象。

3.去毛刺機(jī)前后輥道標(biāo)高不同:以3 號機(jī)2#轉(zhuǎn)盤輥道為基準(zhǔn),將去毛刺機(jī)與2#轉(zhuǎn)盤之間輥道重新打標(biāo)高,保證鑄坯運(yùn)行時在經(jīng)過去毛刺機(jī)時,不出現(xiàn)頭部向下扎的現(xiàn)象。

通過對去毛刺機(jī)前后輥道重新打標(biāo)高,使鑄坯在運(yùn)行經(jīng)過去毛刺機(jī)時,不再出現(xiàn)頭部下扎的現(xiàn)象,實(shí)施后,有利于減少飛錘受力過大損壞的幾率。

4 生產(chǎn)實(shí)施效果

1.統(tǒng)計2020 年10-2021 年2 月更換去毛刺機(jī)飛錘周期,更換周期由30 天延長至47.3 天。

2.直接效益如下所示:

(1)工時 費(fèi)按55 元/小時計算,每次更換毛刺機(jī)檢修需6 小時,經(jīng)統(tǒng)計,改善后每年檢修次數(shù)減少6 次,每次檢修需要6 人,年節(jié)省人工維護(hù)費(fèi):55×6×6×6=1.2 萬元。

(2)飛錘均價為330 元/件,通過制定的措施實(shí)施后,使飛錘壽命延長至原來的1.5倍,每年更換數(shù)量減少1500個,年效益為:330×(150*14-75*8)=49.5 萬元。

(3)改造工時費(fèi)及光電、割槍的成本消耗總計為:12.5 萬元。

綜上所述,通過三項預(yù)防措施的實(shí)施,每年可獲得的總效益共計1.2 萬+49.5 萬 -12.5 萬=38.2 萬元。

5 結(jié)論

通過一系列預(yù)防措施的實(shí)施,不僅提升了去毛刺機(jī)飛錘的使用壽命,還減少去毛刺機(jī)檢修頻次,實(shí)現(xiàn)去毛刺機(jī)自動辨識冷熱鑄坯的功能,降低了職工的勞動強(qiáng)度、設(shè)備維護(hù)成本,并且減少鑄坯底部毛刺量以及火切機(jī)割縫寬度,提高了金屬收得率,減少了毛刺對輥道的劃傷,提高了鑄坯的質(zhì)量。