法蘭連接方鋼管柱-桁架焊接節點抗震性能試驗研究

劉學春, 王 玥, 張愛林

(1. 北京工業大學 北京市高層和大跨度預應力鋼結構工程技術研究中心, 北京 100124; 2. 北京工業大學 工程抗震與結構診治北京市重點實驗室,北京 100124)

鋼結構具有良好的抗震性能和循環再利用的優勢,采用模塊化裝配式鋼結構有助于實現建筑產業化和現代化[1]。目前,國外模塊化裝配式鋼結構起步較早、技術水平比較完善,但主要用于低層、輕型的住宅中,對于模塊化裝配式高層鋼結構住宅的研究和應用不多[2]。

而鋼結構梁柱連接節點顯著影響結構的承載能力、變形能力和抗震性能[3]。1994年美國北嶺地震和1995年日本神戶地震發生了大量梁柱連接的脆性破壞,鋼框架由于梁翼緣焊縫的斷裂或周邊板材撕裂而失效[4-5]。后續各國研究學者在研究提升節點的抗震性能的同時,也逐漸采用全螺栓節點代替焊接節點[6]。區別于傳統鋼結構梁柱節點,裝配式鋼結構梁柱節點多為現場螺栓拼接和工廠焊接,其工業化程度高、施工速度快[7-8]。為了提高鋼結構梁柱節點的抗震性能,后來國內外學者對節點的改進主要聚焦在通過削弱梁截面[9-11],加強節點域[12-13]、開長圓孔螺栓[14]、設置可更換構件和耗能構件[15-17]以及自復位型節點[18-19]等基礎理論與試驗研究。改進的思路主要采用塑性鉸外移的方式,增加耗能構件以及震后可修復等方法,梁的截面基本為實腹式截面,而對桁架式等格構式截面的研究和改進則較少。

此外,梁柱之間有很多通過連接件進行連接的方式。Takhirov等[20]對T型連接節點進行了試驗及有限元分析(finite element analysis,FEA),結果表明:T型連接節點為半剛性節點,T型連接件的腹板長度,翼緣厚度和對拉螺栓間距對節點滯回性能影響較大。王鵬等[21]采用循環加載試驗研究了4種不同構造的加勁肋角鋼連接節點的破壞機制及抗震性能,結果表明:加勁肋頂底角鋼連接節點是一種典型的半剛性、部分強度連接。通過T型連接件或者角鋼等連接件進行連接,能夠提升節點的承載力以及耗能能力。但是現場施工中大量的零散板件不利于工人進行裝配,不符合模塊化的理念。并且相關研究將冷彎薄壁C型鋼引入到梁柱節點中。戴明明等[22]對4種足尺冷彎薄壁C型鋼桁架梁柱節點進行了擬靜力試驗,研究表明:角鋼或節點板與柱采用四面圍焊方式的節點的承載能力以及耗能能力較采用兩側焊接方式的節點有提高。李斌等[23]通過雙肢冷彎C型鋼框架節點的抗震性能進行試驗研究,分析節點板厚度和螺栓間距對節點抗震性能的影響。雖然采用冷彎薄壁C型鋼組成格構式截面用于梁柱節點中,但是承載力較弱,剛度較低,很難用于多高層結構體系中。目前國內對裝配式鋼結構節點研究取得了一些進展,劉學春等[24-27]提出了多種帶柱座的模塊化裝配式鋼結構連接節點,將樓板與鋼梁在工廠澆筑成整體,梁與柱在現場螺栓連接。

本文提出一種裝配式高層角鋼桁架梁法蘭柱新體系主要包括裝配式桁架主板和裝配式法蘭柱,裝配式桁架主板包括角鋼腹桿的格構式桁架梁、柱座和樓板;裝配式法蘭柱與桁架主板上的柱座法蘭節點相連,形成鋼框架結構。裝配式桁架主板和裝配式法蘭柱均在工廠預制,通過柱座法蘭處的螺栓在現場拼接,符合模塊化的理念。同時法蘭板起到柱子加勁肋的作用,無需設置內肋,方便混凝土的澆筑和振搗。采用桁架梁的形式,在節約鋼材的同時,也便于管線鋪設。

本文對6個帶法蘭拼接柱座的焊接梁柱連接節點進行擬靜力試驗研究,通過改變桁架梁弦桿和腹桿的尺寸,獲得節點的破壞機理、承載能力,耗能能力等抗震性能指標,并進行了有限元分析,進而推導理論公式。

1 試驗概況

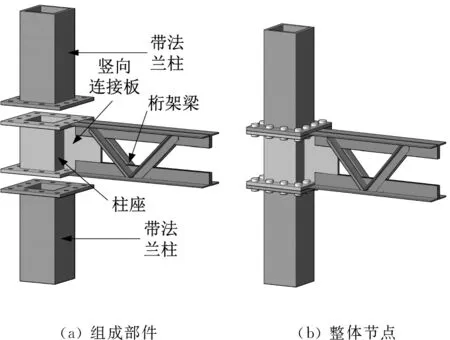

1.1 節點構造

節點由帶法蘭柱、柱座、豎向連接板以及桁架梁組成,如圖1所示。柱座,豎向連接板以及桁架梁在工廠焊接預制成形,在柱座法蘭以及帶法蘭柱預留螺栓孔,運輸至施工現場后,柱座和上下帶法蘭柱通過高強螺栓在現場裝配即可。

圖1 節點連接構造

1.2 試件設計

為研究桁架梁型號對節點的影響,改變桁架梁弦桿和腹桿的截面尺寸。構件橫截面尺寸參照標準型鋼選取,所有鋼材均為Q235B。焊接梁柱連接節點的幾何尺寸以及焊縫的位置和標號,如圖2所示(其中試件H1-N未加腋板,試件H2-N~H6-N加腋板,腋板尺寸38 mm×64 mm,腋板厚度與弦桿一致,節點板厚度與豎向連接板一致)。試件編號及截面參數如表1所示。

表1 桿件截面尺寸

(a) 試件立面圖

1.3 加載方案

試驗裝置如圖3所示。加載點位于桁架梁端,采用50 t液壓千斤頂進行往復循環加載,并在桁架梁弦桿上緊靠加載裝置緊固件下方焊接角鋼,以避免由于往復加載導致緊固件脫落下滑。利用地錨螺栓將方鋼管柱的兩端與地面進行固定連接,利用水平限位螺栓限制其水平位移。試驗加載制度采用位移控制,如圖4所示。

(a) 加載裝置示意圖

圖4 加載制度

試驗加載至以下條件之一,則停止加載: ① 試件發生突然破壞,或桿件發生突然失穩,不能繼續承載;② 梁端總轉角θ>0.05 rad(即梁端位移Δ>±40 mm);③ 梁端加載點處的加載值P達到極限荷載Pu后并下降至Pu的85%以下。

1.4 量測方案

測點布置如圖5所示。在桁架梁腹桿和弦桿角鋼同一截面的肢尖和肢背上分別布置應變片,測量試驗過程中構件的應變;(弦桿上的測點編號為LXi,腹桿上測點編號為LFi,節點豎向連接板上測點編號為Ti,圖5中只標注i)。在桁架梁加載端布置水平位移計1,測量梁端位移變化,在桁架梁靠近節點端部布置水平位移計2,測量弦桿的位移和試件整體的水平位移,在柱座法蘭與相鄰箱型柱法蘭處布置豎向位移計3、豎向位移計4,測量法蘭間的相對滑動位移。

(c) 俯視圖

2 試驗過程

試件H1-N,H2-N及H3-N試驗過程的描述,如表2所示。

表2 H1-N,H2-N,H3-N 試驗過程描述

試件H1-N最終破壞形式如圖6所示。試件H2-N最終破壞形式如圖7所示。試件H3-N最終破壞形式如圖8所示。

(a) 弦桿A端部焊縫斷裂

(a) 腹桿A外凸變形

(a) 試件整體變形

試件H4-N,H5-N及H6-N試驗現象及過程的描述,如表3所示。

表3 H4-N,H5-N,H6-N試驗過程描述

H4-N試件破壞模式如圖9所示。H5-N試件破壞模式如圖10所示。H6-N試件破壞模式如圖11所示。

(a) 試件整體變形

(a) 試件整體變形

(a) 腹桿B外凸變形

3 試驗結果與分析

試件的屈服荷載py、極限荷載Pu以及破壞荷載P0.85;加載點處屈服位移Δy為屈服荷載Py所對應位移值、極限位移Δu為破壞荷載P0.85所對應的位移值。節點H1-N,H5-N,H6-N在達到極限承載力后,荷載沒有明顯降低至85%的極限荷載,此時取試件達到極限破壞狀態以后承載力還沒有明顯下降對應的最大荷載為Pl及其對應位移為Δu。試驗結果如表4所示。

表4 試件主要性能指標

3.1 滯回曲線

試件H2-N,H3-N和H4-N由于桁架梁截面尺寸較小,試件的剛度較小,桁架梁弦桿及腹桿產生了明顯的彈塑性變形,因此3個試件的滯回曲線更加飽滿,耗能能力更好;雖然試件H2-N,H3-N和H4-N在加載后期產生了弦桿處的板材撕裂現象,但在板材撕裂前,試件已表現出了很好的彈塑性變形能力,如圖12所示。試件H2-N,H3-N和H4-N對比可見,腹桿截面尺寸越大,節點承載力有所提高,滯回曲線越飽滿,這是由于腹桿截面尺寸越大可以減小弦桿的彎矩,使弦桿以受拉壓為主,一定程度上提高了節點承載力。腹桿不破壞導致弦桿拉壓發展塑性形成穩定的塑性鉸,增加節點耗能能力。

(a) 試件H2-N,H3-N,H4-N

與試件H2-N,H3-N和H4-N相比,H1-N,H5-N,H6-N由于桁架梁截面較大,節點整體剛度較大,使得試件H1-N,H5-N,H6-N的整體變形能力較小,板材撕裂前桁架梁的腹桿及弦桿變形不如試件H2-N,H3-N,H4-N明顯,由于弦桿發展良好塑性前,腹桿破壞,弦桿的塑性變形能力降低,滯回曲線不如H2-N,H3-N和H4-N飽滿。可見該節點形式的彈塑性變形能力受桁架梁截面尺寸影響較大。

其他試件和H1-N相比,增加腋板后,防止焊縫過早的開裂,承載力顯著提升,并且耗能能力顯著增加。

3.2 骨架曲線

在彈性階段6條曲線基本為直線且基本重合,如圖13所示。隨著荷載的增大,曲線開始彎曲,試件出現彈塑性變形,各曲線出現分離。隨著荷載繼續增加,試件H2-N,H3-N和H4-N的骨架曲線有明顯的下降段,試件在屈服后仍有較好的塑性發展,延性較好,極限承載力較高。試件H5-N,H6-N的桁架梁截面尺寸較大,剛度大,極限承載力高,并沒有出現明顯的下降段。試件H1-N由于沒有腋板的增強作用,其承載能力和變形能力遠不如其他試件,在實際結構使用中建議加上腋板。

圖13 骨架曲線

3.3 延性性能和耗能能力

試件的位移延性系數μ=Δu/Δy,試件耗能能力采用等效黏滯阻尼系數he來描述,試驗結果如表5所示。由表5可知,試件H2-N,H3-N,H4-N的塑性發展很充分,節點在正負兩個方向的位移延性系數均較大。雖然試件H1-N,H5-N,H6-N的位移延性系數低于試件H2-N,H3-N,H4-N,但仍滿足大于延性系數3.0的抗震要求。通過對比也發現,H1-N,H5-N,H6-N的等效黏滯阻尼系數要小于試件H2-N,H3-N,H4-N,說明弦桿發展良好塑性前,腹桿破壞,弦桿的塑性變形能力降低,耗能不及試件H2-N,H3-N,H4-N。試件H2-N,H3-N,H4-N相互對比表明,增大腹桿截面尺寸,使弦桿塑性變形充分發揮,一定程度上提升了節點的耗能能力。其他試件和H1-N相比,增加腋板后延性性能和耗能能力有明顯的提升,這表明腋板有效的保護的焊縫使弦桿塑性充分發揮。

表5 試件的位移延性系數

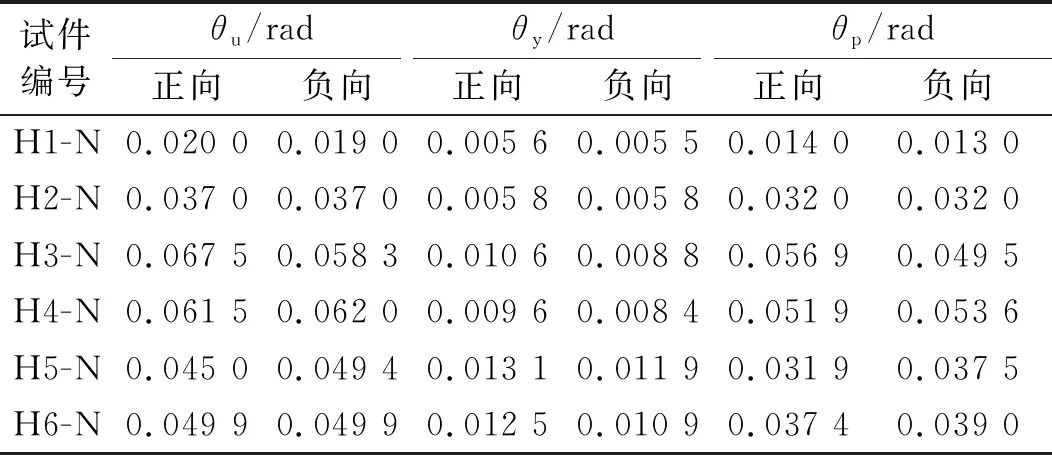

3.4 轉動能力

試件的極限轉角試驗值θu,彈性轉角試驗值θy,塑性轉角試驗值θp,如表6所示。θu=Δu/L,θy=Δy/L,θp=θu-θy,本文取L=730 mm。

表6 試件的極限轉角

由表6可知,由于試件H2-N,H3-N,H4-N的破壞發生在桿件產生明顯的彈塑性變形后,此時節點的極限位移已較大,而試件H5-N,H6-N由于轉動剛度較大,導致極限位移較小,所以試件H2-N,H3-N,H4-N的極限轉角明顯高于試件H5-N,H6-N,而試件H1-N由于沒有腋板的保護,焊縫過早的斷裂,塑性轉動能力最弱。其中加腋板試件在正負兩個方向的塑性轉角值均大于抗震規范0.03 rad的最低要求。

3.5 剛度退化曲線

剛度退化采用等效剛度退化系數表示,試件的等效剛度退化系數為等效剛度(骨架曲線斜率)除以最大剛度所得的比值,如圖14所示。由圖14可知,試件的等效剛度退化曲線呈現出“幾”字形,在正負兩個方向上的剛度退化規律大致相似,都經歷了水平直線段和直線下降段兩個階段。加載初期,試件處于彈性階段,在位移加載至10 mm之前,試件等效剛度退化曲線基本呈水平直線段,剛度無退化。在位移加載至10 mm之后,由于腹桿和弦桿局部發生彎曲和扭轉變形,各試件的剛度迅速退化。通過對比可以發現,桁架梁弦桿截面尺寸越大,增強了截面的抗彎能力,試件的等效剛度值越大,剛度退化速度較慢;腹桿截面尺寸越大,不容易發生彎扭失穩,一定程度上抑制了剛度退化的速度;增加腋板能顯著提升試件的等效剛度,降低節點的剛度退化速度。

圖14 剛度退化曲線

4 有限元分析

4.1 模型基本信息

采用ABAQUS對6個試件進行有限元分析。桁架梁采用C3D10四面體單元,其余部件采用C3D8R單元。材料的本構關系均取自材性試驗,鋼材采用雙線性隨動強化模型。螺栓采用10.9級高強螺栓,預緊力225 kN。螺栓預緊力的施加分三步進行:① 在栓桿中心截面處施加10 N螺栓荷載使接觸起作用;② 在栓桿中心截面處施加225 kN螺栓荷載;③ 固定螺栓長度。法蘭間的切向摩擦因數為0.35,栓帽和法蘭間的的切向摩擦因數為0.05,并且所有的面接觸法向定義硬接觸。在桁架梁端設置傳力槽鋼和剛性墊塊,在剛性墊塊上參考點施加往復荷載,加載制度與邊界條件與試驗一致。有限元模型采用隱式求解器。有限元模型如圖15所示。

圖15 有限元模型

4.2 有限元結果分析

有限元結果的主要破壞變形與試驗基本一致,都表現出受壓弦桿和腹桿的彎扭變形。無腋板時,節點豎向連接板與柱座相連處應力較大且達到屈服,而加腋處理后,整個節點豎向連接板則沒有進入屈服狀態。破壞變形圖如圖16所示。

(a) H1-N試件

4.3 柱柱法蘭相對轉角

法蘭旋轉模型如圖17所示。在循環荷載作用下,上下法蘭間一側處于擠壓狀態,上下法蘭間另一側則處于拉伸狀態,如此往復不斷交替。法蘭轉角β表示受拉側上下柱壁移動的豎向距離與柱截面高度的比值,法蘭轉角β=0則表明節點實現剛性連接。有限元模型中右側法蘭相對轉角如圖18所示。圖18(a)縱坐標為柱柱法蘭相對轉角,圖18(b)縱坐標為柱柱法蘭相對轉角與梁端轉角的比值(β/θ)。從圖18(a)可知,在加載過程中,柱柱法蘭間的相對轉角很小,可以近似為。從圖18(b)可知,每級加載過程中兩者的比值都在20%以內,在梁端位移加載至約10 mm時,兩者的比值在以10%內,并且隨后的加載過程中越來越小。在工程實際計算運用中,可將此法蘭連接近似為剛接。

圖17 法蘭旋轉模型

(a) 法蘭相對轉角β

4.4 柱法蘭螺栓拉力分析

柱法蘭螺栓拉力編號如圖19所示。試件H1-N,H2-N,H5-N在每級加載步過程中第一圈峰值荷載作用下的螺栓拉力,如圖20所示。從圖20可知,1號螺栓拉力損失最明顯,損失了55%~65%,這是由于梁端位移在此撬動法蘭使法蘭產生塑性變形導致螺栓孔附近板材薄,其余螺栓的拉力變化受擬靜力加載影響較小。

圖19 柱法蘭螺栓編號

(a) 試件H1-N

5 理論計算

5.1 典型截面

圖21顯示了3個截面,其中截面1-1由對接焊縫和垂直連接板組成。3個截面的彈性截面模量W和塑性截面模量Wp的截面特性如表7所示。從表7可知,截面3-3的彈性截面模量W和塑性截面模量Wp低于截面2-2。因此,截面3-3在試驗過程中具有良好的塑性以耗散能量,而截面2-2由于應力較小而保持彈性狀態。當增加腋板時,截面1-1在試驗過程中不會破壞。

圖21 梁柱節點截面 (mm)

表7 截面特征值

5.2 破壞機理和簡化計算公式

通過5.1節截面的選取和分析后,3-3截面為最薄弱的截面。通過對3-3截面進行強度校核,并與試驗結果進行比較,提出了描述試驗模型承載性能的簡化計算式(1)~式(8)。試驗材料的屈服強度fy為294 MPa,l為加載點到截面3-3的距離,則截面3-3的屈服抗彎承載力可計算為

My=Wfy

(1)

則梁端屈服荷載為

P1=My/l=Wyf/l

(2)

腹板構件的軸向屈服承載力可以計算為

Ny=Awfy

(3)

假設腹桿鉸接在弦桿上,腹桿抵抗桁架的剪力。則當腹桿屈服時,梁端的荷載為

P2=Awfysin 45°

(4)

梁端加載點對應于腹板或弦桿的屈服承載力為

Py=min(P1,P2)

(5)

3-3截面的極限抗彎承載力為

Mp=Wpfy

(6)

則梁端加載點的極限承載力為

Pu=Mp/l=Wpfy/l

(7)

塑性發展系數為

(8)

表8 承載力特征

6 結 論

(1) 加腋板焊接節點在加載全過程中均未出現焊縫斷裂現象,節點的破壞模式均為加載后期桿件局部變形較大處的板材撕裂破壞,但在板材撕裂前節點已表現出較好的彈塑性變形能力。

(2) 在柱法蘭厚度為18 mm時,弦桿截面尺寸越大,節點的整體剛度越大,承載力提升。而腹桿截面對承載力和剛度提升有限。

(3) 加腋板焊接節點的滯回曲線均為典型的紡錘形曲線,耗能能力好。在柱法蘭厚度為18 mm時,弦桿截面尺寸越大,弦桿的塑性變形能力降低,降低了節點的耗能能力;增大腹桿截面尺寸,承擔弦桿部分彎矩,提升了節點的耗能能力。

(4) 在柱法蘭厚度為18 mm時,加腋板節點的塑性轉角大于0.03 rad,6個節點的位移延性系數均大于3.0,滿足抗震設計要求。

(5) 柱柱法蘭連接可近似為剛接,柱法蘭靠近梁柱連接處螺栓拉力損失較大,其余螺栓拉力受擬靜力加載則影響較少。

(6) 推導出節點的屈服荷載和極限荷載的簡化計算公式,并與試驗的結果進行對比。