基于關鍵特征最佳擬合的飛機大部段調姿

汪 西,崔 偉

(上海上飛飛機裝備制造有限公司,上海201306)

飛機裝配分為三個階段:零組件裝配、段部件裝配和大部段對接裝配[1-2]。對接裝配是整個機體結構裝配工作的最后一步,調姿是對接裝配的核心工作,決定了飛機最終裝配質量,是飛機裝配的關鍵環節。

目前各主機廠在飛機大部段對接時依然采用傳統的水平測量調姿對接方法。該方法使用測量設備測量飛機部段蒙皮外形上的水平測量點,調整對接部件的位置和姿態,保證對接部件在同一水平面內,然后將兩個部件對接在一起。但是由于制造技術和工藝水平的限制,從零件級裝配而成的部段都不可避免地存在與其設計之間的偏差。不同部段來自不同制造廠商,制造偏差控制存在不一致的情況。當部段的裝配誤差和形變累積到一定程度,都會導致機身上的水平測量點失準,部段的實際接觸配合位置與調姿點存在相對偏差。這種情況下,仍然僅用機身蒙皮外形上的若干調姿水平測量點來表征整個部段的形位,尤其是來反映實際配合位置,會導致兩個部段無法順利完成對接裝配。

因此,本文提出基于關鍵特征的最佳擬合方法,來解決僅用水平測量點調姿而不能完成調姿對接的問題。

1 關鍵特征和最佳擬合

1.1 關鍵特征

關鍵特征是波音公司專家Don J Lee在1996年首先提出的,并被引入波音公司的先進質量體系(Advanced Quality System,AQS)。關鍵特征(Key Characteristics,KC)指的是材料、零部件及制造過程的特征中其變化對產品制造和裝配協調準確度影響最大的特征[3-6]。

在不同制造階段,關鍵特征可分為產品級、裝配級和制造級三個級別。關鍵裝配特征是直接影響產品裝配準確度的關鍵特征。關鍵裝配特征出現超差,將嚴重損害產品的裝配質量,甚至導致產品無法完成裝配。因此,識別出對裝配質量影響最大的關鍵特征并采用正確的控制方法,是保證產品裝配質量的關鍵[7-8]。

1.2 最佳擬合

最佳擬合(Best-fit),從數學層面上來講,是一種最大限度地減少實際測量數據與理論數據之間誤差的過程方法。

1.2.1 狹義最佳擬合

一般說最佳擬合,指的是狹義的最佳擬合,具體是指兩組點之間的擬合對齊。這種最佳擬合是生產現場實際中最常用的,并且主要用在坐標系擬合轉化和水平測量點調姿。這種情況下進行最佳擬合的是同一組點的實測數據和理論數據。

以大部段調姿為例,水平測量點的最佳擬合就是將水平測量點的實測值跟其理論值進行擬合對齊,得到滿足裝配公差要求的結果。擬合后的實測值是最接近理論值的結果,則調姿時就按擬合結果將大部件調整到相應姿態。

定位一個對象,基于“3-2-1原則”,理論上只需要3個點。4個及4個以上的水平測量點,從純數學角度來說存在冗余,屬于過定位。同時,水平測量點的實測值跟其理論值之間存在偏差,不可能與理論值完全匹配重合。最佳擬合的意義就是使每個參與計算的點的偏差達到最小的同時,也使所有點的綜合偏差達到最小,使實測值盡可能的接近理論值。

狹義的點到點的最佳擬合結果用擬合偏差均方根RMS值來呈現,可用下面的公式(1)來表示:

式中函數F表示擬合算法,一般采用最小二乘平差法。向量ΔP表示點組合實測值與理論值之間的偏差。

1.2.2 廣義最佳擬合

從理論上講,擬合結果中同時存在過定位與偏差是矛盾的。最佳擬合采用一定的“測量平差法”來解決這個矛盾,這種情況下的“最佳”,指的是滿足一定的要求,偏差控制在可接受的范圍內。

但是,當實際現場的基準參考點因為環境等因素發生了不可逆的漂移,或者調姿水平測量點因為種種原因產生了不可控的位移,最終導致點到點的最佳擬合出現了無法滿足要求的偏差。

這種情況下,狹義的最佳擬合已經失去了“最佳”的意義,需要采用廣義的最佳擬合。

廣義的最佳擬合是指綜合考慮測量產品對象需控制的關鍵特征,將每個關鍵特征的實測數據與各自的理論數據一一對應建立匹配關系,然后同時進行擬合計算,這樣使所有的實測數據相對于理論數據達到最佳擬合狀態,使產品對象的實際狀態最接近理論狀態。這里的理論數據不僅僅包括理論點位的坐標值,更多的是包括理論數模型面。廣義最佳擬合后的數據是產品最真實的數據,最能直接反映產品的真實狀態。

采用廣義的最佳擬合時,狹義的點到點最佳擬合建立坐標系和調姿水平測量點已經不重要了,但是仍然可以作為初始定位和初始調姿的參考。水平測量點根據需要也可以繼續作為控制單純的點位形式的關鍵特征。

廣義最佳擬合的擬合結果用綜合偏差RMS表示,具體可以用下面的公式(2)來表示:

式中函數F表示擬合算法,向量ΔPi表示第i組關鍵特征實測值與理論值之間的偏差。

1.3 基于關鍵特征的最佳擬合

廣義最佳擬合最本質的特點是可以同時擬合多個關鍵特征。但是不同的關鍵特征其控制公差要求不一樣,對產品的重要性程度也不一樣,如果在擬合時只是單純的“一視同仁”,同樣得不到反映產品真實狀態的擬合結果。

因此,針對不同的關鍵特征引入權重因子,建立起基于關鍵特征的最佳擬合,在產品的實測數據和關鍵特征之間找到全局最小值,最佳擬合得到最真實的產品狀態數據。

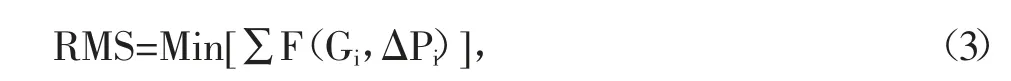

引入了權重因子以后,基于關鍵特征的最佳擬合的擬合結果RMS值,可用下面的公式(3)來表示:

式中,函數F和向量ΔPi含義同公式(2),Gi表示第i組關鍵特征權重因子。

權重因子Gi綜合考慮關鍵特征的公差、組成數量以及現場實際情況等因素,可用下面的公(4)來表示:

式中,Ti表示第i組關鍵特征的控制公差要求,gi為可調整經驗參數。所謂可調整經驗參數,gi需要現場人員根據實際情況及以往經驗確定其具體數值。gi的取值范圍為:0≤gi≤10,默認值為1。舉例來說,座椅滑軌這組關鍵特征對于產品的重要性很高,同時其數量也不止一個,實際制造精度相對比較高,其可調整經驗參數g可以定為1.5;而水平測量點在超差的情況下對產品的重要性已經降低,但是其作為工程要求必須控制的關鍵特征,可調整經驗參數可以定為0.75。

基于關鍵特征的最佳擬合,既包含了能夠表征和控制產品狀態的關鍵特征,也考慮了每個關鍵特征的權重因子。從統計學角度來講,基于關鍵特征的最佳擬合相對于狹義的點到點最佳擬合,既擴大了擬合的數據樣本,也加入了樣本分布概率。這兩點保證了基于關鍵特征的最佳擬合更加真實有效,具有實用意義。

1.4 基于關鍵特征的最佳擬合的軟硬件功能平臺

數字化測量設備和軟件是大部段調姿對接系統的重要組成部分。以某大型客全機對接生產線為例,其配套的激光跟蹤儀和SA軟件從硬件和軟件兩個層面上提供了基于關鍵特征的最佳擬合的應用功能平臺。

激光跟蹤儀測量范圍大,測量精度高,能夠實時跟蹤動態測量,能夠精確獲取測量目標的空間三維坐標,成為大部段調姿時必不可少的專用設備。

使用數字化測量設備測量產品需要有相應配套的測量分析軟件,測量分析軟件不僅用來控制測量設備操作,還要有強大的數據分析處理功能。美國NRK公司開發的SA(Spatial Analyzer)三維工業測量軟件,在飛機裝配中應用最為廣泛[9]。SA軟件除了最基本的點到點最佳擬合功能,其另外一個強大的功能就是可以實現基于關鍵特征的最佳擬合。

使用SA軟件實現基于關鍵特征的最佳擬合,分兩步:第一步是將實測點與相對應的關鍵特征的理論數據(數模或者理論坐標)建立起匹配關系,將測量點和產品數模的具體對象綁定;第二步是將匹配好的數據進行擬合計算。

2 基于關鍵特征的最佳擬合在前機身調姿中的應用

機身調姿是飛機大部段調姿對接中最典型的對接裝配工作。文章以某大型飛機的前機身調姿為例,驗證基于關鍵特征的最佳擬合。

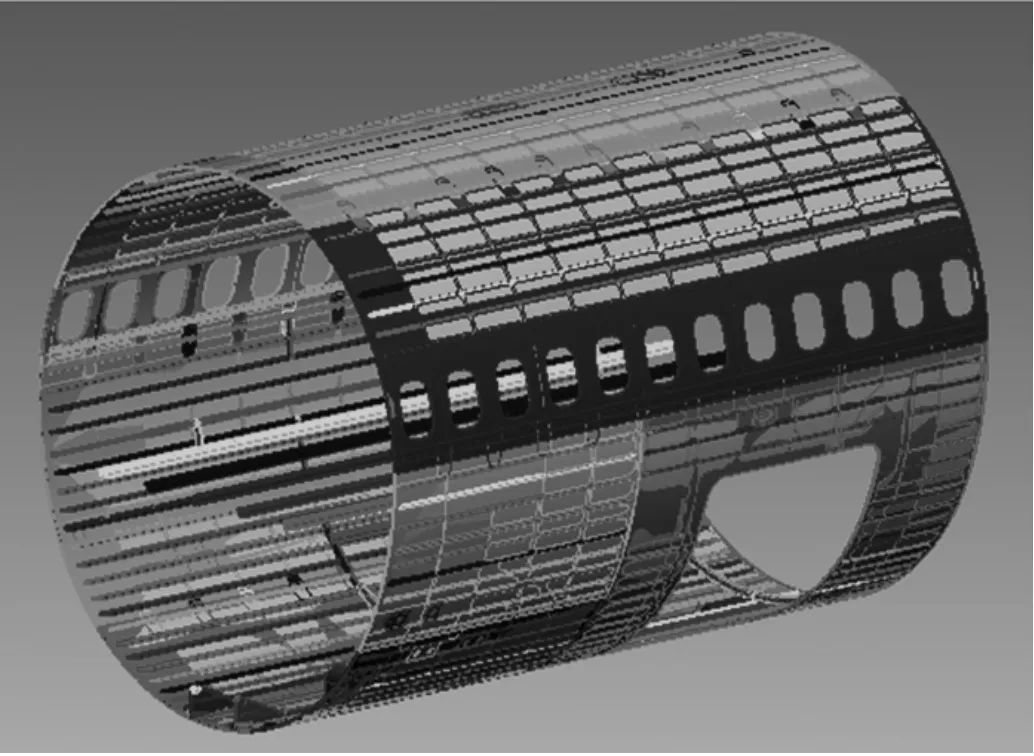

2.1 前機身概況

前機身為等直段,由框、長桁、座椅滑軌及地板梁構成骨架,外面覆以蒙皮壁板構成整個機身筒段。前機身右下部位靠前側有貨艙門開口,如圖1所示。前機身蒙皮外面有8R、8L、9R和9L共4個水平測量點。

圖1 前機身

由于存在貨艙門開口,前機身相對于其他幾個機身段來說剛性偏弱,幾乎每次起吊都會造成前機身的外形扭曲,嚴重時機身蒙皮上的水平測量點相對變形達2mm以上。

前機身與中機身對接時,將已經完成調姿定位的中機身作為對接基準,前機身在一定偏移距離外作初調姿,然后沿航向直接平移完成對接。初調姿時以前機身的4個水平測量點為調姿點,通過測量分析軟件最佳擬合,將擬合結果作為調姿目標。

前機身的長桁軸線、蒙皮端面、蒙皮型面、座椅滑軌和水平測量點均屬于對接裝配中需要控制的關鍵裝配特征。這些關鍵裝配特征的公差要求分別為:(1)對接處長桁相互偏差±0.2mm;(2)對接處蒙皮間隙尺寸公差±0.5mm;(3)對接處蒙皮階差±0.8mm;(4)水平測量點個方向坐標值±0.8mm;(5)座椅滑軌精度±0.15mm。

2.2 前機身的調姿數據分析

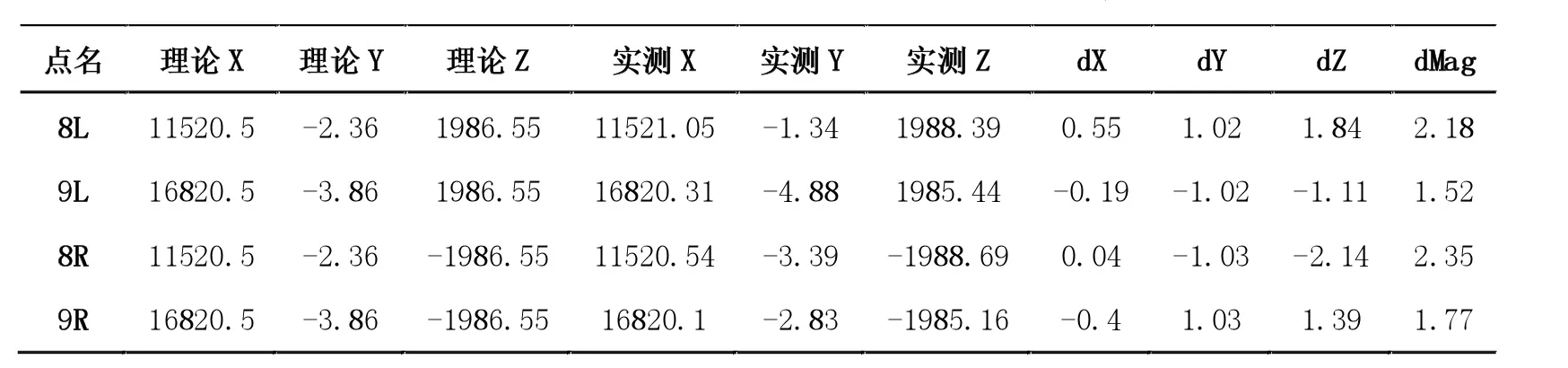

前機身進行初步調姿后,用激光跟蹤儀測量4個水平測量點,并在SA軟件里做點到點最佳擬合,數據結果如表1所示。

表1 前機身水平測量點最佳擬合結果(單位:mm)

由表1中的數據結果可以看出,水平測量點不滿足0.8的公差要求。進一步對四個水平測量點的XYZ三個方向的坐標值進行分析可得知:

(1)在前后航向X方向上,前機身左前側(8L)往后偏了0.5mm、右后側(9R)往前傾了0.4mm,整體在航向上是傾斜的。

(2)在水平高低Y方向上,機身前側左高右低(8L、8R),機身后側左低右高(9L、9R),并且偏移均在1mm以上,整體呈麻花狀。

(3)在左右展向Z方向上,機身前側左邊往左偏、右邊往右偏(8L、8R),即前側兩邊往外膨脹;機身后側跟前側正好相反,左邊往右偏、右邊往左偏(9L、9R),即后側整體向內壓縮;整體呈倒梯形。

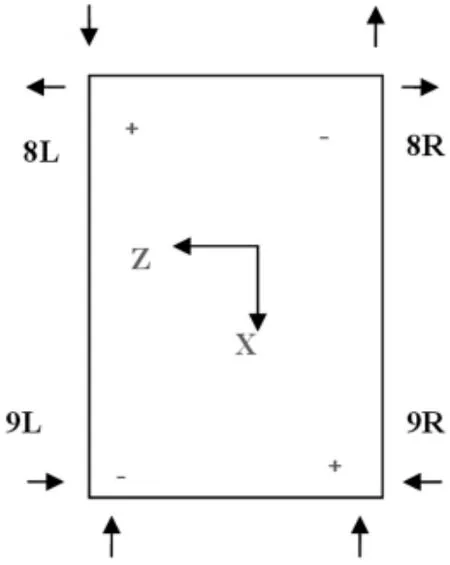

前機身4個水平測量點XYZ各方向偏差示意圖如圖2所示。由4個水平測量點所表征的前機身的姿態,整體呈傾斜、倒梯形、麻花狀,數據無論怎么最佳也不能滿足公差要求。

圖2 前機身水平測量點各方向偏差示意圖

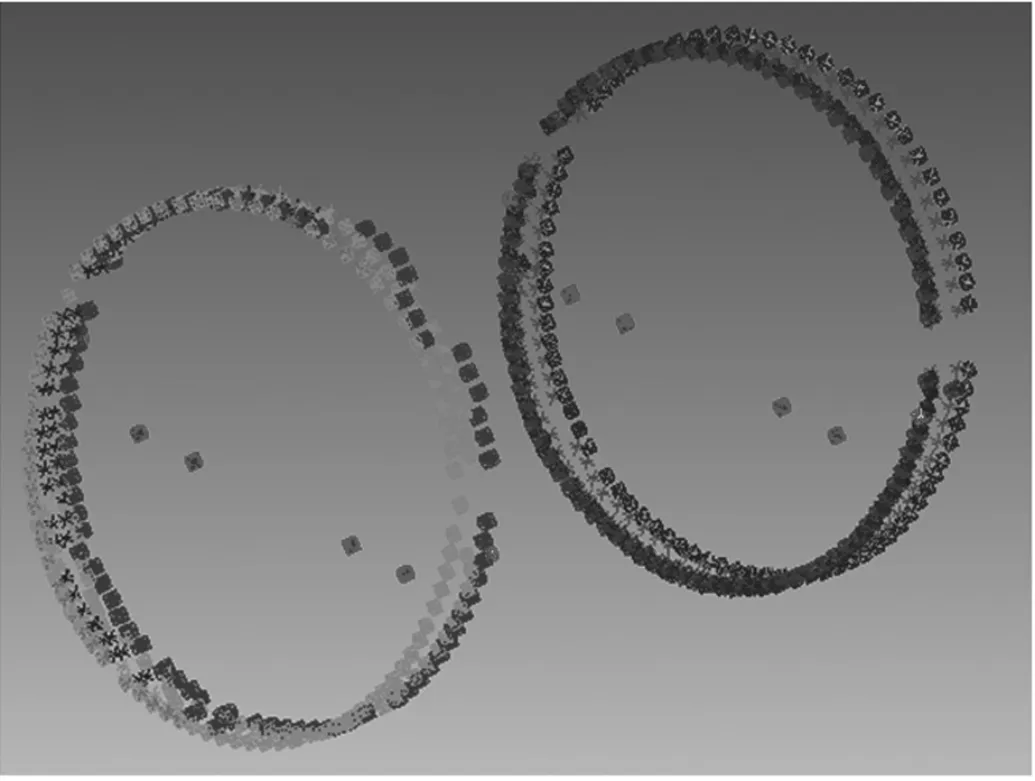

前機身在對接時,長桁和滑軌要和中機身段的長桁和滑軌對接,蒙皮要套合對應的框。在僅通過水平測量點調姿不能完成對接的情況下,現場對前機身兩端的長桁軸線、蒙皮端面和蒙皮型面以及座椅滑軌等關鍵特征進行了測量,如圖3所示。

圖3 前機身關鍵特征測量

在4個水平測量點調姿的前提下,將各關鍵特征的實測數據與理論數據模型匹配后,不做廣義最佳擬合,所得到的偏差數據如圖4所示。

圖4 水平測量點調姿后各關鍵特征的偏差數據

圖4中第一列Weight為權重因子,第二列Relationship為各關鍵特征,第三列|Max Obj|為各關鍵特征中最大偏差方向的偏差絕對值,第四列RMS Obj為擬合偏差,第五列Max Mag為關鍵特征中最大偏差點的最大偏差值。以第四列擬合偏差值作為擬合結果判據。

由圖4的數據可以看出,不僅僅水平測量點自身超差,其他關鍵特征全部不滿足工程公差要求。

2.3 前機身基于關鍵特征的最佳擬合

上一小節從數據上印證了現場僅以水平測量點調姿的方法不可行,因此須采用基于關鍵特征的最佳擬合。為了檢驗對比單純的廣義最佳擬合,暫不考慮關鍵特征的權重因子,默認各關鍵特征等權重,最佳擬合結果如圖5所示。

圖5 各關鍵特征等權重擬合結果

對比圖4和圖5,可以看出在不考慮權重的情況下,基于關鍵特征的最佳擬合后得到的各關鍵特征偏差已經比僅使用水平測量點調姿的偏差優化了不少。

現根據公式(4)給各關鍵特征設置權重因子,作進一步優化。

在現場對接實施過程中,長桁對接是最受關注的,其階差要求為0.2mm,且長桁數目較多,初定將其經驗參數設置為2,則其權重因子為10;初定蒙皮內形經驗參數為2,權重因子為2.5;蒙皮端面經驗參數默認為1,權重因子為2;座椅滑軌經驗參數初定為1.5,權重因子為10;水平測量點經驗參數定為0.75,其權重因子為0.9375。

將各關鍵特征的權重因子輸入后,基于關鍵特征的最佳擬合結果如圖6所示。

圖6 第一次權重擬合

優化之后,相比于等權重擬合,2組長桁軸線和座椅滑軌這三組權重大的關鍵特征沒有太明顯的優化效果,蒙皮相關的4組關鍵特征因為權重小,擬合偏差有擴大的趨勢。根據此次擬合結果,再次更新權重因子,提高蒙皮相關4組關鍵特征的權重因子,擬合結果如圖7所示。

圖7 第二次權重擬合結果

對比圖5、6、7三個圖可以發現,改變相應權重對于長桁軸線已經沒有優化的余地了;而改變蒙皮相關的權重,座椅滑軌得到了很好的優化。從表1和圖2中水平測量點所呈現出來的偏差,前機身前側的數據偏差比較大;圖5、6、7三個圖中前側的蒙皮內形、長桁軸線和蒙皮端面同樣比后側相應的三組特征偏差大,這也再次印證了前機身前側貨艙門的存在對前側的變形影響很大。另外得知24框蒙皮在供應商處凈邊時存在問題,因此其權重可以適當變小。但是為了保證機身整體對稱性,保持24框蒙皮端面權重因子不變,提高36框蒙皮端面權重因子,做一次最終擬合,擬合結果如圖8所示。

圖8 最終擬合

3 結論

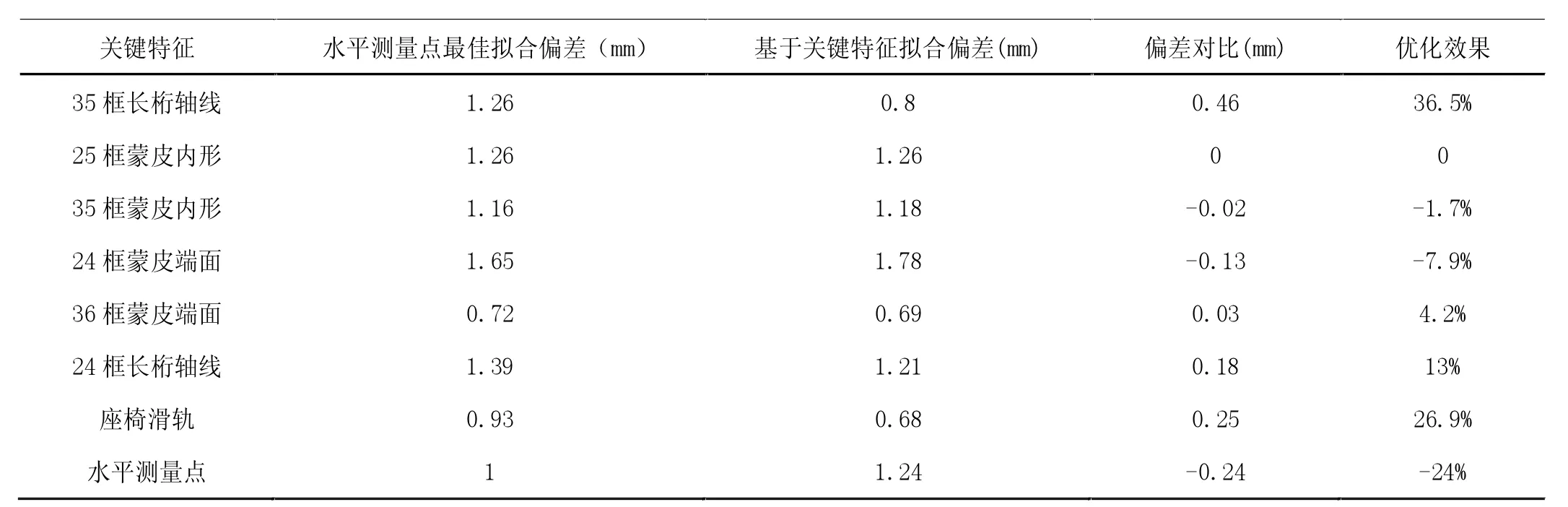

將僅以水平測量點調姿的擬合結果與基于關鍵特征的最佳擬合的擬合結果進行對比,如表2所示。

表2 擬合效果對比

由表2可以看出,應用基于關鍵特征的最佳擬合后,調姿過程中最受關注的關鍵裝配特征長桁軸線和座椅滑軌分別取得了36.5%和26.9%的優化效果。蒙皮相關的關鍵特征沒有明顯優化但是也沒有擴大偏差,而對水平測量點的影響只有0.24mm。

雖然由于前機身自身超差等種種原因,在基于關鍵特征的最佳擬合之后,各關鍵特征仍然沒有滿足公差要求,但是達到了預期的優化效果。參照基于關鍵特征的最佳擬合結果進行調姿,最終完成了前機身調姿,順利實現了與中機身的對接。

基于關鍵特征的最佳擬合在前機身調姿對接裝配中的成功應用,證明了此法的可行性與有效性。但是在應用過程中,權重因子的經驗參數不確定因素太多,更改隨意性較大。在后續的對接測量過程中,需要繼續積累數據,將各個關鍵特征的經驗參數縮小范圍,最大程度地確定下來,以求實現基于關鍵特征的最佳擬合的成熟應用。