正庚烷在O2/CO2環境中的著火特性

丁樂康, 劉永峰*, 姚圣卓, 劉海峰, 宋金甌

(1.北京建筑大學機電與車輛工程學院, 北京 102616; 2.天津大學內燃機燃燒學國家重點試驗室, 天津 300072)

柴油機被廣泛應用于工程領域,但在坑道等封閉的工作環境中,其排出的CO2將危害工作人員的生命安全。近年來,一種液氧固碳閉式循環柴油機[1]因較好地解決了這一問題而受到了廣泛關注。著火延遲是影響柴油機燃燒特性的重要參數[2],但由于特殊的燃燒環境,液氧固碳閉式循環柴油機著火延遲變得難以預測。目前,已有針對CO2對燃料燃燒特性的影響研究[3-4],但對柴油在O2/CO2環境中的著火特性的研究較少。Qian等[5]認為柴油的化學特性直接影響柴油機的著火過程,需要通過化學動力學機理來研究其著火特性。由于柴油是一種復雜的混合物燃料,難以直接構建化學動力學機理。由于正庚烷(n-C7H16)的十六烷值為56,與柴油的十六烷值40~56相似,且具有與柴油相似的碳氫比(0.44,柴油的碳氫比為0.45~0.48),被廣泛用作柴油的表征燃料研究柴油的著火過程。研究正庚烷在O2/CO2環境中的著火特性,對預測液氧固碳閉式循環柴油機的著火延遲具有重要意義。

基于此,對正庚烷在O2/CO2環境中的著火特性進行研究。首先,基于DRGEP法與全組分靈敏性分析法,在考慮CO2對著火延遲影響的條件下提出了C1(Chalmers 1)機理。其次,將C1機理與物理模型進行耦合計算,預測著火延遲時間。采用定容燃燒彈可視化試驗平臺在5個工況下進行噴霧燃燒試驗,以驗證C1機理的預測結果并分析了誤差。最后,對不同工況下CO2的熱效應和第三體效應對正庚烷著火延遲影響進行了解耦,對比分析了在O2/CO2環境中影響正庚烷著火的關鍵反應,并量化了CO2對這些反應的影響。

1 計算

1.1 C1機理

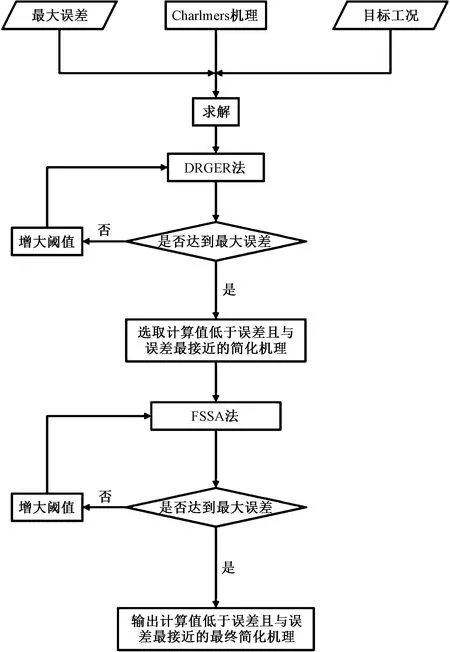

采用溫升400 K著火判據[13],將著火時刻定義為溫度高于初始溫度400 K的時刻。以Chalmers機理[14]作為原始機理,該機理具有適中的規模和較高的精度[15]。首先通過DRGEP法刪除不必要的物質與反應,再通過全組分靈敏性分析法(full species sensitivity analysis,FSSA)刪除對著火延遲靈敏性較低的反應。

DRGEP法是在DRG法的基礎上發展而來的方法,由于DRGEP法量化了路徑長短帶來的影響,從而避免了DRG法中僅考慮組分之間相關性的缺點。計算方法為

(1)

式(1)中:

(2)

(3)

(4)

在FSSA法中,基元反應i對著火延遲的敏感性計算公式為[16]

(5)

式(5)中:τi為將反應i的化學反應速率放大兩倍所求得的著火延遲時間;τ0為所有反應速率不變條件下的著火延遲時間;若Si為正值則表示反應i對著火起阻滯作用,Si為正負值則表示反應i對著火起促進作用。

與DRGEP法相似,同樣設定一初始閾值,通過比較Si的絕對值與閾值的大小關系選擇需要刪除的反應及其相關組分。通過DRGEP法與靈敏性分析法結合,得到正庚烷在O2/CO2環境中的反應機理。整體流程如圖1所示,過程中設定的最大誤差為10%,得到如附表所示的包含32組分和96基元反應的機理,將這一機理命名為C1機理。

圖1 機理構建流程Fig.1 Process of mechanism development

1.2 物理模型

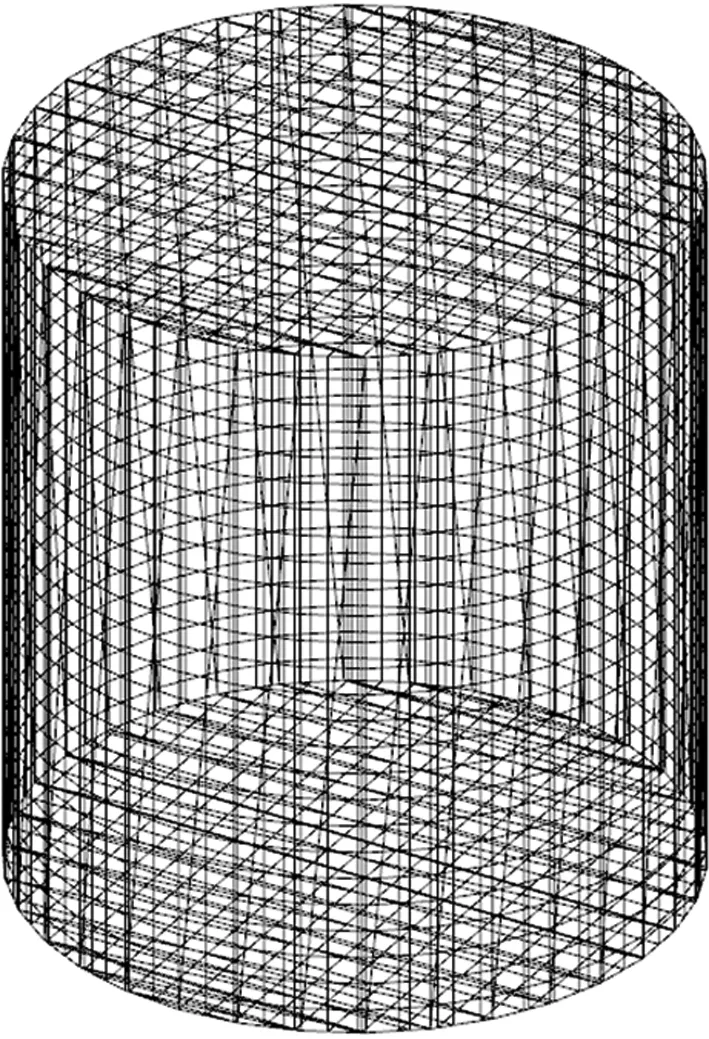

如圖2所示,根據燃燒室的相關尺寸,在計算流體力學(computational fluid dynamics, CFD)軟件中構建了高560 mm,底面直徑300 mm的定容燃燒彈模型,在計算過程中對物理模型進行自適應網格劃分,基本網格尺寸為4 mm。將C1機理與RNG(renormalization group)k-ε湍流模型(k為湍流動能,ε為湍流動能耗散率)、O’Rourke and Amsden傳熱模型、O’Rourke噴霧模型和KH-RT霧化模型結合,對不同體積分數的O2/CO2環境中著火延遲進行預測,并比較預測結果與試驗結果。

圖2 計算網格Fig.2 Computational grid

2 試驗

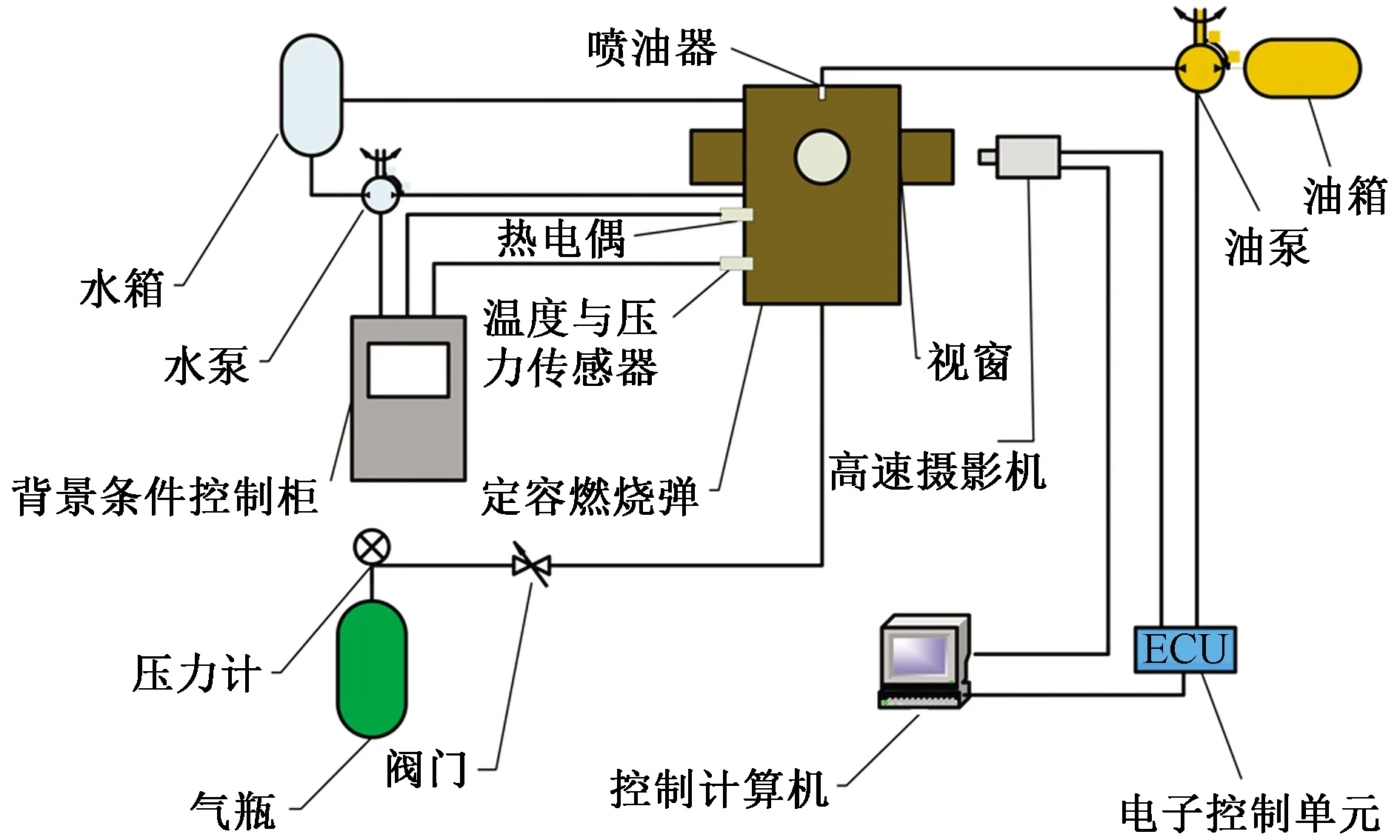

為驗證所得C1機理的準確性,采用了如圖3所示的定容燃燒彈可視化試驗平臺進行了正庚烷的噴霧燃燒試驗。

圖3 定容燃燒彈可視化試驗平臺示意圖Fig.3 Schematic diagram of experimental platform of constant volume combustion chamber

在該試驗系統中,定容燃燒彈內部燃燒室高度為560 mm,底面直徑為300 mm,預熱可達到的最高溫度為900 K,最大承受壓力6 MPa。定容燃燒彈彈體四周裝有4個石英視窗以觀察著火現象。燃料噴射脈寬設定為2 ms,單次燃料噴射質量為18.4 mg,噴嘴直徑為0.12 mm,噴射壓力120 MPa。高速攝影機型號為Photron FASTCAM SA5 CMOS,幀數為10 000 幀/s,噴油系統為BOSTH高壓共軌系統,該系統可使噴油壓力在60~160 Mpa的范圍內調節。

根據液氧固碳閉式循環柴油機的實際工況,選取試驗工況中的O2與CO2的體積分數比分別為工況1(65%O2/35%CO2)、工況2(57%O2/43%CO2)、工況3(50%O2/50%CO2)、工況4(40%O2/60%CO2)以及工況5(30%O2/70%CO2)。所有的工況下的背景氣體均已按照以上比例配比,并完全混合至均勻的氣體。通過梯度進氣與加熱的方法,使彈體內的氣體達到試驗所要求的工況。冷卻水系統全程參與工作,根據目標溫度與實際溫度的差值控制冷卻水流量大小,直至彈體內的溫度與壓力達到目標值。每組工況試驗次數為10次,以避免少量試驗導致的偶然性,以開始發光時刻作為著火時刻。

3 結果與討論

3.1 C1機理對著火延遲時間的預測

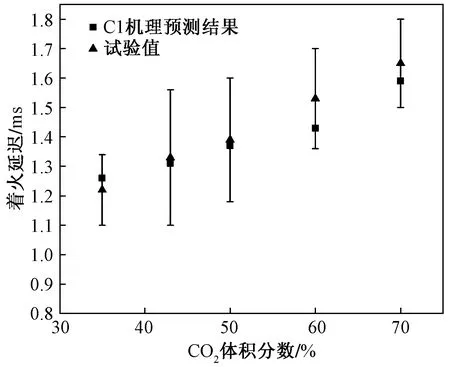

基于Chalmers機理,構建了包含32組分和96個基元反應的正庚烷在O2/CO2環境中燃燒的C1機理。通過建立相同尺寸的定容燃燒彈燃燒室網格,對上述試驗的5個工況條件下進行模擬仿真,比較預測的著火延遲與試驗結果。

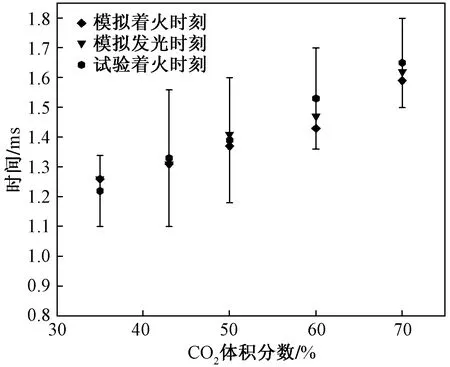

圖4為C1機理在5個工況下對著火延遲的預測結果,以及試驗所得的著火延遲時間對比。可以看出,隨著CO2體積分數的升高,著火延遲逐漸延長。最大誤差為6.5%,最小誤差僅為1.4%。C1機理在工況1、工況2和工況3中的誤差較小,但在工況4和工況5中誤差較大。

圖4 各工況預測值與試驗值對比Fig.4 Comparison of predicted values and experimental values of each working condition

C1機理在工況4、工況5中的預測結果出現較大誤差的主要原因是在仿真的過程中,采用溫升400 K作為著火判據,即將溫度達到1 250 K視為著火,而試驗值則是根據發光現象來判定著火,二者存在一定差距。在前3個工況中,O2體積分數均大于或等于CO2的體積分數,整體反應速率較快,發光時刻與溫升400 K時刻相差不大,而在工況4、工況5中,氧氣體積分數降低,整體反應減慢,導致兩者差距增大。

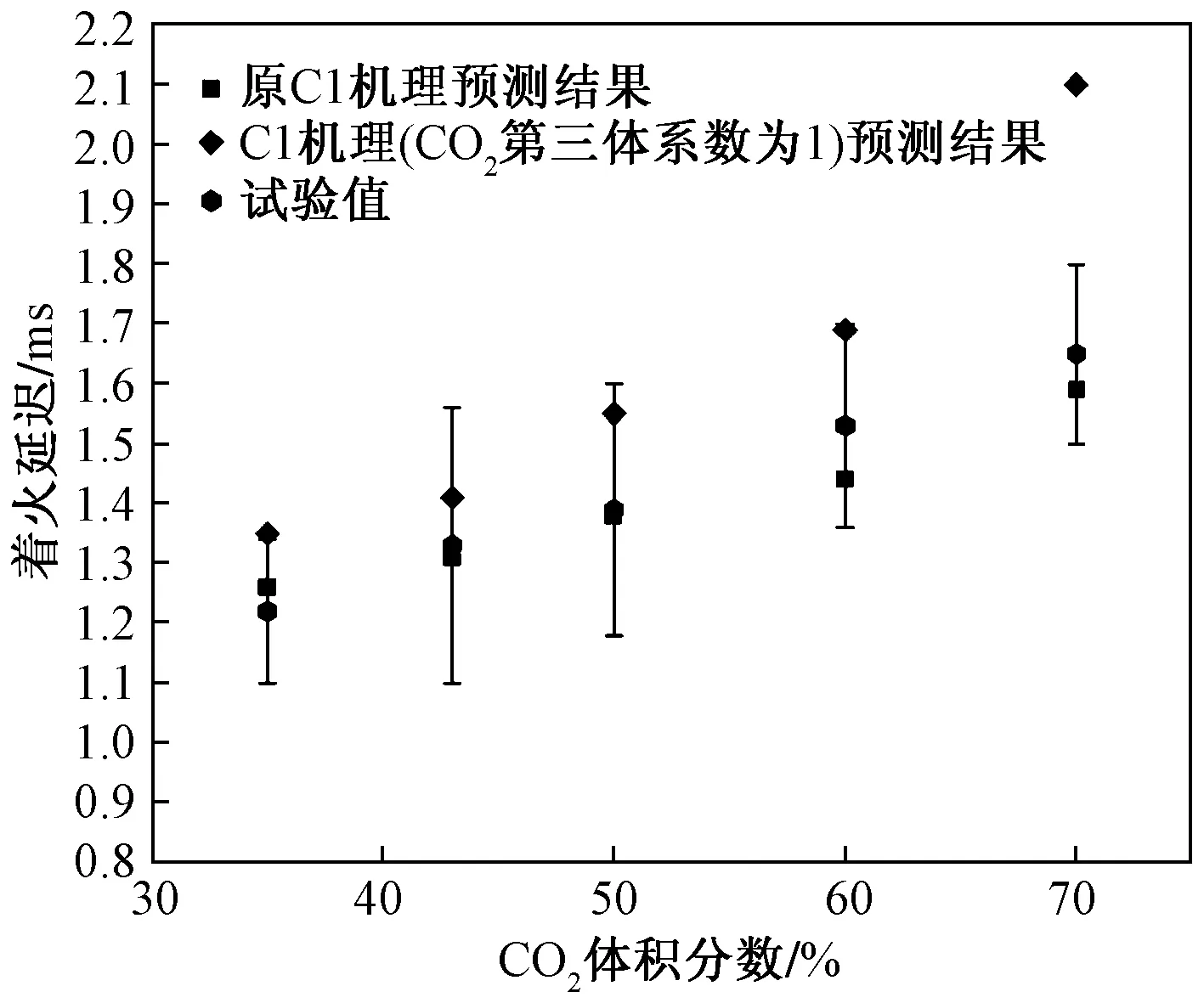

OH*是導致發光的關鍵物質[17],為進一步分析誤差,對各工況下的著火過程進行了分析,結果如圖5所示。將模擬結果中OH*大量生成的時刻定義為模擬發光時刻,該時刻OH*的生成率達到最大。模擬發光時刻相較于試驗著火時刻最大誤差為3.4%,最小誤差1.4%。OH*大量生成時刻相較于試驗著火時刻的提前與滯后,是導致誤差的主要原因。

圖5 各工況預測發光時刻與試驗值對比Fig.5 Comparison ofthe predicted luminous moments of each working condition and the experimental value

3.2 CO2體積分數對著火延遲的影響

3.2.1 CO2的第三體效應對著火延遲的影響

根據Li等[18]和Xia等[19]的研究,在同一工況條件下,CO2對著火延遲的影響可分為物理效應和化學效應。為了分離并量化兩種效應對著火延遲的影響,針對C1機理中所有受CO2第三體效應影響的反應,將反應中的CO2第三體碰撞系數均設定為1。在同一工況條件下,修改后的C1機理中的CO2僅通過熱效應影響著火延遲,并在與C1機理相同的計算條件下進行著火延遲的預測,比較修改前后的C1機理的預測結果以及試驗結果。結果如圖6所示。

圖6 修改前后的C1機理與試驗值對比Fig.6 Comparison of C1 mechanism and experimental values before and after modification

在僅考慮熱效應的條件下,著火延遲時間隨著CO2體積分數的增大仍然呈現上升趨勢,但修改后的C1機理所預測的著火時刻均滯后于C1機理預測結果和試驗值,且誤差逐漸增大。在所研究的5個工況中,修改后的C1機理的預測結果相比于試驗值,最小誤差為6%,最大誤差達到27.3%。原因在于隨著CO2的體積分數逐漸增大,其第三體效應逐漸增強,部分受第三體效應影響反應速率逐漸升高,第三體效應對著火的促進作用隨之增大。當CO2的第三體效應系數減小后,其第三體效應對著火的促進作用減弱,導致著火延遲增長。

3.2.2 敏感性分析

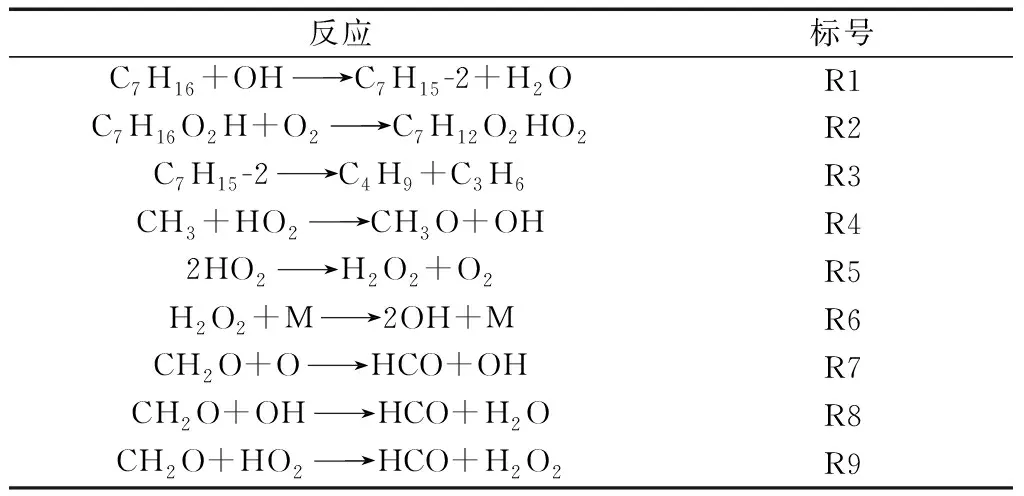

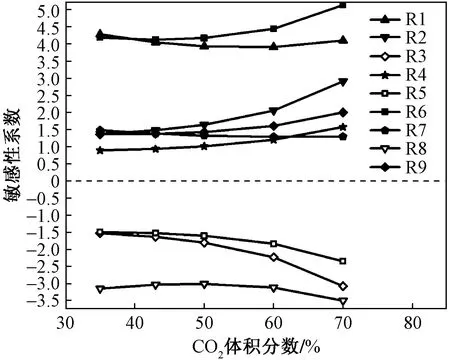

在本研究中以溫升400 K作為著火判據,因此溫度的升高是導致著火的關鍵因素。通過對C1機理中的反應進行溫度敏感性分析,以研究不同工況下影響著火延遲時間的關鍵反應。表1為對溫度影響最大的9個反應,這些反應在各工況下的敏感性如圖7所示。

表1 影響溫度的關鍵反應Table 1 Key reactions affecting temperature

圖7 各工況關鍵反應敏感性分析結果Fig.7 Sensitivity analysis results of key reactions under various working conditions

R6是促燃作用最大的反應,這與Liu等[20]的研究結果相同,盛瑜琪等[21]的研究也證實了這一結果。在本研究中,隨著工況中CO2體積分數的增加,R6對溫度的促進作用呈現上升趨勢,在不考慮熱效應和O2體積分數的條件下,R6將促進著火延遲時間的縮短。

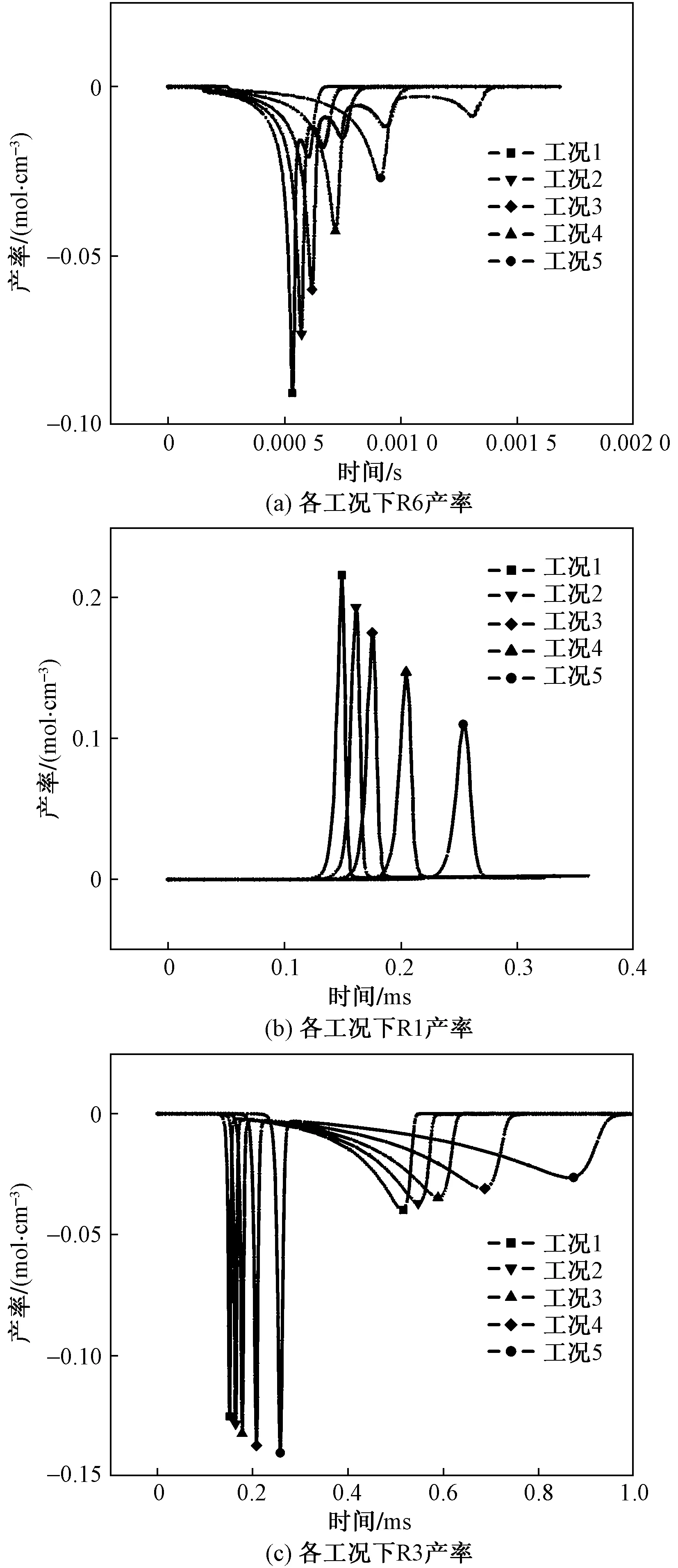

對各工況下R6的產率分析如圖8(a)所示,相比工況1,工況5中R6的產率峰值的絕對值降低了70.1%,且整體環境的比熱容升高了52.3%,而R6對升溫的促進作用僅提高了22.7%,導致著火延遲增長。另外,O2體積分數的降低導致R6的放熱速率降低,也是導致著火延遲時間增長的重要原因。雖然隨著CO2體積分數的增加,R6的第三體效應逐漸增強,但由于O2體積分數的下降,H2O2的產生速率降低,R6中H2O2的分解逐漸減弱。對于R6,CO2稀釋效應和熱效應對反應的阻礙作用強于其第三體效應的促進作用。

R3是導致降溫的反應中受CO2變化影響最大的反應,該反應的敏感性系數隨著CO2體積分數的升高而降低,R3在工況5中對升溫的阻礙作用相比工況1提高了1.01倍。R3的反應物是R1的生成物之一,而R1對升溫的促進作用隨著CO2的增加而降低,對R1與R3產率分析的結果如圖8(b)和圖8(c)所示,相比工況1,工況5中R1的產率峰值降低了49.6%,R3的產率峰值僅升高了11.9%。這是導致R1對升溫促進效果減弱的原因之一。

圖8 各工況下R6、R1、R3產率分析Fig.8 Rate of production of R6,R1 and R3 in each working condition

Prince等[22]認為R2是影響正庚烷第一級放熱的重要反應。R2也是溫度敏感性受CO2體積分數變化影響最大的反應。相比于工況1,工況5中R2對溫度的敏感性系數提高了1.12倍。在這兩個工況中,第一段放熱時刻相差很小,且第一段放熱結束后,工況1的溫度比工況5中的溫度僅高了2.5%。雖然第一級放熱受CO2體積分數變化的影響較小,但在鏈反應中R2的生成物將作為第二段放熱的反應物,其對溫度的影響主要體現在第二級放熱中。

在所研究的5個工況中,隨著CO2體積分數的增大,R5始終是對著火的阻礙作用最小的反應,但其阻礙作用提高了57.8%;R8雖然對著火的阻礙作用僅提高了11.3%,但卻始終是導致著火延遲時間增長最重要的反應。

4 結論

(1)新的機理能夠預測正庚烷在O2/CO2環境中的著火延遲時間,最大誤差6.5%,最小誤差1.4%。

(2)在CO2體積分數為70%的工況下其第三體效應導致著火延遲縮短了27.3%。但其稀釋效應和熱效應的阻礙作用的導致了整體著火延遲的增長。

綜上,C1機理仍存在一定的誤差,在今后的研究中可通過優化部分反應參數降低誤差。