高壓隔膜壓濾機污泥脫水運行分析及優化

趙月來,梅慶新,賈玉柱,陳文娟,李良杰(光大水務(濟南)有限公司,山東 濟南 250000)

0 引言

某公司多個分廠均采用高壓隔膜壓濾機進行污泥脫水,在實際運行中,影響脫水泥餅含水率的因素較多,比如污泥性質、污泥調理和壓濾機運行參數等[1-2],同時存在MBR系統剩余污泥脫水困難和冬季污泥脫水效果偏低的問題[3],因此,需要對高壓隔膜壓濾機污泥脫水運行情況進行分析,采取有效措施解決存在的問題并持續優化運行。

1 研究結果與討論

1.1 污泥脫水運行情況分析

文章僅對該公司A、D兩分廠的工藝運行狀況進行對比分析,并提出有效解決措施持續優化運行。

1.1.1 A廠

A廠污泥脫水采用混合進泥方式,新老系統的污泥先混合后再進行調理和脫水。

(1)污泥特性及藥耗

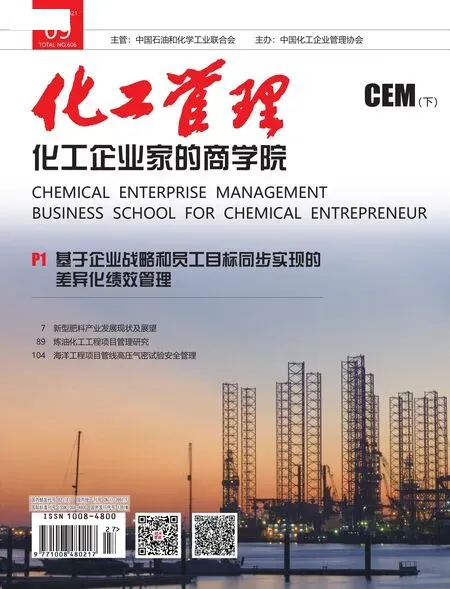

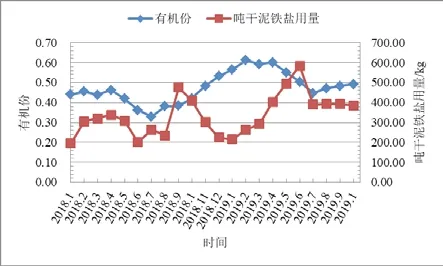

污泥有機份和噸干泥PAM用量、噸干泥鐵鹽用量的逐月變化情況如圖1、圖2所示。

圖1 A廠污泥有機份和噸干泥PAM用量變化情況

圖2 A廠污泥有機份和噸干泥鐵鹽用量變化情況

可以看出,在冬季及春季(2018年12月至2019年4月)污泥有機份相對較高,其他時間有機份相對降低。在高壓隔膜壓濾機運行初期(2018年7—11月),由于在藥劑投加處于摸索期,噸干泥藥耗變化較大。在隨后的運行過程中,噸干泥PAM和鐵鹽用量隨時間變化存在一定波動,但與污泥有機份無明顯關系。

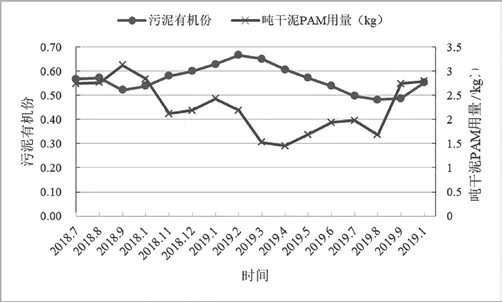

(2)壓濾參數

如表1所示,低壓恒壓時間因污泥脫水難易程度而有一定的波動,一般在65~80 min。高壓恒壓時間相對較為穩定,基本保持在80 min。壓榨時間也較為恒定,基本保持在40~45 min。

表1 A廠2018年7月至2019年10月壓濾機主要工作參數統計

1.1.2 D廠

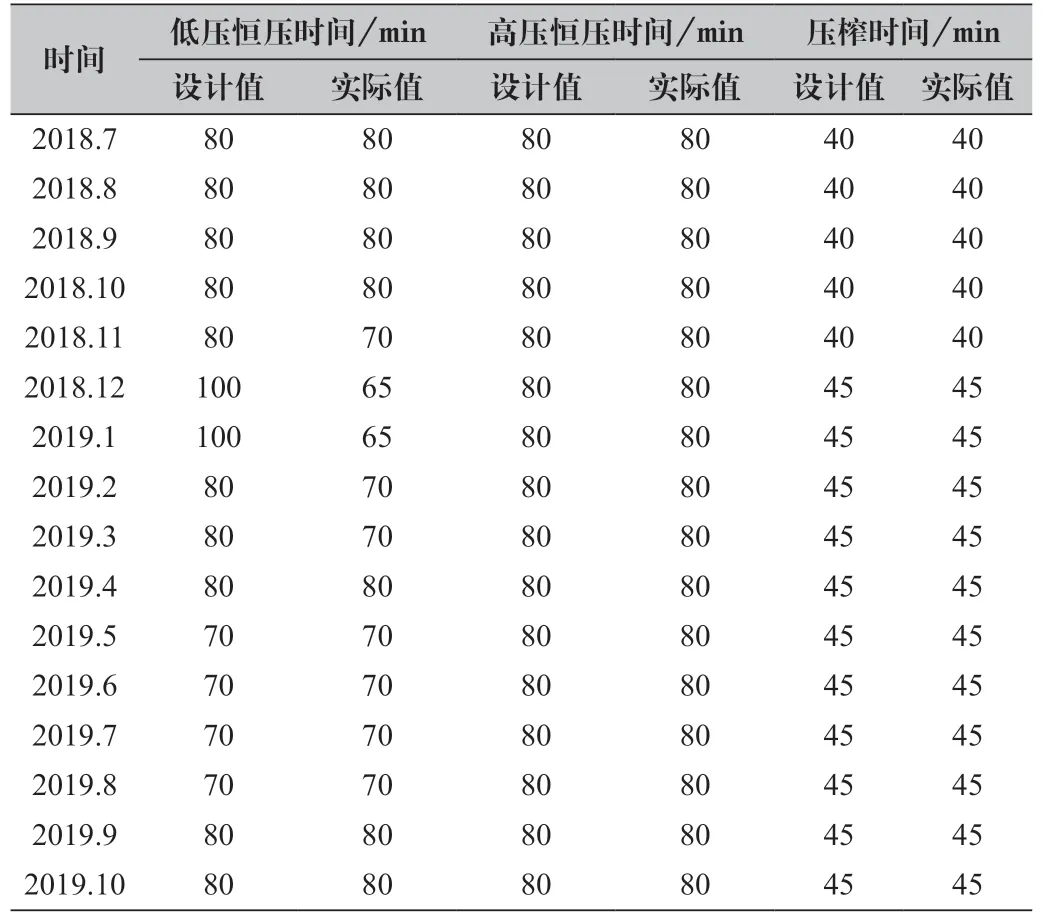

(1)污泥特性及藥耗

如圖3、圖4所示,D分廠在冬季及春季污泥有機份相對較高,其他時間污泥有機份相對較低。噸干泥PAM和鐵鹽用量隨時間變化存在一定波動,與污泥有機份不相關。

圖3 D廠污泥有機份和噸干泥PAM用量變化情況

圖4 D廠污泥有機份和噸干泥鐵鹽用量變化情況

(2)壓濾參數

①進料時間及壓力

低壓進料:進料時間約為2 000~3 000 s。低壓進料設計壓力為0.6 MPa,當壓力到達0.6 MPa時,低壓進料泵降低運行轉速,從而降低進料量,將壓力保持在其設定壓力值。

由于每一批次調理池中污泥濃度與藥劑投加量存在少許差異,故低壓進料時間也存在差異。

高壓進料:進料時間約為3 000~4 000 s。高壓進料設計壓力為1.2 MPa,當壓力到達1.2 MPa時,高壓進料泵降低運行轉速,從而降低進料量,將壓力保持在其設定壓力值。

②壓榨時間及壓力

壓榨分為一段壓榨與二段壓榨兩部分。一段壓榨設計壓力為1.2 MPa,設定時間為1 200 s。二段壓榨設定壓力為1.5 MPa,設定約時間為1 800 s。

1.2 污泥脫水運行優化

1.2.1 A廠

(1)進泥比例

冬季新老系統按照3:1比例進泥,天氣轉暖后,按2:1或生物池污泥濃度進行調整。

(2)污泥調理藥劑用量

①根據進泥含固率和有機份變化及時調整

A廠夏季(6~9月)污泥沉降比低,剩余污泥重力脫水較好,所以板框機進泥含固率在3%~4%左右,個別時間超過4%,但污泥中有機份含量較低,PAM投加量可適當降低,鐵鹽投加量提高。

其他月份污泥沉降比升高,進泥含固率降低,在2%~3%之間,污泥有機份含量較高,PAM投加量適當提高,鐵鹽投加量降低。

②根據泥餅含水率變化及時調整。

除污泥性質對板框加藥量產生影響外,還有一些其他因素,如濾布堵塞情況等。污泥調理藥劑用量調整,主要是根據進泥含固率及有機份進行調整,同時也結合泥餅含水率進行微調。

(3)污泥調理時間

試驗發現,夏季(有機份含量55%)控制攪拌時間約15 min最佳,冬季污泥有機份含量增加(有機份含量60%以上),為保證泥藥徹底混合,延長攪拌時間為20 min。

(4)濾布選型

A廠板框機廠家提供的濾布有三種,單絲、單復絲和復絲,板框機原配濾布是單復絲,夏季運行情況良好,最高進泥量達到130 m3。進入2018年冬季后,由于個別板框機濾布堵塞嚴重,及時更換了5套新濾布(2套丙綸單復絲,2套錦綸單絲,1套復絲濾布)。

單絲板框機進泥量和效果要高于復絲和單復絲,大概每板能多進10~15立方的泥,但含水率偏高。

(5)壓濾參數

①進料時間

低壓進料:夏季調試期間70 min,冬季由于脫水性能變差,容易出現恒壓壓力較短時間內超過6 kPa直接轉高壓情況,因此進料時間定為100 min,在不超過恒壓上限值的情況下,盡可能多進泥。

高壓進料:控制在80 min。

②壓榨時間

控制在45 min。在冬季,進泥量超過60 m3時,如果壓榨過程壓力值降低較快,能在較短時間內從14 kPa降至10 kPa以下(說明壓榨效果良好,存在較多的壓榨空間),可適當延長壓榨時間,如60 min,使壓榨進行充分,泥餅含水率降低。

1.2.2 D廠

(1)濃縮池運行

運行過程中發現,如停機時間過長或剩余泵開啟時間較長,污泥在濃縮池中停留時間過長,會導致進泥與泥餅均發黑且伴有明顯臭味,同時會明顯降低板框進泥量,產出的泥餅含水率也會有升高趨勢。實際運行中可采用倒換濃縮池的方式,將現用濃縮池抽空并沖洗。

(2)污泥調理藥劑

如圖5所示,在有機份含量相對較高的情況下,進行了調質藥劑的小試實驗。實驗發現,有機份占比在0.63左右時,加入相同量的調質藥劑(鐵鹽、鋁鹽),鐵鹽調質后的污泥粘性較鋁鹽的粘性大,且有明顯的分層。

圖5 D廠調質藥劑實驗(左側燒杯投加鋁鹽,右側燒杯投加鐵鹽)

在小試試驗基礎上,D廠進行調質藥劑加藥量的上機實驗,最終得出結論,在絮凝劑投加量不變,調質藥劑投加量翻倍的基礎上,冬季泥餅含水率滿足穩定達標要求,且粘濾布情況明顯緩解,進泥量增加30%左右。

5月份開始,隨著氣溫的升高,泥質(有機份占比由0.65左右逐漸降至0.53左右)逐漸發生變化,進料量相對穩定。聚合氯化鋁鐵的有效成分為10%左右,三氯化鐵的有效成分為30%左右,進行了兩種藥劑的試驗:

三氯化鐵從原來的投加時間600 d,提高到700 d使藥劑和污泥混合充分,進泥量由原來27 m3降低到23 m3,且泥餅含水率較高,出現“粘濾布”現象。將投加量降低到500 s后,泥餅成型比600 s投加量較好,但含水率高,泥餅松散。投加量降低到350 s,進泥量有所提高在30 m3左右,且泥餅成型率較好,泥餅較好.同時調整PAM配置量由原來千分之一,調千分之二后,進泥量與泥餅未見明顯改善。

更換聚合氯化鋁鐵后,在同調理池進泥、藥劑投加為450 s情況下,1號機進泥量為28 m3左右,2號機進泥量為25 m3左右,運行相對平穩,泥餅含水率比較前期有明顯好轉。逐步降低調質藥劑用量,最終在調質藥劑的噸干泥藥耗穩定在400 kg/t DS左右時,泥餅含水率相對穩定。

(3)壓濾參數

①進料時間及壓力

低壓進料:為保證經濟運行,低壓進料時間隨進料壓力與進料流量而調整進料時間,即當低壓進料流量低于10 m3/h時,就可以調整進料時間,使其進入高壓進料程序。

高壓進料:為保證經濟運行,降低電耗與藥耗,當高壓進料流量低于4 m3/h時,就可以調整進料時間進入壓榨程序。

②壓榨時間及壓力

通過壓榨壓力與進料壓力差值來預估泥餅含水率,當壓榨壓力與進料壓力差值達到0.8 MPa以下時,泥餅含水率基本在60%左右,可以隨數據與經驗來調整二段壓榨時間。

2 結語

(1)文章對某公司兩分廠高壓隔膜壓濾機污泥脫水運行情況進行分析及優化,解決了污泥脫水過程中存在的難題。可有效指導工藝運行調控,確保污泥脫水系統穩定、高效、經濟運行,滿足污泥脫水處理要求,運營效益達到預期目標。

(2)文章總結的部分運行經驗,可為后續新建項目采用該系統在前期設計和后期運行等方面提供經驗借鑒。