嚴重微振腐蝕的錫-鉛鍍層接觸件的功能恢復

范 波,聞春國譯

(1.西南科技大學外國語學院,四川綿陽,621010;2.四川華豐科技股份有限公司,四川綿陽,621000)

1 引言

因賤金屬的微振作用或某些金屬對其表面有機物的聚合起催化作用而在其表面形成絕緣層導致接觸電阻不穩定。這一過程就是微振腐蝕或摩擦聚合效應。薄鍍金、鈀基鍍層和賤金屬接觸件取代原來的厚鍍金層接觸件提高了微振腐蝕的發生率。在連接器使用之前,人們往往忽略了其可靠性試驗,而且有時會導致連接器性能較差,壽命較短。

本研究旨在提供一種簡單易行的措施,使之可在有利的情況下恢復錫鉛鍍層和錫-鉛/金接觸對的效用。在新的接觸件接觸表面施加潤滑劑即可以延長其使用壽命。通過樣品的典型試驗,我們發現潤滑劑可使錫-鉛和錫-鉛/金接觸件的效用得以恢復,尤其是在微振殘存物不是很厚的情況下。當采用液態和脂狀聚苯醚(PPE)和聚烷撐二醇(PAG)作為處理劑時,其效果十分顯著。此外,我們通過表面分析研究了這些材料接觸電阻隨壽命周期的變化情況。可見,接觸電阻與接觸件表面的組份和機械特性密切相關。

2 材料

2.1 鍍層

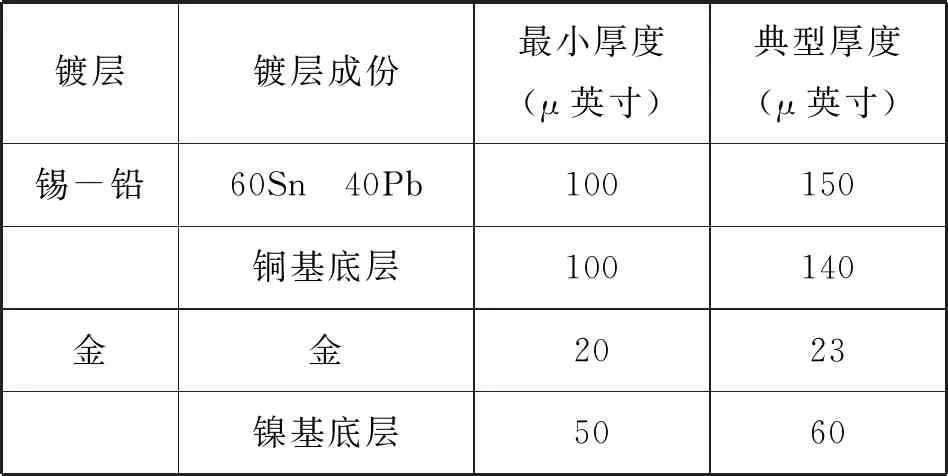

在試驗中,我們對兩種不同的接觸件鍍層即錫-鉛和鈷硬化金進行了評估。一種接觸件試樣是錫-鉛與錫-鉛鍍層;另一種是鈷硬化金與錫-鉛鍍層。每種鍍層的厚度參見表l。兩種接觸件均采用C26000黃銅作為基底材料。這些試驗樣品均取自同一帶材,其直徑為Φ1.0mm的連接器插針。

表1 鍍層成份及其厚度

2.2 接觸件表面處理

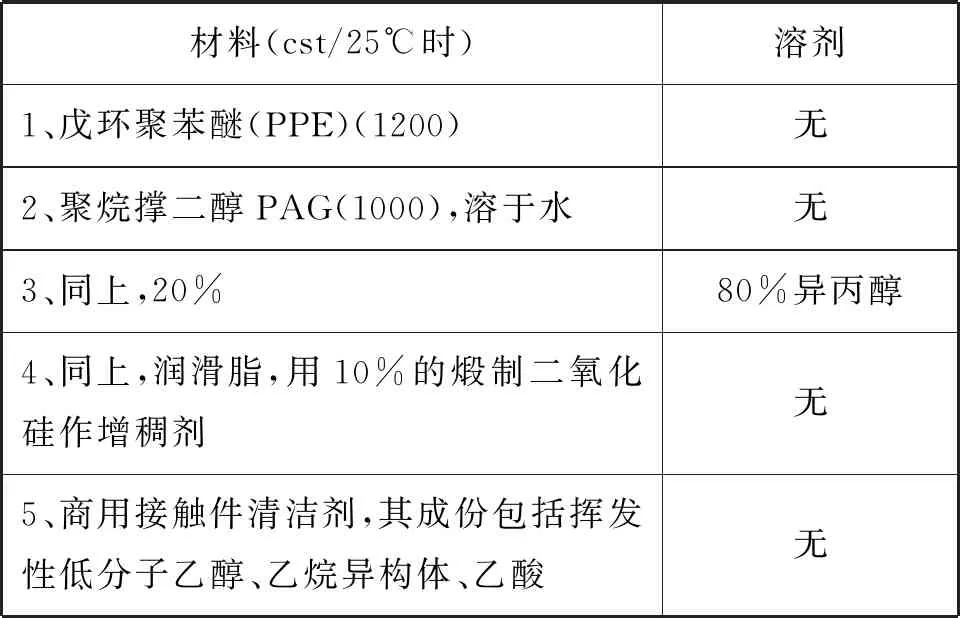

對微振接觸件所進行的處理見表2。我們選用聚苯醚(PPE)和聚烷撐二醇(PAG)作為處理劑,因為其預防微振腐蝕效果較為顯著。

表2 接觸件表面處理一覽表

3 試驗步驟

我們采用一臺動力驅動微振機來完成這項研究。這臺機器采用一種反饋環來保持恒定的位移,故需對其進行改型,以適應十字棒接觸件試樣的結構特點。其中一個十字棒接觸件固定,另一個則以預定微振頻率和振幅來回運動。兩個十字棒在試驗之前均用接觸件清洗劑或濃度為99.9%的HPLC級異丙醇清洗。

試驗中,應連續檢測接觸電阻,但無須保留所有數據。起初的3000次微振試驗,所有接觸電阻數據必須保存;而隨后的1.7萬次微振只有收集足夠數據才能顯示接觸電阻的變化圖形;從2萬次開始到2.8萬次之間,所有的數據均需保存;2.8萬次之后,應保存足夠的數據點,以充分揭示接觸電阻的變化趨勢。試驗開始時,應將HP43338A毫歐表調零,這樣就可以顯示接觸電阻變化,而不是接觸電阻絕對值。在接觸電阻的測量過程中,開路交流電壓不超過0.02V。

3.1 試驗條件

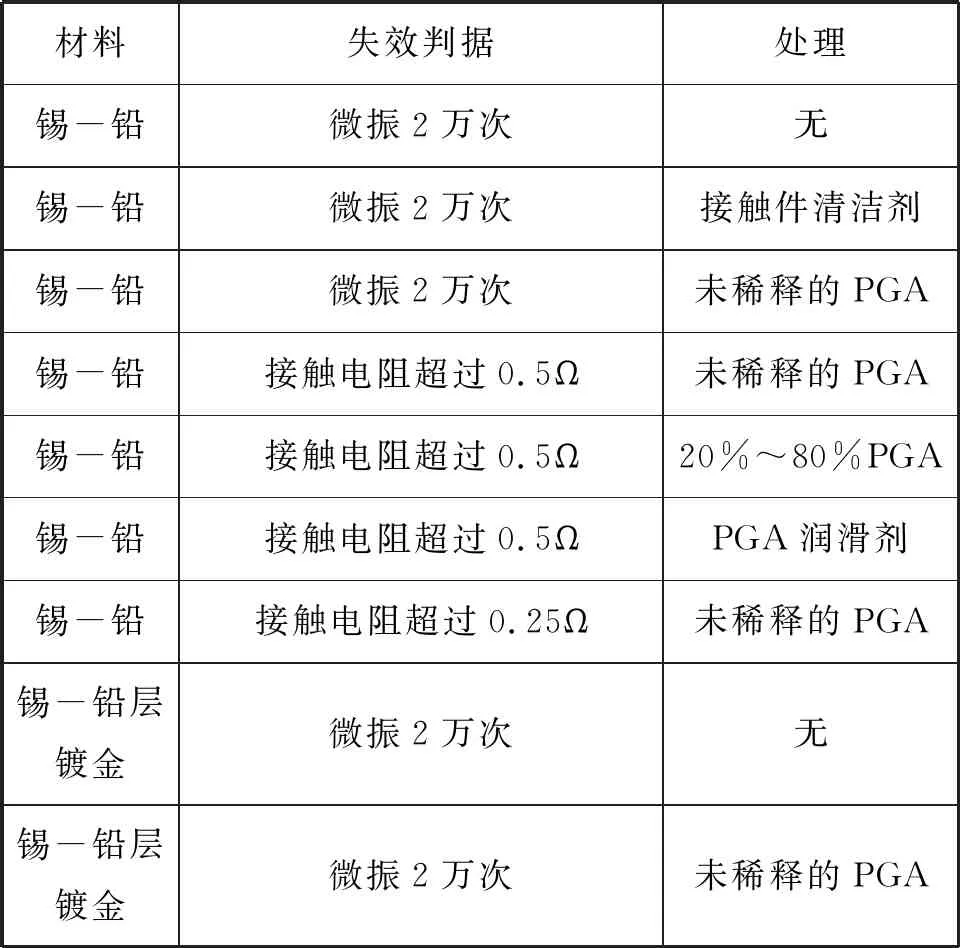

試驗數據是在50g正壓力、10Hz和40μm微振幅度的條件下收集的。所有試驗樣品均通過微振試驗,直至接觸電阻上升到規定水平。在接觸電阻達到這一水平時,施加處理劑,然后進行5次長時間的摩擦,其磨痕長度應大于250μm。這些長磨痕可模擬連接嚴重失效后連接器的插拔作用。試驗所采用的失效接觸件和處理劑的一系列技術規范參見表3。在經過5次長時間的摩擦后,微振試驗繼續進行,直到接觸電阻超標或微振試驗總次數達到12萬次。

表3 試驗條件一覽表

3.2 試驗材料

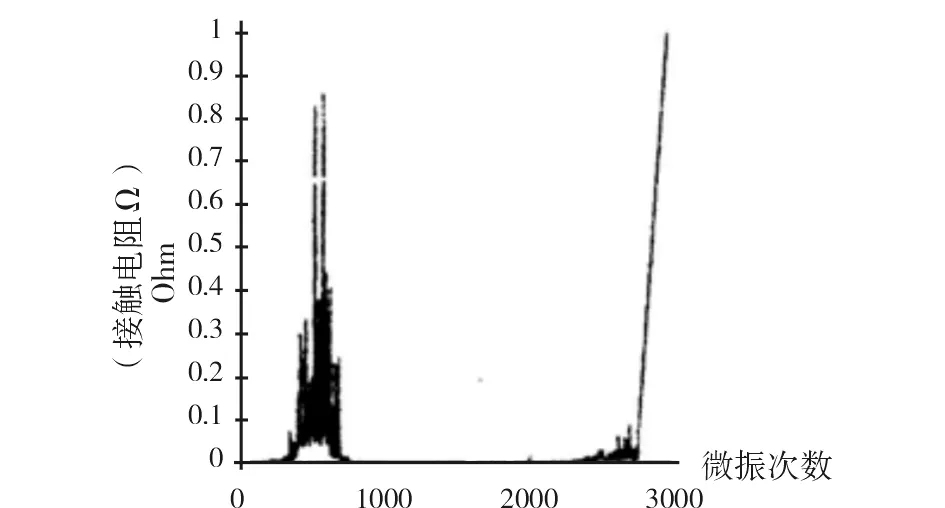

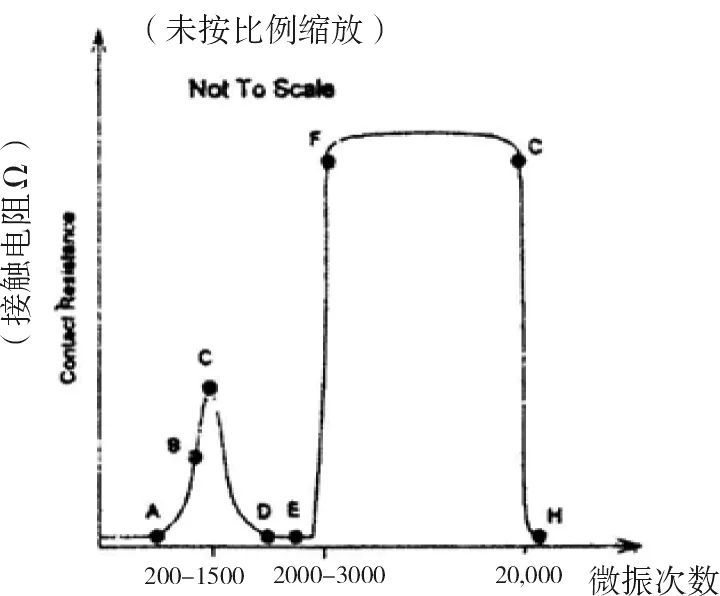

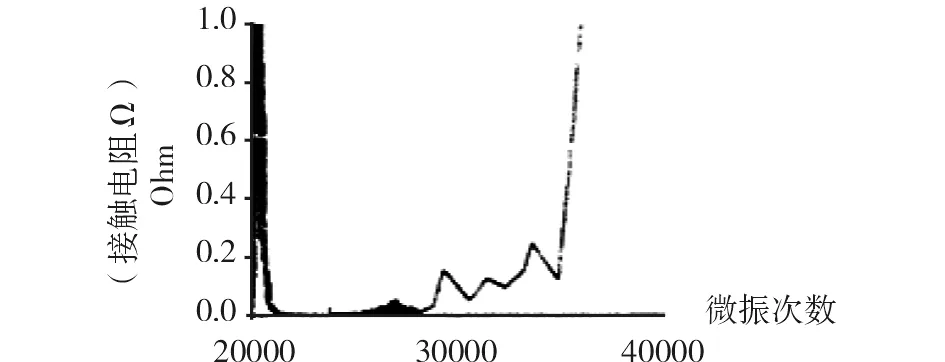

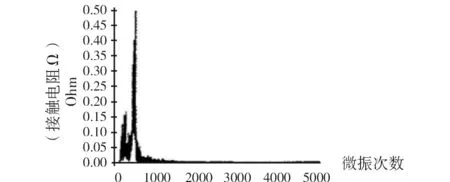

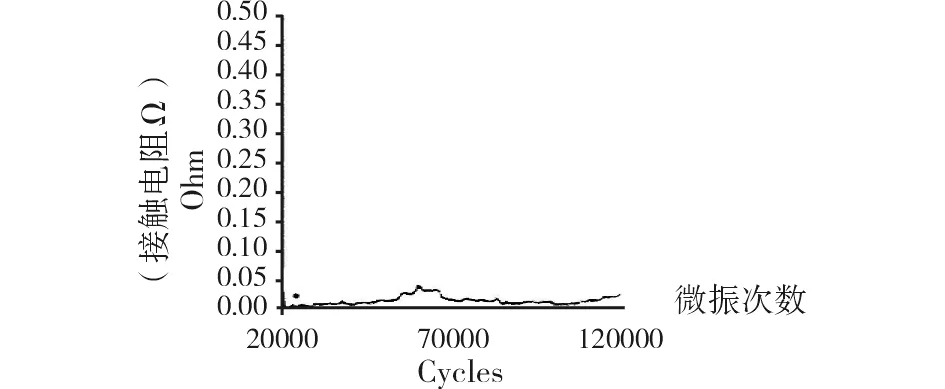

在嚴重失效的接觸件微振試驗中,即接觸件經過2萬次微振后,兩種材料的接觸電阻數據曲線出現了異常變動,參見圖1。圖2表示錫-鉛/錫-鉛接觸件接觸電阻數據變化。這兩種接觸件的初始接觸電阻較低,且較為穩定。隨后,接觸電阻開始升高。這一區域不屬于異常現象,Bryant將之描述為微振試驗過程中接觸電阻演變階段l~3。異常區域位于接觸電阻重又回到一個低而穩定值,即圖1中的D和E點。

圖2 錫鉛/錫鉛鍍后材料接觸電阻數據變化圖

為了研究接觸電阻低而穩定這一現象,我們選擇接觸電阻變化曲線圖的幾個不同點進行分析。這些點可用來確定曲線中某處接觸電阻的特征。在這幾組試驗中,讓樣品作微振試驗,直到其接觸電阻達到圖1的選擇點位,然后在每個點位進行材料研究,包括光學顯微鏡、掃描電子顯微法(SEM)和能量耗散X射線分析儀(EDX)對材料進行研究。

圖1 微振試驗特征曲線

各個點的位置見圖1。A點為接觸電阻第一個低而穩定的初始位置;B點為接觸電阻第一次躍升位置;C點為接觸電阻第一次躍升的峰值位置。注意,錫-鉛/錫鉛接觸件在C點的接觸電阻值較高,且其中一個鍍金十字棒微振幾次就出現這一現象。我們發現,金/錫鉛接觸件的微振性能較差。D點為接觸電阻回到低而穩定狀態的初始點;E點則是接觸電阻重又走向不穩定狀態的端點;F點接觸電阻值超過C點并發生在第二次躍升階段;G點為微振次數達到2萬次時的接觸電阻位置;H點為5條長磨痕微振2萬次后,磨痕未經處理時的接觸電阻位置。

在對圖1中的微振曲線進行材料研究后,再繼續進行微振試驗。在這種情況下,微振試驗應持續到接觸電阻值超過0.5Ω為止,然后將試樣分開,在磨痕上滴上PAG,再作5次長時摩擦,微振試驗繼續進行,直到接觸電阻又回到低而穩定值。

4 試驗結果

4.1.1 鉛/錫鉛鍍層

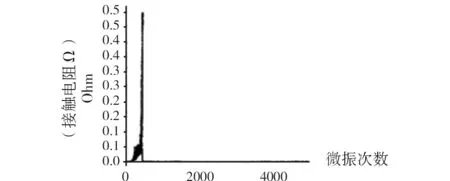

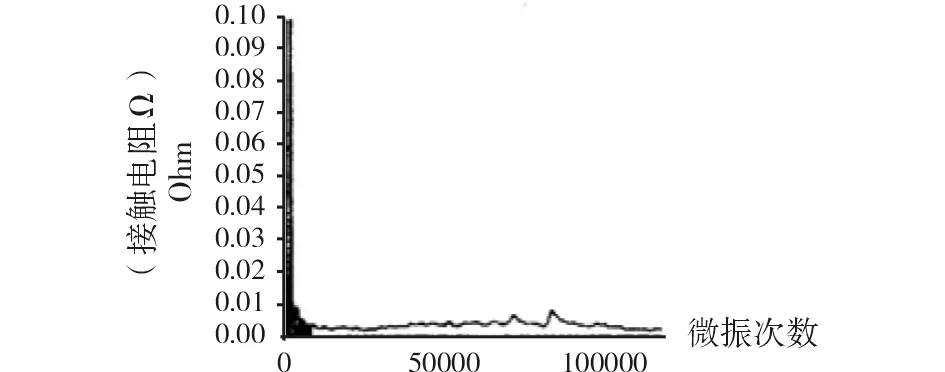

在試驗第一階段,磨痕不作處理。這樣做只是用于模擬連接器,以此作為恢復失效連接器接觸并為未來處理效果對比建立參照基準。正如預料的那樣,在完成5條長時摩擦及隨后的微振試驗后,接觸電阻上升得很快,且無法再恢復到低而穩定狀態。從這5次長時摩擦所收集的接觸電阻數據的典型實例參見圖3。在這數字中,循環2萬次時雖然不存在一個穩定期,但在試驗次數達到80次左右時。其接觸電阻實際上即已降至一個較低的值。

圖3 微振2萬次后,錫-鉛/錫鉛鍍層接觸電阻的典型變化

表3中所述的另一組試驗條件采用接觸件清洗劑作為失效接觸件處理劑。微振2萬次后,試驗停止,將接觸件分開,再在其接觸界面之間噴上專用清洗劑,將接觸件輕輕關上,再作5次長時間摩擦,然后繼續進行試驗,使微振次數超過10萬次。

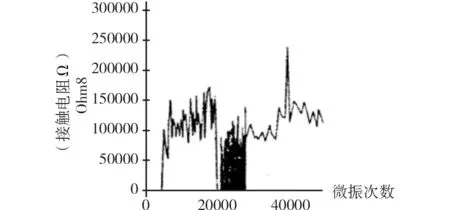

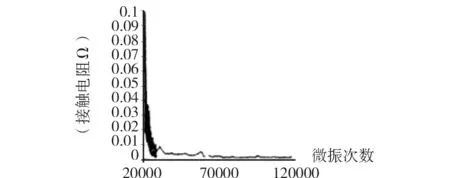

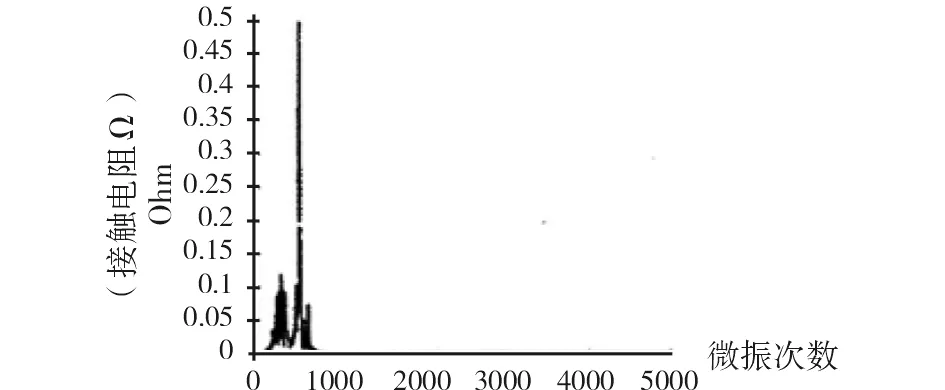

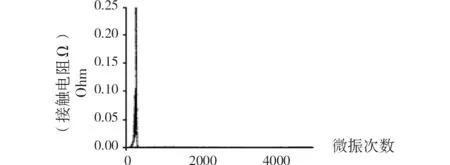

采用清洗劑后,其接觸電阻變化見圖4、圖5。由圖5可見,接觸件清洗劑可以使失效的接觸件暫時恢復。我們注意到,在最初的5次重復試驗過程中,失效接觸件恢復到低而穩定狀態時,其微振次數變化較大,再增加試驗次數,以確定這一變化的原因所在。如果清洗劑完全揮發,在5條長摩擦之前,可能會縮短低而穩定狀態持續的時間。相反,如果接觸件清洗劑沒有完全揮發之前再進行5條長摩擦,其低而穩定狀態的持續時間會延長。

圖4 微振2萬次后采用接觸面清洗劑后錫鉛/錫-鉛鍍層材料的接觸電阻變化曲線

圖5 采用接觸面清洗劑后接觸電阻的變化圖例

第三組試驗條件采用PPE作為失效接觸件處理劑。微振2萬次后,試驗停止,將接觸件分開,再在其接觸界面之間噴上PPE,將接觸件輕輕合上,再做5次長時間的摩擦,然后繼續完成剩下的10萬次微振試驗。圖6和圖7為典型的接觸電阻變化曲線。可以看出,PAG可以使失效接觸件功能恢復,并使接觸電阻在試驗過程中保持低而穩定狀態。

圖6 微振2萬次后,涂敷PPE之后錫鉛/錫鉛鍍層材料的典型接觸電阻數據圖

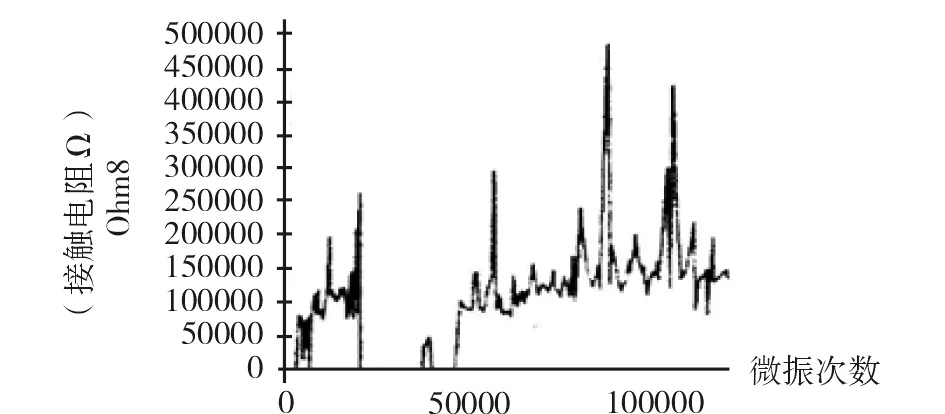

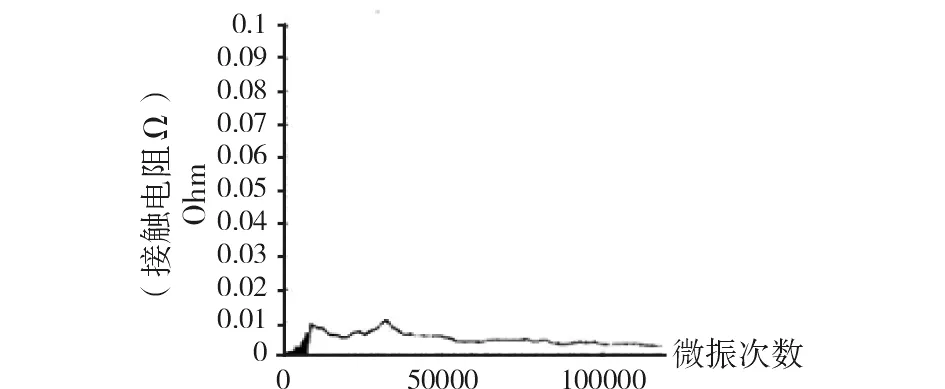

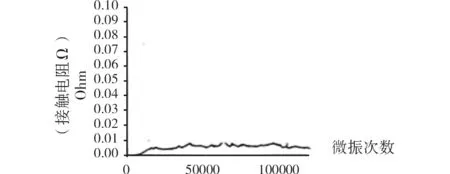

第四組試驗條件采用PAG作為失效接觸件處理劑。微振2萬次之后,試驗停止,將接觸件分開,再在其接觸界面之間噴上PAG,將接觸件合上,再做5次長時間的摩擦,然后繼續完成剩下的10萬次微振試驗。其接觸電阻變化曲線見圖8和圖9。由此可見,PAG可以使失效的接觸件恢復功能并使其接觸電阻在每次試驗過程中保持低而穩定的狀態。

圖8 微振2萬次、涂敷PAG后錫鉛/錫鉛鍍層接觸電阻變化

圖9 涂敷PAG后,接觸電阻保持低而穩定狀態

第五組試驗條件采用PAG作為失效接觸件處理劑。這組試驗與第四組有所不同,因為接觸電阻不允許升到那么高。一旦接觸電阻超過0.5Ω,試驗即刻停止,然后將接觸件分開,再在其接觸界面之間噴上PAG,將接觸件輕輕合上,再做5次長時間的摩擦,然后繼續試驗,直到試驗總次數達到2萬次為止。其接觸電阻變化曲線見圖10和圖11。

圖10 典型接觸電阻數據圖形,其暫停試驗判據為0.5Ω

圖11 失效判據為0.5Ω的接觸表面經過處理后接觸電阻所處于低而穩定狀態

第六組試驗條件則采用20%的PAG和80%的異丙醇混合液作為處理劑。可以發現,用該液體的20%稀釋液制備的接觸件涂層如涂覆在新的接觸件上,則可以防止發生微振腐蝕。在這組試驗中,一旦接觸電阻超過0.5Ω,就在接觸界面噴上PAG,再做5次長時摩擦,然后繼續試驗,見圖12和圖13。這種PAG溶液可以使失效的接觸件功能恢復,并使接觸電阻在剩下的試驗中保持低而穩定狀態。

圖12 接觸電阻變化圖形,其暫停試驗的判據為0.5Ω

圖13 涂敷未經稀釋的PAG后,接觸電阻保持低而穩定狀態

第七組試驗條件采用PAG與煅制二氧化硅混合液作為處理劑。煅制的二氧化硅可作為增稠劑,以制備接觸件潤滑脂。可以發現,根據增稠劑制備的潤滑脂可以防止發生微振腐蝕。在這組試驗中,一旦接觸電阻超過0.5Ω,就在接觸界面噴上PAG,再做5次長時摩擦,然后繼續試驗。圖14和圖15為該組試驗接觸電阻變化曲線。這種PAG溶液可使失效接觸件功能恢復,并使接觸電阻在剩下的試驗過程中保持低而穩定狀態。

圖14 典型的接觸電阻圖形,其暫停試驗的判據為0.5Ω

圖15 涂敷PAG潤滑脂后,接觸電阻保持低而穩定狀態

第八組試驗條件同樣采用PAG作為失效接觸件的處理劑。但在這組試驗中,一旦接觸電阻超過0.25Ω,就在其接觸界面之間噴上PAG,再做5次長時摩擦閉合,然后繼續進行微振試驗,直到微振試驗次數達到12萬次為止。

圖16 接觸電阻變化圖形,其暫停試驗判據為0.25Ω

圖17 失效判據為0.25Ω的接觸表面經處理后接觸電阻處于低而穩定狀態

4.1.2 金/錫-鉛鍍層

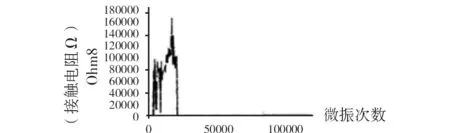

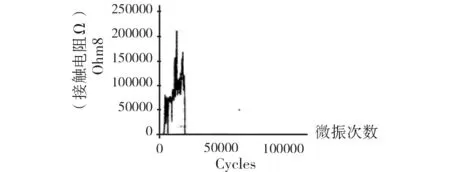

在完成上述微振試驗之后,金/錫-鉛鍍層就可以進行試驗分析。第一組金/錫鉛鍍層試驗采用與第一組錫-鉛/錫鉛鍍層微振試驗相同的試驗條件,所得出的結果也極為相似。正如預料的那樣,未經處理的接觸件其接觸電阻很快便退化,而且無法再恢復到低而穩定狀態。本組5次循環試驗所收集的接觸電阻數據的典型實例參見圖18。雖然在試驗2萬次時,未發現接觸電阻處于穩定狀態,但在微振60次時,接觸電阻已經降至較低水平。

圖18 微振2萬次后,未經處理的金/錫鉛鍍后接觸電阻變化曲線

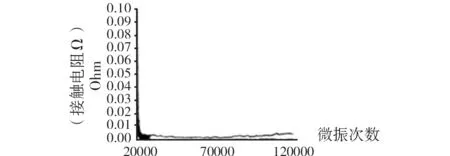

第八組試驗條件采用PAG作為失效金/錫-鉛接觸件處理劑。當微振次數達到2萬次時,試驗停止,將接觸件分開,在其磨痕處涂敷PAG,將接觸件合上,然后再做10萬次微振試驗,見圖20。實際上,接觸電阻在剩下的試驗中始終保持低而穩定狀態。

圖19 微振2萬次、涂敷PAG后錫鉛/金鍍層接觸電阻數據圖形

圖20 涂敷PAG后,錫-鉛/金鍍層材料的接觸電阻數據圖

4.2 材料分析

研究材料是為了探討在微振試驗中失效錫-鉛接觸件在功能恢復中接觸電阻的異常變化曲線,并分析PAG對錫-鉛鍍層微振特性的影響。分析表明,錫-鉛/錫鉛和金/錫-鉛接觸件接觸電阻的第一次增大是因其表面錫-鉛合金的氧化。注意,錫-鉛/錫-鉛接觸件的接觸電阻第一次達到的最大值比較高,這是兩個表面的氧化導致其接觸電阻升高。這與金/錫鉛接觸件中的表面氧化恰恰相反。

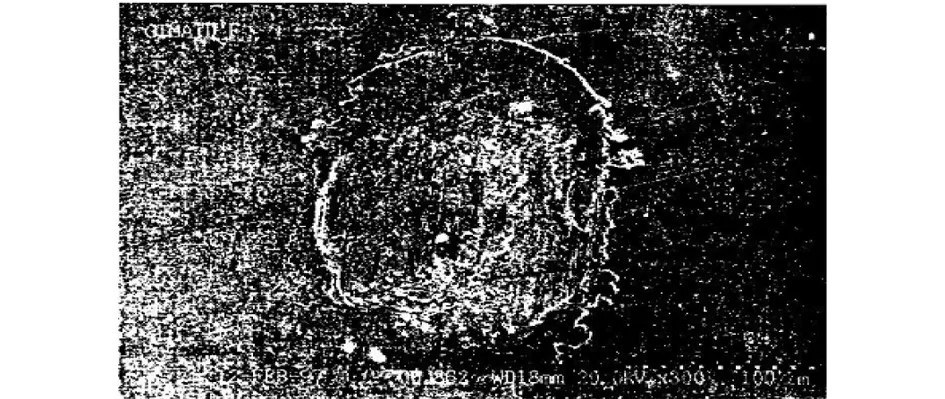

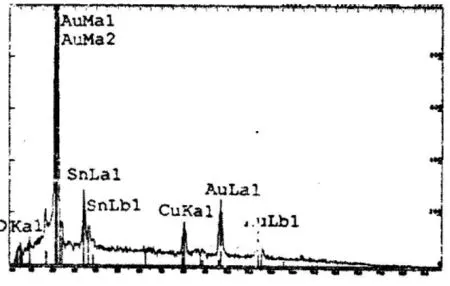

接觸電阻第一次達到最大值后減小是由于表面氧化膜的斷裂以及銅基底層的暴露。D點的金/錫-鉛滑動棒的SEM圖見圖22。銅基底層暴露在圖22中心區域1。在該區域,通過EDX光譜沒有檢測出含氧峰值。在圖21中4~6區,可以檢測出金、銅和錫。合金量最高的區域是4區,該區EDX光譜見圖22。

圖21 D點處鍍錫-鉛十字棒微振表面SEM圖

圖22 上圖4區的EDX光譜圖

金屬遷移的方向一般是從較為柔軟的金屬表由到鈷硬化鍍金層。所以,金從鍍金棒遷移到錫鉛鍍層可以解釋為金屬間復合物作為表面材料被磨蝕掉了。這些暴露的金屬間復合物比其接觸的金鍍層硬度高。可見,即使在室溫下也可以在錫-鉛/銅界面上形成Cu6Sn5。

圖22中圍繞中心區的表面覆蓋著氧化錫和鉛。錫-鉛/錫-鉛接觸件發現了類似的氧化膜。由圖22可見,錫-鉛/錫-鉛接觸件的EDX光譜圖上存在較高的特征含氧峰值。這種含氧峰值是鍍錫-鉛十字棒上形成的氧化膜的特征。

圖23是E點鍍金棒表面的SEM圖。在該點,接觸電阻極低而且極為穩定。在中心區域,通過EDX光譜圖可以檢測出銅和鋅元素。因此,銅底層磨穿后露出黃銅基底層。我們發現兩種鍍層的黃銅基底層都暴露出來了。在圖23中,黃銅基底層露出,但在EDX光譜圖中也檢測出金、錫和鎳。錫從鍍錫-鉛十字棒上遷移到鍍金棒上,其遷移的方向是從較為柔軟的錫-鉛表面到鈷硬化鍍金層。

圖23 E點處鍍金十字棒的微振表面SEM圖

5 結論

本研究旨在尋找使嚴重失效的錫-鉛和金/錫鉛接觸件功能恢復的方法。我們通過光學顯微鏡、掃描電子顯微鏡和能量耗散X射線分析儀器對材料進行了研究。第一種處理方法是將微振運動從40μm增大到250μm,以模擬連接器插拔動作。這一方法沒有實質效果。第二種方法是使用接觸件清洗劑。雖然接觸件清洗劑可以暫時將其接觸電阻減小到較低水平,但其作用不會持久。第三、第四種處理方法是分別采用潤滑劑PPE和PAG。潤滑劑PPE和PAG可以使接觸電阻恢復到一個低而穩定的狀態,且其持續時間比前面的處理方法長得多。

另外兩種試驗是在沒有嚴重失效的接觸件上完成的。這一系列試驗分別用濃縮和稀釋的PAG來完成。PAG采用兩種方法進行稀釋:一種是20%PAG和80%異丙醇,一種則采用煅制的二氧化硅來制備一種潤滑脂。這些試驗都很成功,因為接觸電阻均能恢復到低而穩定狀態。