基于硅鋁合金密封連接器玻璃封接技術(shù)研究

楊政勇,彭澤輝,王 永

(貴州航天電器股份有限公司,貴州貴陽(yáng),550000)

1 引言

隨著現(xiàn)代電子信息技術(shù)的迅速發(fā)展,玻璃與金屬封接在電子元件、半導(dǎo)體器件中的應(yīng)用越來(lái)越廣泛。熱膨脹系數(shù)、熱導(dǎo)率和密度是現(xiàn)代電子封裝材料必須考慮的三大要素。理想的電子封裝材料應(yīng)滿足以下性能要求:①合理的膨脹系數(shù),封裝材料與連接器之間的膨脹系數(shù)要匹配,以免焊接時(shí)或組件工作時(shí),兩者的熱膨脹系數(shù)差異產(chǎn)生熱應(yīng)力而使產(chǎn)品受損;②導(dǎo)熱性能好,能及時(shí)將半導(dǎo)體工作產(chǎn)生的大量熱量散發(fā)出去,保護(hù)內(nèi)部不因溫度過高而失效;③氣密性好,能抵御高溫、高濕、腐蝕、輻射等有害環(huán)境對(duì)電子器件的影響;④強(qiáng)度和剛度高,對(duì)組件內(nèi)部起到支撐和保護(hù)作用;⑤良好的加工成型和焊接性能,以便于加工成各種復(fù)雜形狀和利于焊接封裝;⑥對(duì)應(yīng)用于航空航天領(lǐng)域中的電子封裝材料,其密度要求盡可能的小,以減輕器件的重量[1,2,3]。

航空、航天、電子等單位各種電子設(shè)備特別是T/R組件上使用了大量的封接密封連接器,這些密封連接器大多數(shù)采用可伐合金與玻璃封接而成。當(dāng)前,隨著硅鋁合金材料在T/R組件殼體上的廣泛應(yīng)用,可伐合金密封連接器因膨脹系數(shù)差異較大,與硅鋁合金殼體焊接封裝匹配性較差,焊接后因應(yīng)力較大,容易產(chǎn)生密封性失效。同時(shí)可伐合金無(wú)法滿足航空航天輕量化需求,并且導(dǎo)熱率較低,對(duì)產(chǎn)品壽命會(huì)產(chǎn)生影響。硅鋁合金具有熱膨脹系數(shù)可控,熱導(dǎo)性能好,比強(qiáng)度和剛度較高,鍍覆性能和焊接性能好等優(yōu)異性能,符合電子封裝技術(shù)小型化、輕量化、高密度組裝化方向發(fā)展的要求[4]。因此,硅鋁合金與玻璃封接工藝是密封連接器的一個(gè)研究方向。

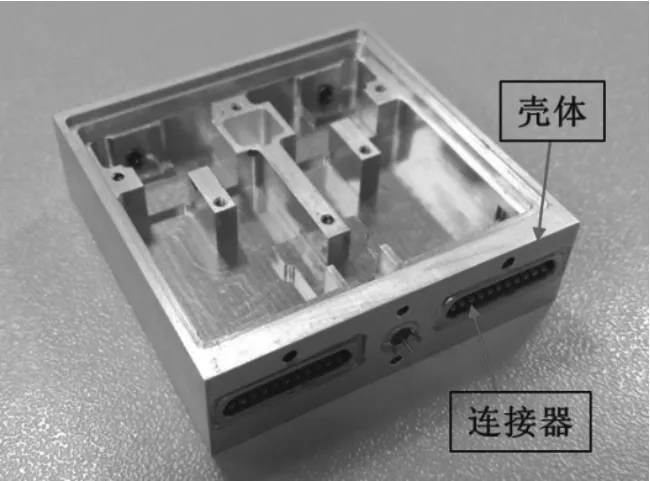

圖1 與TR殼體裝配示意圖

2 硅鋁合金與玻璃熔封工藝研究

2.1 封接玻璃選擇

玻璃應(yīng)選用低溫封接玻璃,因?yàn)楣桎X合金外殼中含有鋁,其耐高溫能力較差,最高不能超過600℃,溫度過高會(huì)使鋁變軟熔化,從硅鋁合金中析出團(tuán)聚,最終導(dǎo)致硅鋁合金材料軟化變形。因此,選用玻璃的封接溫度理論不應(yīng)超過580℃。本項(xiàng)目中,選用了三種低溫封接玻璃進(jìn)行驗(yàn)證。浸潤(rùn)性是考察玻璃與金屬能否實(shí)現(xiàn)良好封接的關(guān)鍵指標(biāo),為了驗(yàn)證玻璃與硅鋁合金的浸潤(rùn)效果,將上述三種玻璃,按其指導(dǎo)封接溫度與硅鋁合金板進(jìn)行熔封,檢測(cè)其浸潤(rùn)角。試驗(yàn)結(jié)果表明,鉛系玻璃與硅鋁合金的浸潤(rùn)性最好,其次是鉍酸鹽系玻璃,磷酸鹽系玻璃與硅鋁合金的浸潤(rùn)性最差。

表1 低溫玻璃材料參數(shù)

將三種不同體系的玻璃與硅鋁合金進(jìn)行熔封試驗(yàn),兩種非鉛系低溫玻璃的熔封溫度較高,其中磷酸鹽系玻璃已接近鋁析出溫度,該玻璃與硅鋁合金的浸潤(rùn)效果較差,玻璃未能鋪開在外殼上,屬封接不良現(xiàn)象;鉍酸鹽系玻璃封接溫度相對(duì)較低,最佳封接溫度在(540~570)℃區(qū)間,可避免熔封時(shí)硅鋁合金變形,封接后的產(chǎn)品密封性也較好。鉛系低溫玻璃的熔封溫度較低,在520℃左右即可實(shí)現(xiàn)良好封接,玻璃與引腳及外殼的浸潤(rùn)性相對(duì)較好,雖然其樣件密封性合格,但該玻璃因其強(qiáng)度較差,在引腳根部存在細(xì)微裂紋,存在一定的隱患,且粘附石墨嚴(yán)重,會(huì)和石墨牢固的結(jié)合在一起。

2.2 外殼及引腳材料選擇

TR殼體材料使用的硅鋁合金牌號(hào)通常硅含量為50%的硅鋁合金,為了與之匹配,玻璃封接所用的外殼材料也以AlSi50為主。AlSi50材料膨脹系數(shù)約為115×10-7/℃,根據(jù)玻璃封接膨脹系數(shù)匹配理論,引腳材料需滿足幾個(gè)要求,一是其膨脹系數(shù)要跟硅鋁合金相接近,二是金屬材料與玻璃浸潤(rùn)性良好,三是可加工性較好。根據(jù)這幾點(diǎn)要求,與硅鋁合金膨脹系數(shù)較為接近,可作為引腳備選的材料有4J50膨脹合金和低碳鋼。4J50和低碳鋼均是玻璃封接常用的金屬材料,與AlSi50膨脹系數(shù)相接近,均可作為硅鋁合金封接的引腳材料。

為了驗(yàn)證4J50和低碳鋼材料對(duì)硅鋁合金封接性能的影響,采用某型號(hào)產(chǎn)品進(jìn)行熔封試驗(yàn),所用的材料組合及熔封驗(yàn)證結(jié)果見表2所示。

表2 不同材料組合對(duì)比封接試驗(yàn)

從試驗(yàn)結(jié)果來(lái)看,AlSi50+10#鋼+鉍系玻璃這個(gè)材料組合,熔封后玻璃子不會(huì)產(chǎn)生裂紋,同時(shí)密封性合格,說(shuō)明該組材料組合的匹配性較好,而采用4J50材料作為引腳進(jìn)行熔封后,樣件均漏氣,說(shuō)明4J50材料作為引腳在與低溫玻璃進(jìn)行封接時(shí),封接界面的浸潤(rùn)性不好,玻璃與金屬的結(jié)合強(qiáng)度不高,容易造成漏氣。

4J50和低碳鋼作為引腳的兩種材料,對(duì)外殼合件密封性產(chǎn)生了不同的影響,經(jīng)分析認(rèn)為,主要是由于兩種材料成分引起封接強(qiáng)度的差異。4J50材料含有多種成分,其中的鎳元素難被氧化,影響了金屬與玻璃封接的浸潤(rùn)性和封接強(qiáng)度。低碳鋼由單一的鐵元素組成,鐵的的氧化則容易得多,鐵在高溫下氧化會(huì)很快生成鐵的氧化物,且氧化膜厚度隨著時(shí)間的延長(zhǎng)呈線性增長(zhǎng)趨勢(shì),低碳鋼不存在氧化不足問題,能夠快速的氧化并達(dá)到所需厚度,實(shí)現(xiàn)與玻璃的良好浸潤(rùn)。因此,引腳材料中選擇低碳鋼要比4J50更適合用于矩形密封連接器的熔封。

2.3 硅鋁合金氧化研究

硅鋁合金與玻璃的浸潤(rùn)性是確保產(chǎn)品密封性和封接強(qiáng)度的關(guān)鍵影響因素,為了提高金屬與玻璃的浸潤(rùn)性,通常在熔封前需要對(duì)金屬進(jìn)行氧化處理,由于硅鋁合金材料與傳統(tǒng)的可伐合金、低碳鋼等材料差異較大,傳統(tǒng)的氧化工藝已無(wú)法適用,需要對(duì)硅鋁合金的氧化機(jī)制進(jìn)行研究。

硅鋁合金外殼在高溫中進(jìn)行氧化處理后,外殼表面顏色無(wú)明顯變化,仍然呈現(xiàn)出金屬基體的亮銀色。檢測(cè)高溫氧化后樣件表面的成分,其氧元素含量較低,約在3%~4%,屬于輕微氧化級(jí)別。說(shuō)明空氣中高溫氧化對(duì)硅鋁合金無(wú)明顯作用。用高溫氧化的硅鋁合金外殼鉍系和鉛系兩種玻璃進(jìn)行熔封后,其樣件均出現(xiàn)漏氣現(xiàn)象,說(shuō)明表面未被氧化的硅鋁合金與玻璃浸潤(rùn)效果較差,無(wú)法滿足密封性要求。

硅鋁合金是由硅和鋁兩種材料組成,由于硅和鋁兩種材料性能的差異較大,無(wú)法通過高溫熔煉等方式進(jìn)行高度融合而形成致密的合金,只能通過浸滲或沉積等工藝制造而成,當(dāng)前生產(chǎn)的硅鋁合金,其致密度仍然不高,存在較多的小孔隙,當(dāng)在硅鋁合金和可伐合金表面滴酒精時(shí),酒精立即滲入硅鋁合金里面,而可伐合金表面的酒精則會(huì)快速的鋪開,并未立即深入金屬里面,這說(shuō)明硅鋁合金吸濕性較強(qiáng),存在較大的孔隙率。為了解決硅鋁合金孔隙的問題,對(duì)硅鋁合金外殼進(jìn)行鍍鎳(8~13μ)封閉處理,并在450℃下氧化2小時(shí),氧化后外殼表面顏色由鍍鎳時(shí)的灰白色變形灰藍(lán)色,說(shuō)明外殼表面的鎳層已發(fā)生了一定的氧化。檢測(cè)結(jié)果表明,通過對(duì)外殼進(jìn)行鍍鎳,再進(jìn)行高溫氧化,外殼表面的氧元素含量達(dá)到17%,明顯高于未鍍鎳空氣氧化,說(shuō)明外殼鍍鎳后的氧化膜較厚,在理論上可實(shí)現(xiàn)與玻璃的良好浸潤(rùn)。將預(yù)鍍鎳的外殼與低碳鋼引腳及鉍系、鉛系玻璃低溫玻璃進(jìn)行熔封后,期產(chǎn)品密封性均合格。外殼鍍鎳后,把硅鋁合金表面的微孔進(jìn)行了有效封堵,有利于提升密封性,同時(shí)對(duì)外殼進(jìn)行氧化后,在外殼表面形成一層氧化膜,可有效提高硅鋁合金外殼與玻璃的浸潤(rùn)性。

2.4 硅鋁合金封接工藝研究

由于硅鋁合金與低溫玻璃熔封屬于低溫封接技術(shù),常規(guī)的可伐合金熔封則屬于高溫封接技術(shù),兩者封接工藝不同,需要對(duì)硅鋁合金的封接工藝進(jìn)行研究。

硅鋁合金材料由于有鋁元素的存在,材料耐溫性較低,經(jīng)實(shí)際測(cè)試,AlSi50最高耐溫為580℃,超過該溫度,硅鋁合金中的鋁會(huì)熔化析出,使材料組織出現(xiàn)變化,零件變形。熔封使用高純氮?dú)獗Wo(hù)爐,主要驗(yàn)證熔封溫度和熔封時(shí)間,將鉍酸鹽玻璃放在硅鋁合金板上進(jìn)行熔封溫度驗(yàn)證,得到了最佳熔封溫度為550±15℃,在該溫度條件下,通過組裝零件進(jìn)行熔封驗(yàn)證,其最佳熔封時(shí)間為25~30min,熔封時(shí)間過短,玻璃還未充分熔融,熔封時(shí)間過長(zhǎng),玻璃表面粗糙,出現(xiàn)過燒現(xiàn)象。

通過試驗(yàn),得到硅鋁合金和鉍酸鹽玻璃的最佳封接工藝參數(shù),其熔封工藝曲線見圖2所示。

圖2 硅鋁合金低溫玻璃封接工藝曲線

3 結(jié)論

本文主要對(duì)硅鋁合金封接工藝進(jìn)行研究,通過對(duì)硅鋁合金新型玻璃封接材料以及低溫封接玻璃的性能特點(diǎn)進(jìn)行研究,確定了適合于微矩形硅鋁合金密封連接器低溫玻璃封接的材料組合(AlSi50外殼+低碳鋼引腳+鉍酸鹽玻璃)。通過對(duì)硅鋁合金的前處理工藝進(jìn)行研究,制定了合理的前處理工藝方案,硅鋁合金外殼采用預(yù)先鍍鎳,再進(jìn)行高溫氧化的方式,可解決封接過程中產(chǎn)品漏氣問題,實(shí)現(xiàn)硅鋁合金與玻璃的牢固結(jié)合。通過對(duì)封接玻璃的熔封工藝參數(shù)進(jìn)行研究,得到了合理的硅鋁合金低溫封接工藝曲線,為確保密封連接器性能指標(biāo)提供可靠的工藝保障。硅鋁合金玻璃封接技術(shù)是當(dāng)前玻璃封接技術(shù)的發(fā)展方向,能滿足用戶對(duì)連接器輕量化、高散熱以及集成化等要求,符合密封連接器產(chǎn)業(yè)發(fā)展趨勢(shì)。