銅鉬混合精礦磁浮聯合工藝分離試驗研究

盧 濤 袁致濤 宋 坤 童佳誠 張紅華1

(1.江西銅業集團有限公司,江西南昌330096;2.江西銅業技術研究院有限公司,江西南昌330096;3.東北大學資源與土木工程學院,遼寧沈陽110819)

鉬作為一種稀有金屬和戰略資源,廣泛應用于 鋼鐵、電子、石油、化工、兵器及航天航空等領域,是現代高科技發展必不可少的原料之一。我國鉬資源較為豐富,儲量約占世界總儲量的一半以上[1]。斑巖型銅鉬礦床是我國鉬金屬的主要來源,其銅鉬礦物主要為黃銅礦與輝鉬礦,原礦品位低、嵌布粒度細,銅鉬礦物緊密連生,可浮性相近,銅鉬分離困難[2-3]。德興銅礦新技術廠采用浮選法對銅鉬混合精礦進行分離,需要添加大量硫化鈉抑銅浮鉬,藥劑成本高,同時產生大量高COD堿性廢水,水處理成本高,嚴重影響企業經濟效益。

目前,銅鉬分離研究與實踐以浮選為主[4-8]。研究表明,黃銅礦的平均比磁化系數為67.53×10-9m3/kg,具有一定的磁性;輝鉬礦的平均比磁化系數為 -0.098×10-9m3/kg,為典型的非磁性礦物[9]。根據磁選原理,在一定的磁感應強度條件下可以實現黃銅礦與輝鉬礦的有效分離。有學者將脈動高梯度磁選機用于銅鉬分離取得了一定的效果[10-11],鑒于此,本研究以德興銅礦銅鉬混合精礦為對象,采用磁浮聯合工藝開展銅鉬分離試驗,旨在探索銅鉬高效分離新工藝,為銅鉬資源的高效分離提供技術支撐。

1 試樣、設備及藥劑

1.1 試 樣

試樣為德興銅礦大山選礦廠生產的銅鉬混合精礦,其化學多元素分析、礦物組成分析及粒度分析結果分別見表1、表2及表3。

注:Au、Ag含量單位為g/t。

由表1可知,試樣銅、鉬含量分別為25.28%、1.09%。進一步的研究表明,伴生金、銀主要富集于銅礦物中,可通過后續冶煉工藝綜合回收。

由表2可知,試樣中金屬礦物主要為黃銅礦,其次是黃鐵礦及少量的黝銅礦、輝鉬礦;非金屬礦物主要為石英及少量的正長石、綠泥石和黑云母等。

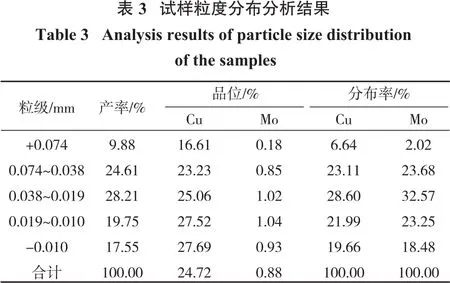

由表3可知,試樣嵌布粒度較細,+0.074 mm粒級產率僅為9.88%,-0.038 mm粒級產率為65.51%;+0.074 mm的較粗粒級銅、鉬品位均比較低,隨著粒級變細,銅品位逐漸升高,而鉬品位在各粒級中差別不大。

進一步的MLA分析表明,試樣中黃銅礦單體解離度為91.57%,未解離的黃銅礦主要與黃鐵礦及脈石礦物連生;輝鉬礦單體解離度為95.23%,未解離的輝鉬礦主要與黃銅礦及少量脈石礦物連生。試樣中黃銅礦與輝鉬礦解離度高,為磁選分離創造了有利條件。

1.2 試驗設備及藥劑

磁選試驗采用沈陽隆基電磁科技股份有限公司設計制造的LYS-S型有色磁分選機,處理能力為50 kg/h;浮選試驗采用吉林探礦機械廠生產制造的XFD系列浮選機,槽體容積0.5~3.0 L。

浮選試驗所用藥劑均取自德興銅礦,各藥劑均為工業級產品,硫化鈉為黃銅礦抑制劑,配制成濃度20%的溶液添加;水玻璃為脈石抑制劑,稀釋成濃度5%的溶液添加;六偏磷酸鈉為礦漿分散劑,配制成濃度5%的溶液添加;煤油為輝鉬礦浮選捕收劑,原液直接添加。

2 試驗方法

取現場銅鉬混合精礦礦漿給入磁選給礦攪拌桶,通過補加水及礦漿循環系統控制磁選給礦濃度穩定,設置磁選原礦、精礦、尾礦3個取樣機進行自動取樣。依次調節背景磁感應強度、脈動頻率、轉環轉速、處理量開展條件試驗,確定較優的參數組合,并開展現場連續磁選試驗,驗證磁選指標,試驗設備聯系如圖1所示。

浮選試驗以磁選擴大試驗尾礦為原料,采用實驗室小型浮選機進行分離試驗。

3 試驗結果與討論

3.1 磁選分離試驗

3.1.1 磁選條件試驗

采用單一磁選工藝流程,選擇菱形網狀磁介質,在礦漿濃度為20%的條件下,對背景磁感應強度、脈動頻率、轉環轉速及處理量進行單因素條件優化試驗,以獲得最佳的磁選工藝條件。

3.1.1.1 背景磁感應強度的影響試驗

固定脈動頻率為25 Hz、轉環轉速為30 Hz、處理量為900 g/min,考察背景磁感應強度對磁選指標的影響,結果如圖2所示。

由圖2可知,隨著背景磁感應強度提高,磁選精礦產率顯著增加,而磁選精礦鉬損失率也隨之增大。為實現較高的精礦產率、較低的鉬損失率,后續試驗背景磁感應強度定為1.5 T。

3.1.1.2 脈動頻率的影響試驗

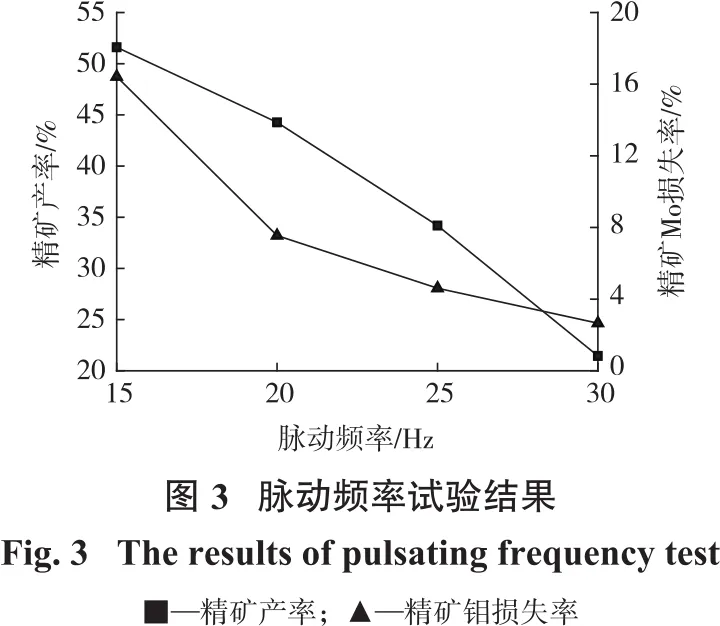

磁選過程中增加礦漿脈動作用,有利于礦漿中固體顆粒的有效分散,降低鉬在精礦中的夾雜損失。固定背景磁感應強度為1.5 T、轉環轉速為30 Hz、處理量為900 g/min,考察脈動頻率對磁選指標的影響,結果如圖3所示。

由圖3可知,隨著脈動頻率的增大,磁選精礦產率顯著降低,同時磁選精礦鉬損失率也隨之減少。綜合考慮,后續試驗磁選脈動頻率定為20 Hz。

3.1.1.3 轉環轉速的影響試驗

磁選機轉環轉速與精礦產率及礦物夾雜有著重要聯系。固定背景磁感應強度為1.5 T、脈動頻率為20 Hz、處理量為900 g/min,考察轉環轉速對磁選指標的影響,結果如圖4所示。

由圖4可知,隨著轉環轉速的提高,磁選精礦產率逐漸增加,同時磁選精礦中鉬損失率也隨之增大。綜合考慮,后續試驗磁選轉環轉速定為30 Hz。

3.1.1.4 處理量的影響試驗

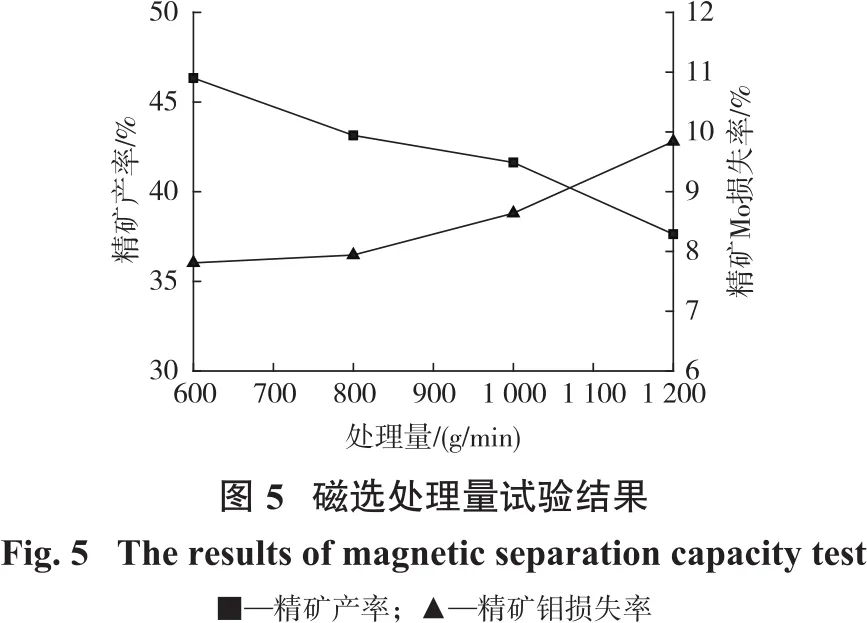

工業上要求磁選機單機處理量越大越好,但處理量增加,分選指標會變差。固定背景磁感應強度為1.5 T、脈動頻率為20 Hz、轉環轉速為30 Hz,考察處理量對磁選指標的影響,結果如圖5所示。

由圖5可知,隨著處理量的增大,磁選精礦產率降低,且鉬損失率增大。綜合考慮,后續試驗磁選處理量定為800 g/min。

3.1.2 磁選擴大試驗

根據磁選條件試驗結果及磁選設備性能,確定較優的磁選工藝參數為:背景磁感應強度1.5 T、脈動頻率20 Hz、轉環轉速30 Hz、處理量800 g/min。在此條件下,控制礦漿濃度為20%,卸礦沖洗水用量為0.4 m3/h,試驗時間為6 h,開展磁選擴大試驗,結果見表4所示。

由表4可知,針對銅、鉬含量分別為25.46%、1.03%的銅鉬混合精礦,通過1次強磁選,可以獲得產率39.16%、銅品位29.27%、銅回收率45.02%的高品位銅精礦,鉬損失僅為6.08%,銅鉬分離指標較理想。同時,鉬明顯富集在磁選尾礦中,鉬品位由1.03%提高至1.59%,有利于后續浮選分離。

3.2 浮選分離試驗

對磁選擴大試驗的尾礦開展實驗室浮選試驗,浮選工藝流程及藥劑制度如圖6所示,浮選結果見表5。

由表5可知,針對銅、鉬品位分別為23.17%,1.60%的磁選尾礦,通過閉路浮選試驗可以獲得鉬品位46.54%、鉬作業回收率93.97%合格鉬精礦,銅鉬浮選分離回收效果比較理想。

3.3 全流程試驗

根據磁選擴大試驗及浮選試驗結果,綜合計算得到磁浮聯合工藝選礦指標,結果見表6,其中綜合銅精礦為磁選精礦和浮鉬尾礦合并所得。

由表6可知,采用磁浮聯合工藝處理含銅25.56%、含鉬1.04%的銅鉬混合精礦,可以獲得銅品位26.02%、銅回收率99.79%的綜合銅精礦,以及鉬品位46.54%、鉬回收率88.30%的鉬精礦,銅鉬分離指標較理想。與原工藝相比,新工藝浮選處理量降低了40%左右,且磁選后的尾礦進行浮選,藥劑單耗也少于原工藝;鉬回收率比原工藝提高1個百分點以上。綜合計算,硫化鈉用量可降低40%以上,選廠產生的堿性廢水中COD大幅降低,每年廢水COD處理費用可節省近千萬元,具有顯著的經濟效益和環保效益。

4 結 論

(1)德興銅礦銅鉬混合精礦粒度組成較細,含銅礦物主要為黃銅礦,單體解離度91.57%,含鉬礦物為輝鉬礦,單體解離度95.23%,銅鉬礦物具有較高的單體解離度,為銅鉬分離創造了有利的條件。

(2)在磁感應強度為1.5 T、脈動頻率為20 Hz、轉環轉速為30 Hz、處理量為800 g/min、礦漿濃度為20%、卸礦沖洗水用量為0.4 m3/h的條件下開展磁選擴大試驗,獲得了產率39.16%、銅品位29.27%、銅回收率45.02%的高品位銅精礦,鉬回收率損失僅為6.08%;對磁選尾礦開展浮選分離試驗,獲得了鉬品位46.54%、鉬作業回收率93.97%的合格鉬精礦。

(3)磁浮聯合工藝處理含銅25.56%、含鉬1.04%的銅鉬混合精礦,可以獲得銅品位26.02%、銅回收率99.79%的銅精礦,及鉬品位46.54%、鉬回收率88.30%的鉬精礦,鉬回收率比原工藝提高1個百分點以上,銅鉬分離指標非常理想。