爐口段汽化煙道機械密封工藝分析與實踐

潘高峰,劉 佳,陳元升

(1.煙臺國冶冶金水冷設備有限公司,山東 煙臺 265500:2.煙臺市成曉工貿有限公司,山東 煙臺 265500)

分析爐口段氣化煙道在使用過程中出現的問題,發現與活動煙罩配合800 mm行程區受熱管制造變形占了問題的多數,如上海某鋼廠下煙罩,振石東方特鋼爐口段煙道,山西太鋼不銹鋼公司的爐口煙道都出現過此類問題。爐口段煙道(轉爐煙道)屬于A級或者B級余熱鍋爐煙道,密封性很差,會給客戶和公司造成了重大損失,所以必須對該問題進行深入的分析,通過理論和實踐相結合徹底解決出現的問題。

爐口段汽化煙道的使用環境非常惡劣的,它的主要作用就是配合活動煙罩更好的捕集,疏導轉爐冶煉過程中產生的高溫煙氣,同時防止外部空氣侵入影響煤氣回收質量以及煙氣外溢惡化工作環境。爐口段汽化煙道在整個汽化冷卻煙道運行中是非常重要的一環,對煙氣的凈化和收集煤氣質量起到決定性的意義。該機械密封工藝分析主要結合上海某大型鋼廠300 t爐口段汽化煙道。

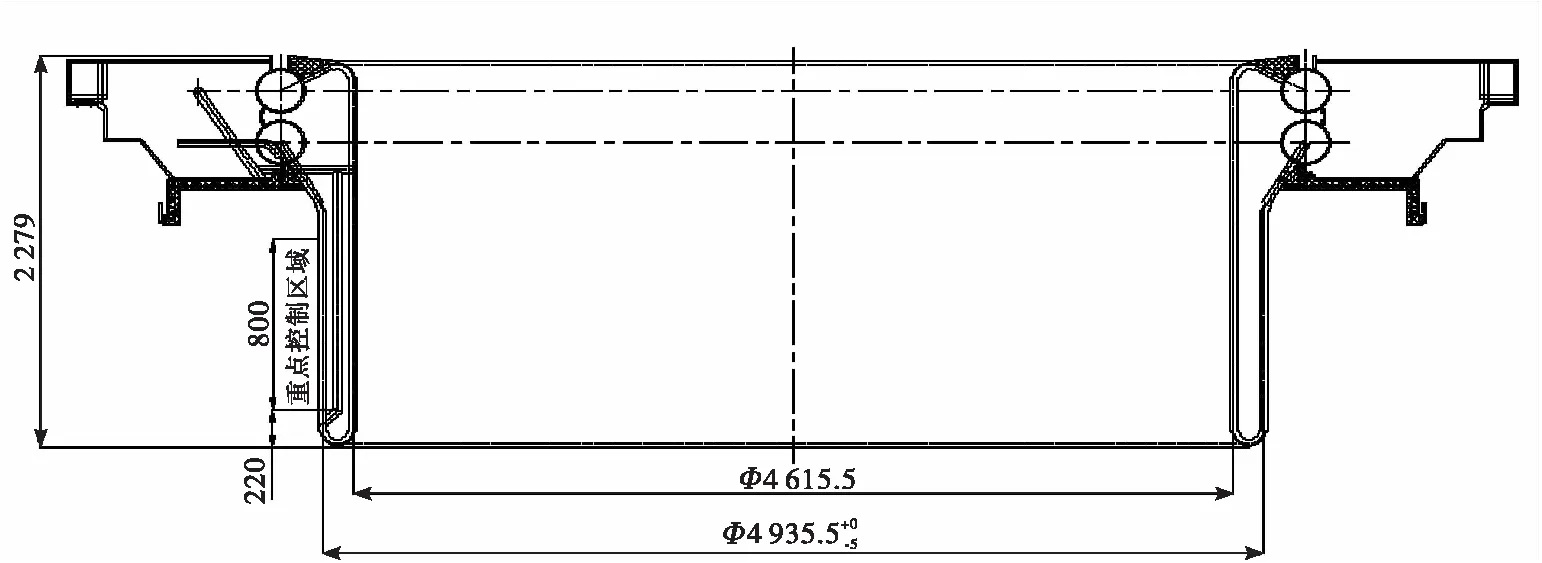

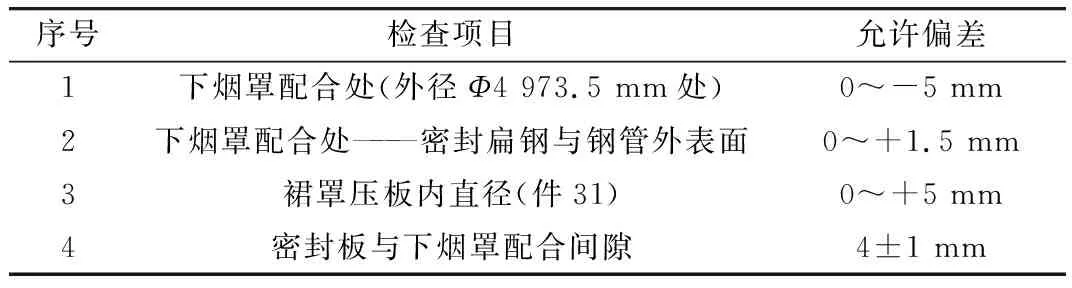

結構概括:本項目爐口段汽化煙道主體直徑4 935.5 mm,高度2 279 mm,煙道由290根受熱管組成,爐口段汽化煙道由分配集箱、下集箱、受熱管組、上集箱組成,另外為了防止汽化煙道發生變形,在汽化煙道上適當位置設置有加固環,集箱與管組的材質采用20優質碳素結構鋼。圖1為下煙罩本體,圖2為下煙罩和活動煙罩整體配合形式。

圖1 下煙罩本體

圖2 下煙罩和活動煙罩整體配合形式

制造尺寸允許偏差見表1。

表1 制造盡寸允許偏差

1 重點難點分析及對策

1.1 彎管旁彎制作精度控制

分析:本項目彎管不允許有對接焊縫,同時要保證145對”兩管組件,即:三通+兩根受熱管+扁鋼+三通”,同時還需保證受熱區域管的直線度,如果前期對旁彎不能很好的控制,將直接影響現場安裝精度。

對策:由于受熱管不允許焊接產生焊接內應力,所以使用整根管彎制方式,同時必須在通水情況下操作,實驗參數如下(見圖3、圖4)。

圖3 質檢工程師檢測

圖4 制造班組自檢

1)不通水

(1)單側焊:一根管凹8 mm,另一根管9 mm,旁彎4 mm;

(2)雙面焊:一根管凸3 mm,一根管1 mm,旁彎2 mm。

2)通水

(1)單側焊:一根管凹5 mm,另一根管3.5 mm,旁彎2.5 mm;

(2)雙面焊:一根管凸2 mm,一根管1 mm,旁彎2.5 mm。

焊接件的形位公差要求見表2。

表2 焊接件形位公差要求

1.2 如何保證煙道下部行程區的橢圓度和同心度

(1)本項目采用外側一道”光胎”和一道“月牙胎”支胎工藝,機加工光胎板內圓尺寸Φ4 975 mm(考慮焊接收縮,鋼管外徑公差,組對誤差等因素,光胎直徑方向尺寸+1.5 mm),光胎和月牙胎內側需激光切割,保證上下兩工藝胎水平且同軸。

(2)兩套工藝胎板中間距離為900 mm,確保技術要求的800 mm行程完全覆蓋,同時也便于后期密封扁鋼的焊接。

(3)鋼管定位后利用件3點焊于受熱管上,靠胎后焊接在工藝胎板上,后期去除工藝胎具時將它切割后打磨受熱管上的殘留。

(4)通循環水焊接密封扁鋼。使用實心焊絲,且使用倒流水的焊接方式。焊接過程按照技術部相關WPS執行由焊接工程師現場指導,嚴禁為了提高焊接速度將焊接電流及電弧電壓調大,使熱輸入過大,導致產生變形。為保證裙罩與下煙罩之間的運動,要求焊后下煙罩的圓度、同軸度、平面度均要符合要求(橢圓度5 mm,平面度2 mm);下煙罩行程配合處(外徑4 973.5 mm公差-5~0 mm)。密封扁鋼焊接后,對焊接高點等在保證不傷及受熱管的前提下進行打磨,要求平整光滑,不得有凸起的焊渣、焊瘤、毛刺等,防止缺陷損傷機械密封結構。

2 爐口段煙道機械密封裝配精度控制焊接工藝要點——重點焊接順序

(1)先焊接煙道外側然后焊接煙道內側,在外部拘束度最小的情況下,完成煙道外側焊接。

(2)縱向焊接(沿煙道的軸線方向):①從胎板向兩側焊接,即先焊接有胎板的位置;②分段退焊,分散焊接應力,每次施焊長度不大于300 mm,隨時注意胎板下側的焊接方向的變化。

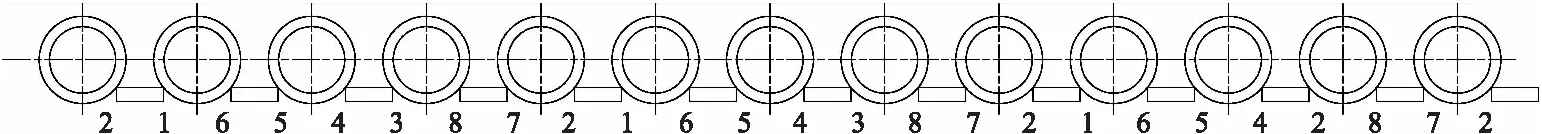

(3)周向:①順時針或逆時針對稱焊接施焊,如圖5所示;②隔四(管)焊一,如圖6所示。

圖5 順時針對稱焊接

圖6 隔四(管)焊一示意圖

(4)水冷施焊。在施焊過程中,煙道要在整體通水的情況下進行,隨時將施焊時的溫度帶走,冷卻焊接產生的溫度。

(5)實心焊絲氣保焊。

3 結 論

(1)按照本文制定的焊接工藝完全滿足實際焊接作業的要求,有效地保證了構件的焊接質量。

(2)焊接時,選用合理的焊接順序,按照工藝要求做好焊前準備工作,焊接過程中,分段退焊,通水水冷卻等措施,減少焊接變形,保證了構件的制作質量和精度。

(3)本工程實例驗證了復雜圓形構件組焊順序的重要性,通過控制構件組焊順序,焊接方法及過程控制,有效減少了構件整體的變形,提高了構件的質量和制作效率,該施工工藝對類似構件的制作起到了指導借鑒作用,推薦和借鑒意義很大,在該領域應用及其廣泛。