基于瀝青用量最優比的水庫振搗式心墻施工技術研究

徐純霞

(江蘇省漣水縣漣東灌區管理所,江蘇 淮安 223400)

水庫作為重要的儲水系統,出現滲漏會嚴重影響水庫運行的穩定性、安全性,水庫振搗式心墻以瀝青、混凝土作為主要原料,通過加熱攪拌后凝固成一種混合型材料,能夠降低水庫的滲透性,通過分層填筑和振動壓實的方式應用于水利工程、水庫以及其他水利相關項目中[1],其已經成為水庫工程施工中不可或缺的材料,而瀝青混凝土用量的最優配比對水庫振搗式心墻施工技術的應用具有重要意義。因此根據使用物料、操作機械設備、水庫基本參數等條件,研究心墻施工技術,為水庫施工提供更加安全、高效、便捷以及合理的技術手段,為縮短工期、加強水庫整體結構的穩定性,提供更加合理的技術支持。

1 研究方法

1.1 瀝青混凝土用量最優比

水庫施工過程中,瀝青混凝土用量的最優配比,直接影響心墻的施工工藝和施工效果,因此預先確定礦料級配的基本參數。骨料最大粒徑,影響水庫振搗式心墻的施工特性和力學性能,當骨料最大粒徑超過最高限值時,則粗骨料和細骨料之間容易分離,粗骨料會隨著振搗碾壓過程而下沉,細骨料則出現上浮現象,導致施工表面嚴重返瀝青;當骨料最大粒徑低于最低限值時,施工表面強度性能下降,可能出現嚴重變形的現象。因此結合以往的類似經驗,選擇瀝青混凝土骨料時,其最大粒徑為19 mm。然后確定礦料標準級配,要求按照一定的比例選擇粒徑大小不同的礦料組成整體,要求在熱穩定容許的條件下,不同粒徑之間的礦料可以形成一個能夠讓瀝青充分包裹的表面,實現不同粒徑礦料表面與為瀝青之間的銜接,同時要求孔隙率能夠達到最小[2]。因此利用下列式(1),計算礦料標準級配:

(1)

式中:Ti為礦料在篩孔上的總通過率,%;Q為填料用量,%;dmax為允許的填料粒徑最大值,mm;di為篩孔尺寸,mm;p為用料用量之間的級配指數。按照上述方法確定瀝青混凝土材料配合比。此時油石比也就是瀝青用量,成為影響瀝青混凝土材料配合比的唯一因素,該值是瀝青重量與骨料總和的比率,而瀝青含量就是瀝青重量在整個混合料中的比重,兩個參數的計算式(2)如下:

(2)

式中:L1、L2分別為瀝青用量和瀝青含量,%;Z、G、H分別為瀝青重量、骨料總重量以及瀝青混合料總重量[3],kg。按礦質骨料孔隙率估算油石比,為式(3):

(3)

式中:ρc為溫度條件為c時的瀝青相對密度;φc為同樣的溫度條件下,振搗壓實的瀝青混合料相對密度;K0與Kc分別為不同溫度下混合料的孔隙率,%;s為油石比。根據上述計算結果,調整Ti的實際值,確定瀝青混凝土配合比[4]。

1.2 攤鋪與振搗碾壓水庫振搗式心墻

根據水庫振搗式心墻的設計要求,對混凝土骨料進行攤鋪、碾壓等施工工藝,建立完整的水庫振搗式心墻。在攤鋪開始之前,打掃層面后用激光標出心墻軸線,同時用細金屬絲固定軸線軌跡。按照上一節的方法獲取瀝青混凝土配合比,制備填筑骨料攤平瀝青混凝土[5-6]。由于瀝青混凝土溫度控制較為困難,因此不要緊貼岸坡進行鋪設工作,距離岸坡2~3 cm處開始攤鋪,待材料溫度穩定到上述溫度條件之內時,再攤鋪岸坡處,并壓平心墻和過渡層。需要注意的是,攤鋪的心墻兩側要略高出心墻1~2 cm,防止施工表面出現積水。然后以靜碾壓的方式壓實瀝青混凝土,形成基本形態后令設備與人工均停止靜碾壓工作,將瀝青混凝土靜置20~30 min,然后再次以振搗的方式對瀝青混凝土進行動碾壓,最后再次將瀝青混凝土混合料收倉靜碾。需要注意的是,在第二階段碾壓施工過程中,振動碾以1.0~1.5 t的振動碾,壓實瀝青混凝土,以2.0~2.5 t的振動碾,壓實過渡層。在碾壓過程要對碾壓輪連續灑水,當瀝青混凝土表面出現返油時則證明夯實。當振搗碾壓過程中,振動碾上黏附的材料導致“陷碾”現象發生時,則將出現“陷碾”問題處的瀝青混合料全部清除,然后回填新的混合料進行碾壓。第三階段處理水庫振搗式心墻接縫與層面。清理干凈已壓實的心墻施工表面,出現污面的地方可以加熱鏟除,然后向上繼續鋪筑瀝青混凝土混合料,在繼續鋪筑水庫振搗式心墻的施工過程中,采用全線平起填筑碾壓,減少橫向接縫的出現,并在心墻的接坡部位,按照1∶3的坡度進行分塊銜接,在烘烤和振搗過程中,同樣要求銜接處返油才能停止。此階段要求上下層之間,按照大約2 cm 左右的距離相互錯開,并鏟除未壓實的橫縫。至此實現對水庫振搗式心墻的振搗式攤鋪與壓實[7]。

1.3 連接心墻、水庫以及混凝土建筑物

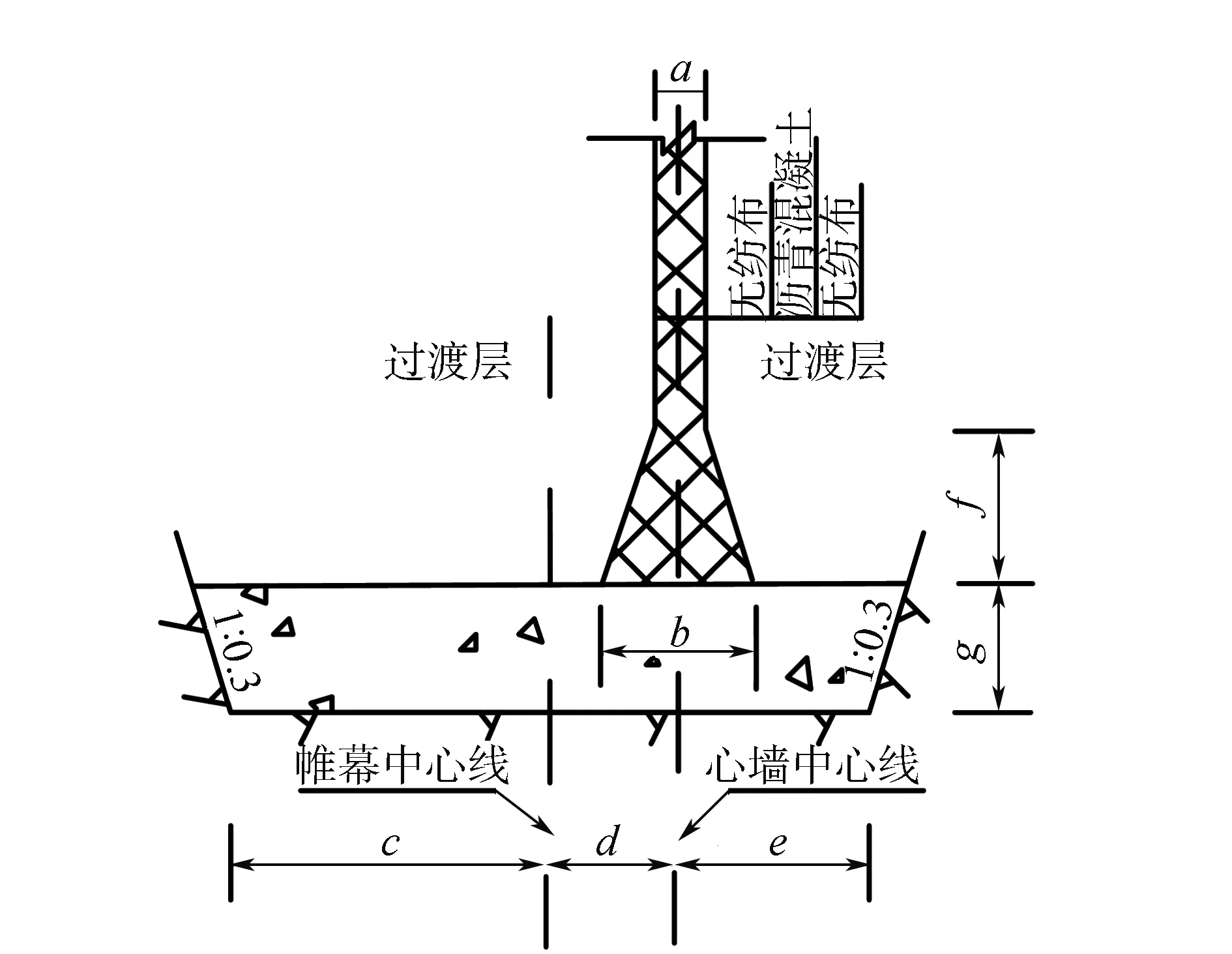

振搗式攤鋪與壓實后的心墻,將水庫振搗式心墻與水庫相連。當水庫大壩的壩基為巖基時,紙漿將瀝青混凝土底板與巖基相接,要求低壩下的瀝青混凝土底板厚度為0.6~1.0 m,中等和高壩下的瀝青混凝土底板厚度為1.0~1.5 m。同時底板也是基巖的蓋板,因此不能小于5 m[8]。圖1為心墻與壩基的連接示意圖。

圖1 心墻與水庫連接效果

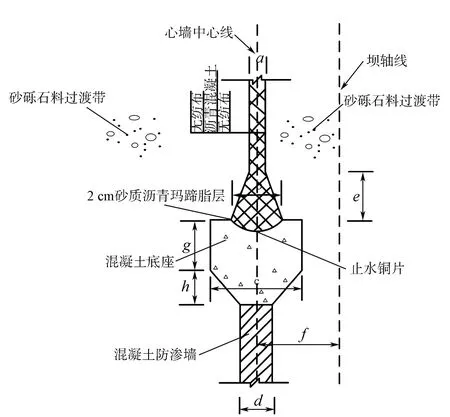

當水庫采取深厚覆蓋層的設計形式時,采用圖2所示的形式,處理混凝土防滲墻的滲透問題。

圖2 心墻與混凝土防滲層連接效果

將瀝青混凝土與底板之間連接,同時將接頭寬度擴大,還要鋪設柔性防滲層。水庫施工過程中,土石壩往往與電站廠房、溢洪道等建筑物相連,因此需要嚴格把控瀝青混凝土與這些混凝土建筑物的連接方式。當水庫處于蓄水初期時,上游堤壩出現沉降現象,此時的壩體會存在向上游移動的情況[9]。但混凝土建筑物是不會移動的,因此心墻與建筑物之間分離,象山電站就曾出現過這種現象。因此根據以往經驗,以圖3的形式連接心墻和建筑物。

圖3 心墻與混凝土建筑物連接效果

此次施工將坡面做成豎向斜面,同時擴大心墻的連接端頭寬度,通過增加心墻的豎向壓力和接觸面的抗剪能力,加強兩個結合面之間的銜接性能。至此完成了水庫振搗式心墻施工[10]。

2 試驗與分析

2.1 抗震效果評價

設置瀝青混凝土中的瀝青用量,為9%、10%和11%,應用此次研究的施工技術,建立水庫振搗式心墻,并分析水庫振搗式心墻的永久變形程度。圖4為瀝青用量為9%時,心墻的永久變形等值線圖。

圖4 心墻不同方向上的永久變形(單位:cm)

根據圖4所示的測試結果可知,在仿真測試環境中模擬地震荷載,在該條件的作用下,得到三個方向上的永久變形等值線圖。綜合觀察上圖中的數值,在上述仿真測試條件作用下,水庫振搗式心墻壩頂永久變形最顯著。根據圖4(a)得出心墻順河向的最大永久變形位置,為向上游4.9 cm、向下游5.4 cm處,出現在壩頂偏下游的心墻附近;根據圖4(b)可知,水庫振搗式心墻均向河床中部變形,向左岸方向的最大值為5.2 cm,向右岸方向的最大值為5.1 m;而根據圖4(c)可知,隨著壩高的增加,豎向變形程度不斷加深,最大永久位移達到了16.8 cm,占壩高的0.25%左右。設置瀝青用量為9%、10%和11%,分別將此三種情況下的瀝青混凝土混合材料作為測試對象,以同樣的等值線圖分析上述條件下,心墻的永久變形程度。統計三組測試方案下,水庫振搗式心墻永久變形的極大值,如表1所示。

根據表1中的測試結果可知,當瀝青用量設置為10%,此次施工技術應用下,水庫振搗式心墻具有更好的抗震效果。

2.2 結合面性能測試

2.2.1 試樣制備

通過上一階段的仿真測試,驗證了此次研究的心墻施工技術,有可應用的效果,因此將該施工技術應用到現場實驗環境中,以更加真實的效果,檢驗施工技術的可靠程度。制備水庫振搗式心墻模型,按照瀝青混凝土配合比制備試樣,篩選混凝土骨料,向其中添加10%的瀝青,利用攪拌鍋進行攪拌,得到長方形的水庫振搗式心墻試樣。

表1 三組測試方案下的永久變形極大值對比

2.2.2 試樣劈裂程度測試

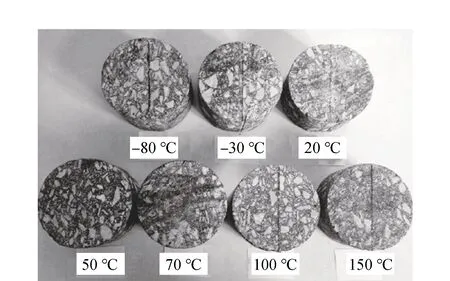

然后鉆取-80 ℃、-30 ℃、20 ℃、50 ℃、70 ℃、100 ℃以及150 ℃下的試樣的芯樣。圖5為不同結合面溫度下,試樣的劈裂程度實拍圖。

圖5 不同結合面溫度的試樣劈裂程度

根據圖5所獲測試結果可知,當結合面溫度為-80 ℃、100 ℃以及150 ℃時,試件結合面出現了非常明顯的裂紋,切裂紋較為整齊;當結合面溫度為-30 ℃時,試件結合面有較為細小的裂紋;而20 ℃、50 ℃、70 ℃測試條件下,試件結合面處沒有出現細微裂紋。綜合上述測試結果可知,此次提出的施工技術,能夠滿足-30~100 ℃之間的溫度。為了進一步得出測試結果,將此階段的測試數據以表格的形式導出,然后統計各項參數的平均值,如表2所示。

根據表2中的測試結果可知,在此次研究的施工技術應用下,水庫振搗式心墻具有更好的低溫和高溫適應性,能夠降低心墻的劈裂程度。

表2 各結合面溫度試件劈裂程度測試結果

2.2.3 試樣拉伸效果測試

利用傳感器用計算機采集實驗測試過程中,試樣的力和變形,根據試件面積和長度,計算試樣的抗拉強度和拉應變,圖6為拉伸測試過程。

圖6 萬能試驗機測試過程

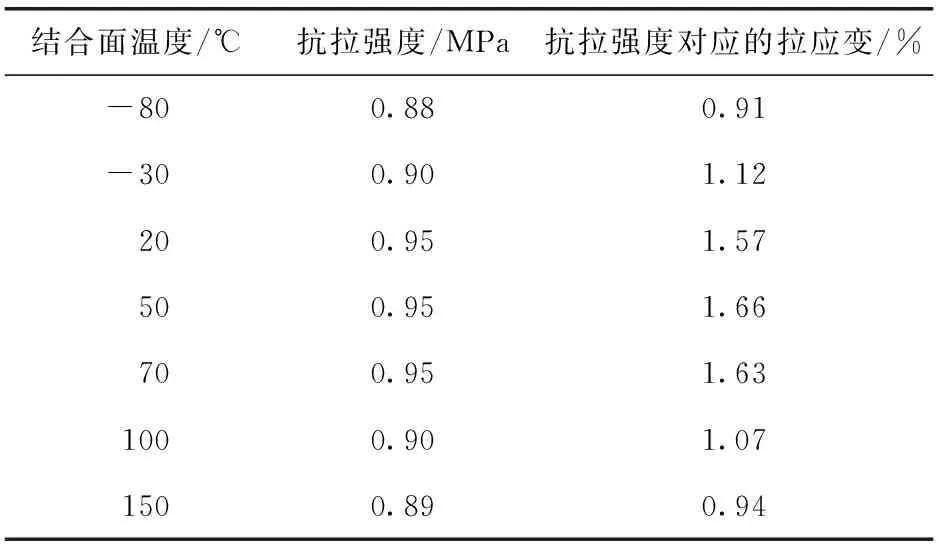

同樣參照劈裂程度測試條件,設置實驗測試溫度值,分別為-80 ℃、-30 ℃、20 ℃、50 ℃、70 ℃、100 ℃以及150 ℃。計算不同結合面溫度下,試樣的拉伸程度測試參數平均值,表3為不同結合面溫度下,試樣的拉伸試驗測試結果匯總表。

表3 各結合面溫度試件拉伸程度測試結果

根據表3中的測試結果可知,盡管在極度嚴寒或極度高溫下,水庫振搗式心墻試樣的抗拉強度、抗拉強度對應的拉應變,不如20 ℃、50 ℃、70 ℃ 條件下的試樣,但同樣有較為接近預期的抗拉伸效果。可見此次研究的施工技術,滿足研究要求。

3 結 語

通過大量試驗論證,證實了此次研究的基于瀝青用量最優比的水庫振搗式心墻施工技術,可以應用到具體工作中。但此次研究還存在不足之處,今后的研究工作還要對混合料的配置比進行詳細說明,把所需的儀器以及其他試劑,都進行全面介紹。