不銹鋼電阻點焊在線超聲檢測信號特征研究

王春生,王洪瀟,李英明,狄星,徐國成,谷曉鵬,董娟

摘要:基于Comsol Multiphysics有限元數值仿真軟件建立雙脈沖電阻點焊過程超聲監測數值模型,研究點焊過程工件內部超聲場瞬態分布情況;設計了新型內置超聲波探頭電極結構,進行雙脈沖電阻點焊超聲在線監測試驗,分別分析A型、M型(超聲時程-焊接過程)超聲回波圖特征;研究點焊典型焊接缺陷虛焊的超聲M型回波圖特征,提出基于M型回波圖的虛焊焊點鑒別方法。研究結果表明基于超聲信號的點焊M顯示圖可反映焊接進程,可通過M顯示圖特征對虛焊焊點進行快速識別。

關鍵詞:雙脈沖電阻點焊;超聲波實時信號;數值模擬;虛焊

中圖分類號:TG441? ? ? 文獻標志碼:A? ? ? ? ?文章編號:1001-2003(2021)09-0068-07

DOI:10.7512/j.issn.1001-2303.2021.09.13

0? ? 前言

電阻點焊是汽車車身、不銹鋼軌道客車車體制造中重要的焊接技術,具有工藝簡單、生產效率高、環保等優點。電阻點焊過程持續時間極短,通常在1~2 s以內,且點焊熔核在封閉狀態下形成,容易產生虛焊、噴濺、內部孔洞等焊接缺陷,因此有必要對焊點質量進行控制及評估。常用的點焊質量評估方法主要分兩大類:一類為焊接過程質量監控,主要是針對焊接電流、焊接電壓、電極壓力、電極位移等參數的監測分析,對焊接質量進行預測[1-4];第二類為點焊質量無損檢測評估方法,無損檢測是在不破壞材料的情況下對焊接質量進行檢測評價的技術,應用最多的是超聲波無損檢測技術。一般點焊超聲檢測是對線下焊件焊點的超聲檢測,通過進行不同維度的分析,建立超聲信號特征與焊點質量之間的關系[5-11]。在眾多點焊缺陷種類中,虛焊是一種危害較大的缺陷類型,主要表現為點焊接頭貼合面未熔化、呈塑性連接,接頭強度遠小于規定值[12]。

為了對點焊進行焊接過程的在線質量評估,本研究將超聲探頭內置于電極帽中,從模擬及試驗中研究了超聲波在焊接過程各個階段的回波規律,并提取出點焊M顯示圖,實現了對雙脈沖點焊過程的實時超聲檢測,為焊點質量評估提供了理論及試驗基礎。

1 試驗方法

1.1 試驗材料及試件制備

試驗材料為軌道客車車體常用的SUS301L奧氏體不銹鋼板材,板材規格100 mm×30 mm。焊接試樣采用雙層板搭接結構,板厚組合2 mm+2 mm,搭接方式如圖1所示,試驗采取的板厚組合及焊接參數見表1。沿圖中虛線切割試件,制備金相試樣,獲得熔核中心軸線位置顯微照片。

1.2 試驗原理

雙脈沖電阻點焊的各焊接階段及超聲波在各界面處的反-透射情況如圖2所示。

1.3 試驗裝置

超聲在線監測系統主要由電阻點焊機、超聲縱波直探頭、超聲卡以及工業計算機等組成。其核心在于內置于電極帽腔體內部的超聲波縱波探頭,其結構如圖3所示。

利用墊片和彈簧將超聲波縱波直探頭固定于電極帽腔體內部,探頭晶片與電極之間以高溫耦合劑進行耦合。文中選用的超聲探頭晶片直徑6 mm,中心頻率為10 MHz。

2 試驗結果及分析

2.1 幾何模型及網格劃分

基于Comsol Multiphysics有限元模擬仿真軟件對點焊不同階段工件內部超聲回波情況進行數值模擬,根據實際超聲監測情況建立如圖4所示幾何模型。其中,圖4a模擬焊接預加壓階段,在該階段由于鋼板表面在微觀狀態下為粗糙表面,兩層板實際情況中并非完全緊密接觸,存在斷續的空氣間隙,因此,在兩層板界面處設置5處尺寸不等的橢圓域以模擬兩鋼板之間的空氣間隙,橢圓尺寸從左至右依次為長軸0.08 mm,0.1 mm,0.1 mm,0.08 mm,0.12 mm,短軸0.06 mm,0.06 mm,0.08 mm,0.06 mm,0.08 mm。一次電流階段幾何模型見圖4b,該階段由于熱輸入引起材料軟化,在壓力作用下兩層板達到緊密接觸狀態。二次電流階段的模型見圖4c。

幾何模型的邊界1、4為材料外表面,由于超聲波在鋼/空氣界面處的傳播特性,邊界1、4設置為全反射。由于焊接接頭剖面的實際長度遠大于15 mm,即邊界2、3、5、6為人工截斷邊界,將其設置為具有一定吸收效果的阻尼邊界。SUS301L不銹鋼基材的相關參數設置為:常溫下超聲縱波傳播速度為CL1=5 900 m/s,密度ρ1=7 930 kg/m3;液態不銹鋼水內超聲波傳播速度為CL2=3 500 m/s,密度ρ2=7 000 kg/m3。

試驗采用瞬態激勵脈沖模擬超聲波,采用加以高斯窗函數調制的2.5 cycle正弦信號為激勵信號,波形圖如圖5所示,信號的中心頻率設置為10 MHz。激勵信號加載在模型邊界1的中心位置,長度設置為1 mm。

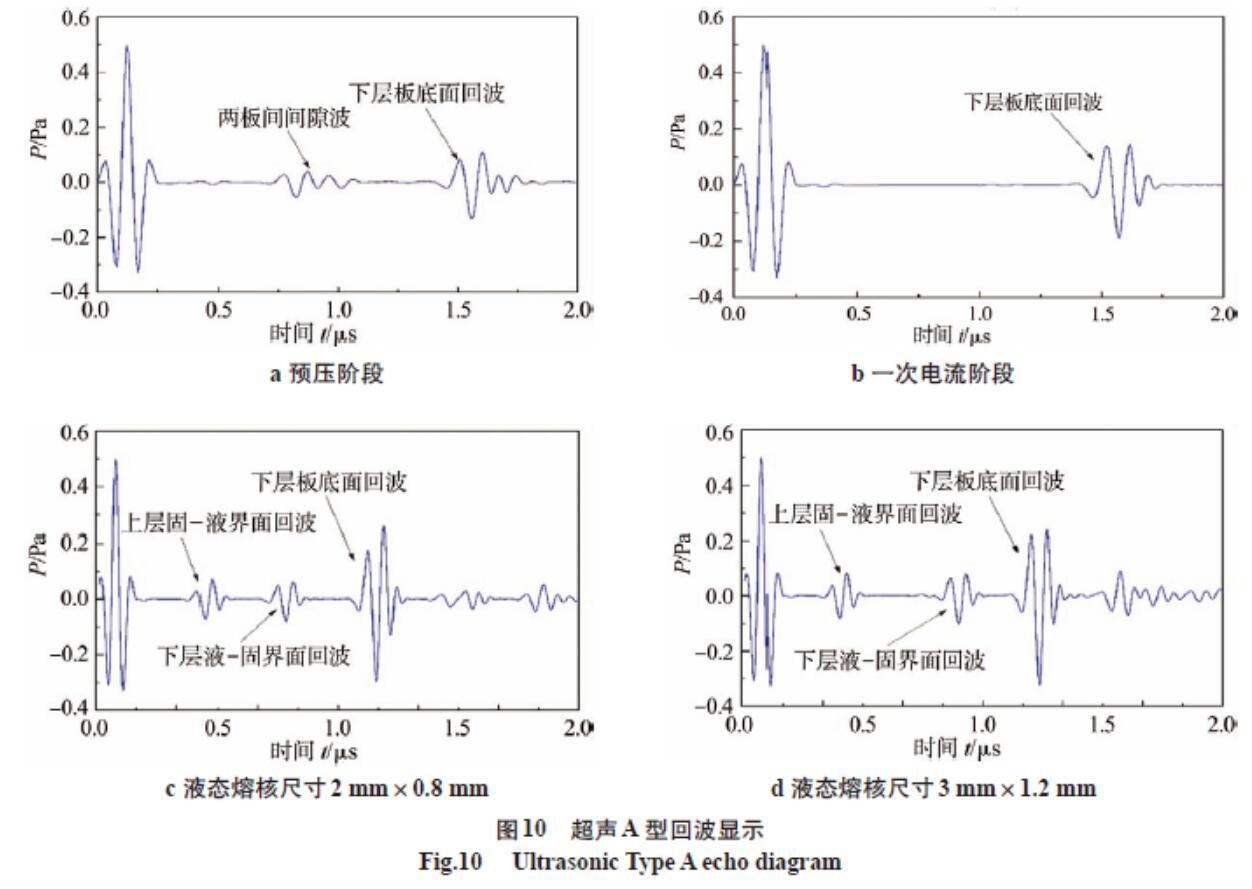

2.2 有限元模擬聲場瞬態分布及A型回波顯示特征

預壓階段、一次電流及二次電流階段的聲場瞬態分布圖如圖6~圖9所示,超聲波在0.35 μs到達兩板中間界面,一部分聲波遇到空氣間隙發生入射,于0.71 μs被探頭接收,另一部分進入下層板并在下層板底面發生全反射,1.41 μs被探頭接收,相應的A型回波顯示圖如圖10a所示。

通電后開始產生熱量,由于一次電流為預熱電流,溫度不足以達到材料熔點,但材料吸收熱量達到軟化狀態,在電極壓力作用下兩板緊密接觸。此時聲波全部進入下層板,瞬態聲場分布圖如圖7所示。聲波在0.71 μs時到達下層板底面并發生全反射,反射波在1.41 μs時已被探頭接收。該過程對應的A型回波顯示圖如圖10b所示,與圖10a相比,兩板中間界面位置回波消失,只可監測到下層板底面的反射波。

隨著通電過程的持續進行,二次電流產生的熱量使得不銹鋼材料溫度達到熔點開始出現液態熔核。為探究熔核長大過程中超聲波在熔核固-液界面的反射規律,文中設置熔核尺寸分別為H/D=2 mm/0.8 mm,3 mm/1.2 mm。

當熔核尺寸為2 mm×0.8 mm時,超聲瞬態聲場分布及A型回波顯示分別如圖8、圖10c所示。超聲波在0.27 μs時到達液態熔核上層固-液界面,反射波在0.55 μs時被探頭接收;超聲波在0.50 μs時到達下層液-固界面,反射波在1.02 μs時被探頭接收;超聲波在0.77 μs時到達下層板底面并發生全反射,反射波在1.54 μs時被探頭接收。

當液態熔核尺寸為3 mm×1.2 mm時,瞬態聲場分布及A型回波顯示分別如圖9、圖10d所示。超聲波在0.24 μs時到達上層固-液界面,在此處發生反射的聲波在0.50 μs時被探頭接收;而發生透射的聲波在0.58 μs時到達下層液-固界面,反射波在1.18 μs時已被探頭接收;在0.84 μs時聲波到達下層板底面并發生全反射,下層板底面回波反射回波在1.68 μs時被探頭接收。

上述模擬結果表明,當液態熔核出現時可監測到兩個固-液界面的回波,且隨著液態熔核的長大,兩回波之間時間間隔也增大,表現為上層固-液界面回波前移,下層液-固界面回波后移。由于下層液-固界面回波經過完整液態熔核區,熔核區液體材料聲速小于母材固體材料,超聲穿過此區域需要更長時間,因此下層液-固界面的回波延遲值更大。

2.3 在線監測試驗回波特征

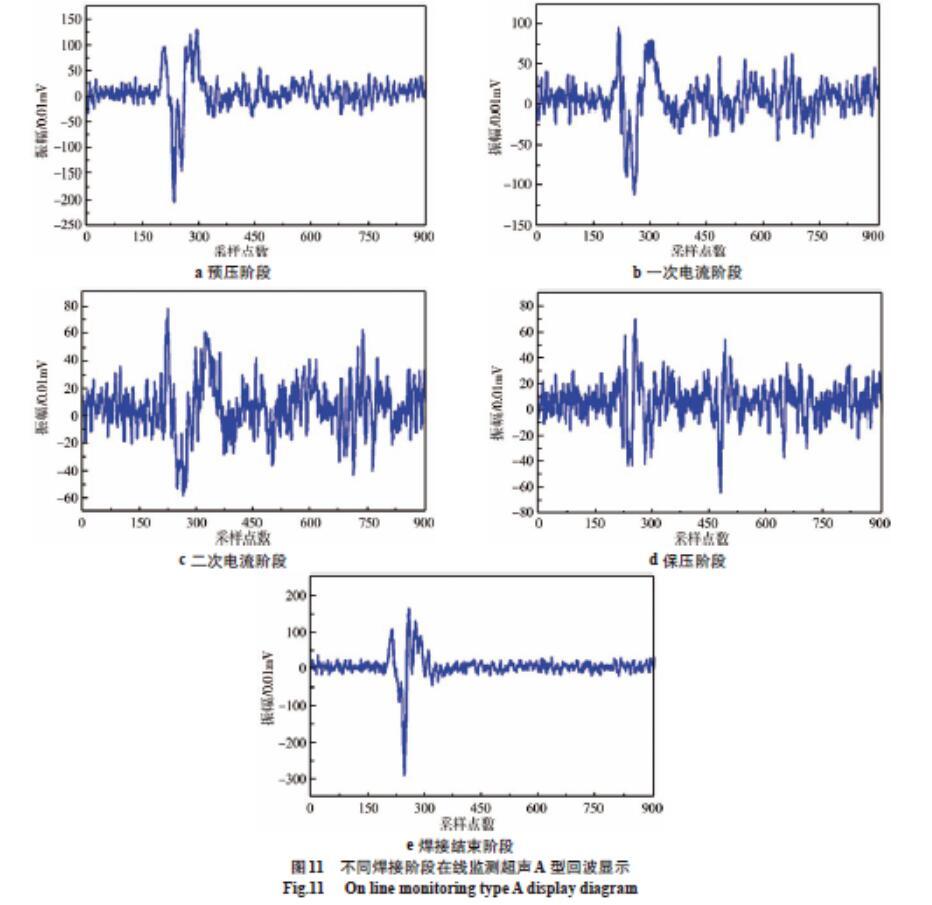

采用表1第1組參數焊接,得到的各階段某一時刻超聲A顯示回波如圖11所示,可以看出,不同焊接階段的超聲回波呈現不同變化,但由于焊接過程中材料內部結構及狀態發生較大變化,實際在線監測試驗獲得的A型回波變化劇烈、包含大量雜波且信噪比較小,很難基于A型回波特征判斷焊接進程、監測焊接質量。

對A型回波進行矩陣化處理,獲得如圖12所示的M型回波顯示圖。由圖12可知,預加壓階段可接收到兩板中間界面及下層板底面回波,一次電流階段兩板中間界面回波消失,下層板底面回波出現回波延遲;二次電流及保壓階段,由于液態熔合的出現,可看到界面回波位置發生相應變化;卸壓后只剩電極帽端面回波。M顯示圖特征變化與數值模擬結果基本一致,且與A型回波顯示相比,M顯示圖更直觀清晰地對焊接過程進行了監測。

采用表1第2組焊接參數獲得虛焊點,其超聲M顯示圖及對應的金相照片如圖13、14所示。與正常焊點M顯示圖相比,虛焊點由于無液態熔核出現及長大的過程,無法在上層板上表面及下層板下表面之間觀察到熔核固-液界面位置相應回波,同時由于熱輸入不足,下層板回波延遲也相應大幅減小。

上述研究結果表明,良好焊點的M型顯示圖可觀察到液態熔核出現-長大-凝固的界面反射回波,而虛焊點由于熱輸入不足,無法在兩板界面形成熔核。也就是說,通過M顯示圖特征能夠對虛焊點進行快速識別。和傳統虛焊焊點檢測方法相比,基于M顯示圖的虛焊焊點鑒別方法可實現原位檢測,大大提高了缺陷檢出效率。

3 結論

基于Comsol Multiphysics有限元數值模擬及點焊超聲在線監測試驗對不銹鋼雙脈沖電阻點焊焊接過程不同階段聲波反射規律進行研究。研究結果表明,在焊接不同階段工件內部超聲信號特征變化明顯,基于超聲波實時信號獲得的A型顯示圖雖在焊接不同階段呈現不同變化,但回波信噪比較低,很難基于A型回波特征判斷焊接進程、監測焊接質量;而矩陣化處理后的焊接過程M顯示圖能夠很好地反映焊接進程。對于點焊常見且危害較大的虛焊缺陷,可利用M顯示圖作為判斷依據對其進行原位、在線快速鑒別。

參考文獻:

[1]Zhao D,Wang Y,Lin Z,et al. Quality monitoring research of small scale resistance spot welding based on voltage signal[J]. ISIJ International,2013,53(2):240-244.

[2]張宏杰,張建業,隋修武. 基于貝葉斯圖像模式識別技術的點焊質量評估[J]. 焊接學報,2014,35(1):109-113.

[3]Farson D F,Chen J Z,Ely K,et al. Monitoring of expulsion in small scaleresistance spot welding[J]. Sci. Technol. Weld. Join.,2003(8):431-436.

[4]Hana L,Thorntona M,Boomerb D,et al. A correlation study ofmechanical strength of resistance spot welding of AA5754 aluminium alloy[J]. J. Mater. Process. Technol.,2011(211):513-521.

[5]Liu J,Xu G,Gu X,et al. Ultrasonic test of resistance spot welds based on wavelet package analysis[J]. Ultrasonics,2015(56):557-565.

[6]Hua L,Wang B,Wang X,et al. In-situ ultrasonic detection of resistance spot welding quality using embedded probe[J]. Mater. Process. Technol,2019(267):205-214.

[7]Chertov A M,Karloff A C,Perez W,et al. In-process ultrasound NDE of resistance spot welds[J]. Insight Non-Destructive Test. Cond. Monit,2012,54(5):257-262.

[8]Zhao X,Zhang Y S,Chen G L. Ultrasonic fast identification of automotive body spot weld defect based on echo characteristics qualitative analysis[J]. Sci. Technol. Weld. Joi.,2013(11):731-736.

[9]Denisov A A,Shakarji C M,Lawford B B,et al. Spot Weld Analysis With 2D Ultrasonic Arrays[J]. J. Res. Natl. Inst. Stan.,2004(109):233-244.

[10]Moghanizadeh A. Evaluation of the physical properties of spot welding using ultrasonic testing[J]. Int. J. Adv. Manuf. Tech.,2016,85(1-4):535-545.

[11]Zhou K,Cai L L. Online nugget diameter control system for resistance spot welding[J]. Int. J. Adv. Manuf. Technol.,2013,68(9-12):2571-2588.

[12]Lai X M,Zhao X,Zhang Y S,et al. Ultrasonic Fast-Identification Expert System of the Auto Stick-Weld Defect Based on Echo-Characteristics Analyzing[J]. Key Eng. Mater.,2009(353-358):2297-2300.