球徑半理論公式在粒化高爐礦渣干法球磨中的運用

從金瑤 涂 博 王海龍 祁慶龍 彭佳志

(1.武漢三源特種建材責任有限公司;2.武漢源錦建材科技有限公司)

粒化高爐礦渣粉是高爐生鐵冶煉時排放的一種以硅鋁酸鈣熔融體為主要成分的工業固體副產物,經急冷水淬成粒,通過粉磨機械活化得到。由于礦渣粉在混凝土中具有成本低廉、耐久性能好、后期強度高以及水化熱低等諸多優點,使其得到大量運用,到2020年全國礦渣粉產量已超1億t[1]。巨大的市場需求推動水泥粉磨行業的蓬勃發展[2],但粉磨行業具有高能耗、低效率的問題,尤其是存在于球磨作業中,掣肘著行業的發展。

球磨機通過對入磨物料的沖擊和磨削來實現粉磨作用,影響其粉磨效率的主要因素來源于入磨物料性質以及磨機參數與操作[3]。當前主要是通過磨礦介質級配方案來提高粉磨效率、優化產品粒度分布以及提高能量利用率。現有研究結果表明[4],單一球徑磨礦方式會造成較高的能源消耗,多球徑級配磨礦能提高30%~40%的生產能力。吳桂義等[5]開展磨礦動力學試驗,研究了不同鋼球級配對鐵礦石的破碎規律;馬少健等[6]介紹了一種磨礦介質配比計算數學通式,通過給料粒級確定各磨礦參數;張國范等[7]研究了磨礦介質對鋁土礦選擇性磨礦的影響;Kalumba等[8]基于磨礦動力學,研究了不同形狀的磨礦介質對磨礦效果的影響。大量研究證明磨礦介質級配能夠有效提高磨礦效率,但幾乎全部的研究來源于選礦濕法粉磨工藝,對于干法粉磨工藝,特別是水泥建材等干法粉磨行業中,級配方案錯綜復雜,其研究也相對較少,尤其是球徑半理論公式在干法粉磨中的運用研究相對更為薄弱。為此,以干法粉磨行業中較為常見的粒化高爐礦渣為研究對象,通過球徑半理論公式設計其粉磨介質級配方案,采用試驗室不連續干法磨礦作業方法,研究球徑半理論公式在粒化高爐礦渣干法球磨中運用的可行性,旨在為基于球徑半理論公式的粉磨介質級配方案在干法粉磨行業中的運用提供參考依據。

1 試驗方法

1.1 試驗原料及藥劑

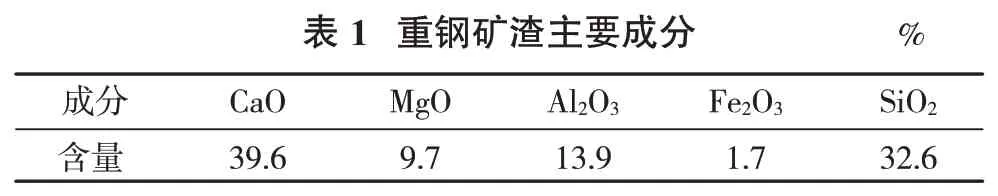

試料為重鋼高爐礦渣,經105℃干燥后用于試驗。樣品比重1.92,-1.43 mm粒級含量91.89%,堿度系數1.21,質量系數1.94,主要化學成分見表1。

?

1.2 粉磨試驗

采用干法粉磨工藝,試驗用磨機為D×L=?500 mm×500 mm的試驗室不連續球磨機,容積98.17 L。試驗用粉磨球鍛為鑄鐵,球鍛按比例初裝,混合均勻后加入物料,再進行粉磨試驗。

2 試驗結果與討論

2.1 粉磨介質級配

粉磨介質級配指磨機初裝粉磨介質種類、各尺寸比例與入磨物料性質相適應[9-10]。即粗粒級物料需要用大尺寸球鍛沖擊破碎,細粒級物料需要用小尺寸球鍛剝削磨細;根據磨機全給料粒度分布特征以及難易磨程度進行初裝球比例計算,使大尺寸球鍛比例與粗粒級物料含量相當,小尺寸球鍛比例與細粒級物料含量一致;合理的球鍛比例與入磨物料粒度組成相適應,才能產生足夠的沖擊、擠壓和研磨效果[11-13]。

目前計算粉磨介質級配的方法大致分為兩類,一類是基于生產實際資料基礎的經驗公式,另一類是由經驗公式延伸的球徑半理論公式。最常用的幾種經驗公式包括了拉蘇莫夫簡便公式、奧列夫斯基公式、戴維斯公式以及邦德簡便公式等,其共同特點是公式簡單,僅以給礦或磨礦產品的1~2個因素為計算依據,與實際相比具有較大的偏差[14]。但實際上介質級配方案的影響因素有很多,不僅包括了給排礦細度、抗壓強度等入料物料性質要求,還包含了磨機工作參數的影響,其轉速率、球鍛填充率、磨機內徑、磨礦濃度以及球鍛密度都有一定的影響。基于此,國內學者提出可精確確定特定磨礦條件下鋼球球徑半理論公式[15-16]

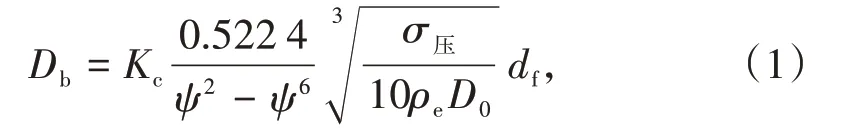

式中,Db為特定磨礦條件下給料粒度d所需的精確球徑,cm;Kc為綜合經驗修正系數;ψ為磨機轉速率,%;σ壓為巖礦單軸抗壓強度,kg/cm2;ρe為鋼球在礦漿中的有效密度,g/cm3;D0為磨內鋼球中間縮聚層直徑,cm;df為磨機給料95%過篩粒度,cm。

該公式在國內已有大量的成功運用實例[17-19],但大多是選礦廠的濕法粉磨工藝,該研究以重鋼粒化高爐礦渣為對象,采用該公式來確定試驗室?500 mm×500 mm磨機干法粉磨所需的精確球徑,探索球徑半理論公式在干法粉磨行業運用的可行性。

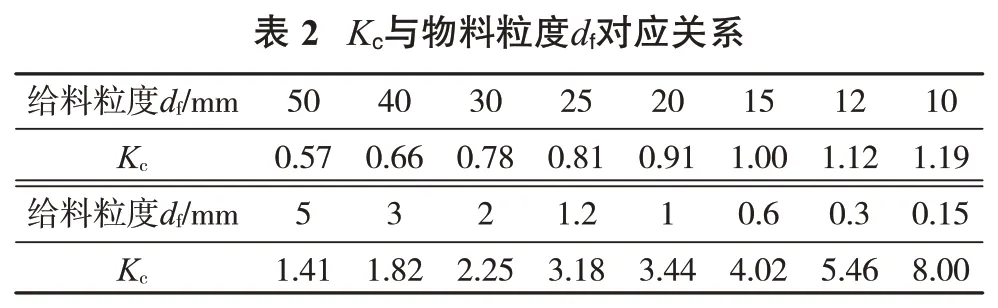

(1)綜合經驗修正系數Kc與給料粒度df的對應關系見表2。通過表2繪制Kc與給料粒度df關系曲線,擬合函數得Kc=3.127df-0.432,R2=0.9756,將擬合函數代入球徑半理論公式(1)中。

(2)重鋼粒化高爐礦渣的單軸抗壓強度σ壓≈1 400 kg/cm2。

?

(3)球磨機轉速率ψ=n1/n0,其中n1為磨機轉速47 r/min,n0為球磨機臨界轉速,n0=30/R0.5,R為磨機半徑初裝球比。其中,粒級0.8~0.6 mm計算得到適宜球徑為?35 mm,結合工業實際及市面鋼球銷售情況,無此尺寸鋼球,故用?30 mm鋼球替代,見表4。0.25 m,得n0=60 r/min,ψ=78%。

(4)鋼球在礦漿中的有效密度ρe=ρg-ρ,其中ρg為鋼球密度7.80 g/cm3,礦漿密度ρ=ρt/(Rd+ρt×(1-Rd)),Rd為礦漿濃度(干磨時等于100%),ρt為物料密度1.92 g/cm3,故ρe=5.88 g/cm3。

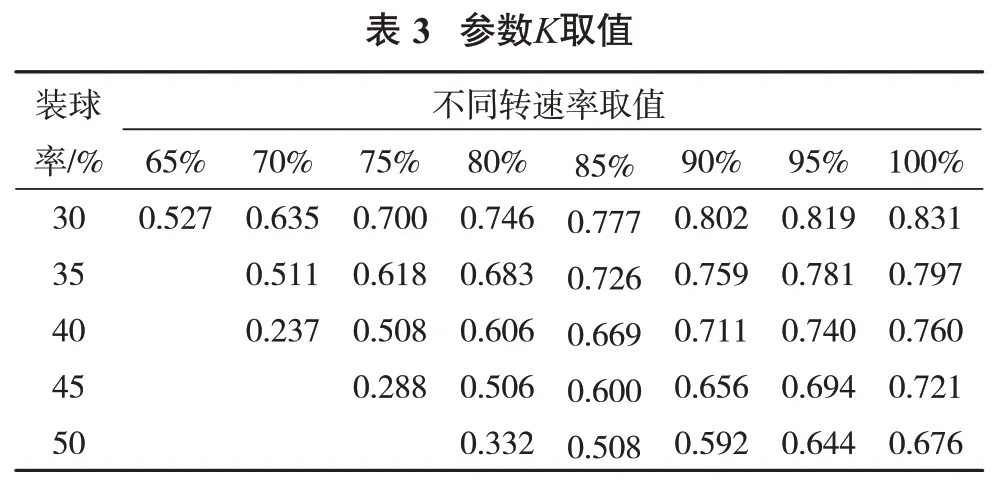

(5)磨內鋼球中間縮聚層直徑D0=2×((R2+k2×R2)/2)0.5,參數k見表3,其值約等于0.73,故D0=0.44 m。

?

?

(6)綜上所得,Db=16.236df0.568。

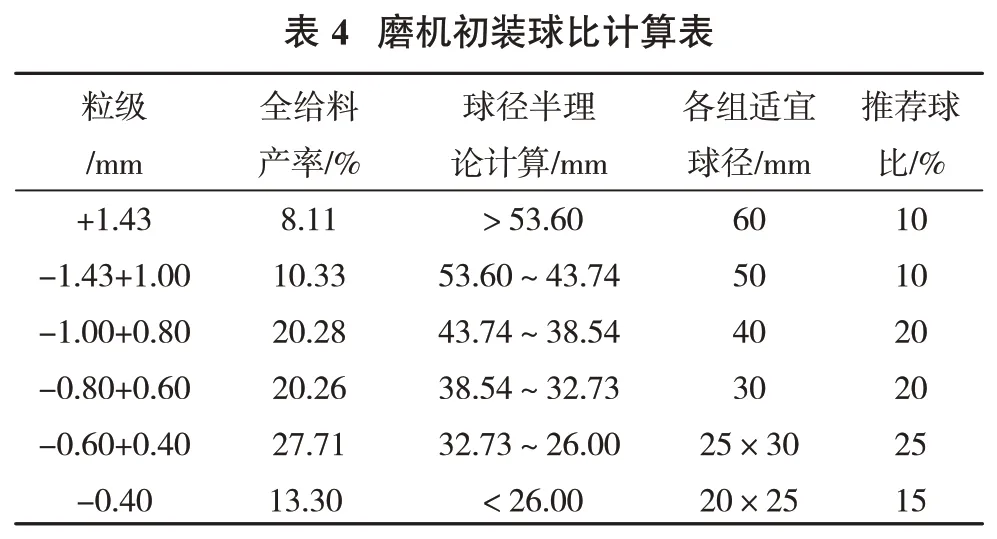

科學的辦法應該依據被磨礦石的粒度組成特性來配球。將原礦分為+1.43 mm、1.43~1.0 mm、1.0~0.8 mm、0.8~0.6 mm、0.6~0.4 mm、-0.4 mm6個級別代入公式,確定各組所需球徑,最后得出確定的磨機

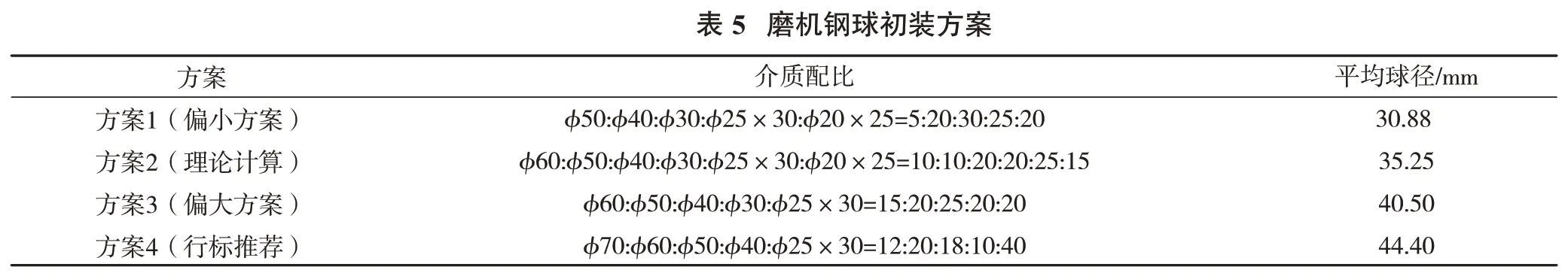

2.2 初裝球方案

采用精確化裝球方法對磨機進行初裝球設計,提出推薦方案?60∶?50∶?40∶?30∶?25×30∶?20×25=10∶10∶20∶20∶25∶15。該球比是否最佳,通過粉磨試驗驗證。為了進行充分論證,選用其他幾組球比進行試驗對比。

設立小球比重多的方案?50∶?40∶?30∶?25×30∶?20×25=5∶20∶30∶25∶20,設立大球比重多的方案?60∶?50∶?40∶?30∶?25×30=15∶20∶25∶20∶20,最后增加JC/T 667—2004標準推薦方案?70:?60:?50∶?40∶?25×30=12∶20∶18∶10∶40,進行相同條件下粉磨效果對比試驗,確定最終的適宜初裝球比。磨機鋼球初裝方案見表5。

?

2.3 粉磨試驗

通過粉磨試驗對比,確定重鋼粒化高爐礦渣的最佳球磨磨礦介質級配方案,以產品細度及比表面積作為主要判斷依據。鋼球初裝100 kg,填充率約30%,每份粉磨試樣5.0 kg,探索各初裝球方案下粉磨時間對粉磨效率的影響規律,磨礦曲線見圖1。

由圖1可見,不同初裝球方案具有顯著的磨粉效率差異,粉磨介質級配方案適用于粒化高爐礦渣干法粉磨工藝;各初裝球方案產品細度隨粉磨時間的增加而變細,比表面積隨粉磨時間的增加而增加,其45 μm篩余變化趨勢均表現為先迅速下降后趨于平緩;其中粉磨效率由高到低的順序為方案2>方案1>方案3>方案4。

參考《用于水泥、砂漿和混凝土中的粒化高爐礦渣粉》(GB/T 18046—2017)S95礦粉比表面積的標準(≥400 m2/kg),通過線性擬合預估各方案所需最小粉磨時間為方案2(32 min)<方案1(36 min)<方案3(39 min)<方案4(41 min);磨粉試驗研究表明,重鋼粒化高爐礦渣采用適宜初裝球方案,對比JC/T 667—2004標準推薦初裝球方案,能夠縮短粉磨時間25%~30%。

2.4 磨礦動力學

磨礦動力學是指入磨物料破碎速率與粉磨時間的關系[20]。結合實際情況,采用m階動力學方程來描述各初裝球方案下重鋼粒化高爐礦渣磨礦行為,m階動力學方程最基本表達方式為[21-22]

式中,R為磨礦產品粗粒級含量,%;R0為給礦粗粒級含量,%;t為磨礦時間,min;k為比例系數,與物料性質與磨礦條件相關;m為磨礦動力學階數,與物料性質與磨礦條件相關。

對各動力學曲線進行線性擬合,擬合直線見圖2。

根據擬合直線計算各初裝球方案的m及k值,粉磨時間為15~45 min時,粗粒級d>45 μm,各初裝球方案的磨礦動力學方程:①方案1為R=R0e-0.0158t1.2009;②方 案 2為R=R0e-0.0209t1.1585;③方 案3為R=R0e-0.0178t1.1098;④方案4為R=R0e-0.0286t0.9562。

分析可知,粒化高爐礦渣難易磨程度是由m與k值共同決定的,m越大,R減小速率越快,粉磨效率越高;k越大,R減小越多,粉磨效率越高;m與k值無直接反比例關系,這些與理論研究相一致[21-23]。其中,在特定粉磨條件下,粒化高爐礦渣磨礦動力學階數m與初裝球平均球徑大小相關,平均球徑越大,動力學階數m越小。

3 結論

(1)通過段氏球徑半理論公式設計的理論初裝球方案為?60∶?50∶?40∶?30∶?25×30∶?20×25=10∶10∶20∶20∶25∶15,結合理論球徑偏小方案?50∶?40∶?30∶?25×30∶?20×25=5∶20∶30∶25∶20與理論球徑偏大方案?60∶?50∶?40∶?30∶?25×30=15∶20∶25∶20∶20,對比研究JC/T 667—2004標準推薦方案?70∶?60∶?50∶?40∶?25×30=12∶20∶18∶10∶40,理論方案粉磨效率最高,以S95礦粉≥400 m2/kg比表面積為標準,能夠縮短粉磨時間25%~30%。

(2)磨礦動力學研究表明,在特定磨礦條件下,粉磨時間為15~45 min時,理論磨礦方案動力學方程為R=R0e-0.0209t1.1585、理論球徑偏小方案R=R0e-0.0158t1.2009、理論球徑偏大方案R=R0e-0.0178t1.1098及JC/T 667—2004標準推薦方案R=R0e-0.0286t0.9562。

(3)綜合粉磨試驗結果與動力學研究可知,粒化高爐礦渣難易磨程度由m與k值共同決定,m越大,R減小速率越快,粉磨效率越高;k越大,R減小越多,粉磨效率越高;m與k值無直接反比例關系。

(4)段氏球徑半理論公式能夠準確確定重鋼粒化高爐礦渣干法球磨最適宜的級配方案,其在干法粉磨行業中的運用是可行的。