國外某高磷鮞狀鐵礦選礦工藝研究

莊 濤 黃武勝

(1.中國瑞林工程技術股份有限公司;2.中鋼設備有限公司)

高磷鮞狀鐵礦是世界性的難選鐵礦石,其鮞狀構造,層層包裹,粒度微細,磷含量高且與鐵礦石共生緊密,不利于礦石的單體解離,選別難度極大,包括中國在內的多個國家目前蘊藏的類似高磷鮞狀鐵礦資源超過數十億噸。針對高磷鮞狀鐵礦的特點,目前提鐵降磷的工藝主要有磁選、浮選、焙燒、酸浸、微生物浸出、直接還原及其組合工藝等。經過多年的選礦試驗和生產實踐,傳統的磁選、重選和浮選及其組合工藝都較難獲得合格產品,不僅降磷的效果不理想,選別指標也不理想,難以達到資源的充分回收利用[1-3]。

國外某高磷鮞狀鐵礦屬于難選鐵礦石,為了盡快開發利用這一戰略資源,降低該國對海外進口鐵礦石的依賴,促進國家邊境地區的發展,對該礦同時開展了多種工藝流程的試驗研究,以達到提鐵降磷的目標。

1 礦石性質

根據礦區地質資源的分布特點,試驗確定了多種試驗礦樣,該研究主要選取占主要礦量的試樣為研究對象,并從常規選礦工藝、化學選礦、磁化焙燒、直接還原工藝進行論述,并分析各自的優缺點。原礦多元素及鐵、磷物相分析結果見表1~表3。

?

由表1可知,原礦是以鐵礦物為主的鐵礦石,其他有用元素含量較低;有害雜質硫含量較低,雜質硅、鋁、磷含量較高,ω(CaO+MgO)/ω(SiO2+Al2O3)=0.274,為酸性鐵礦石。

?

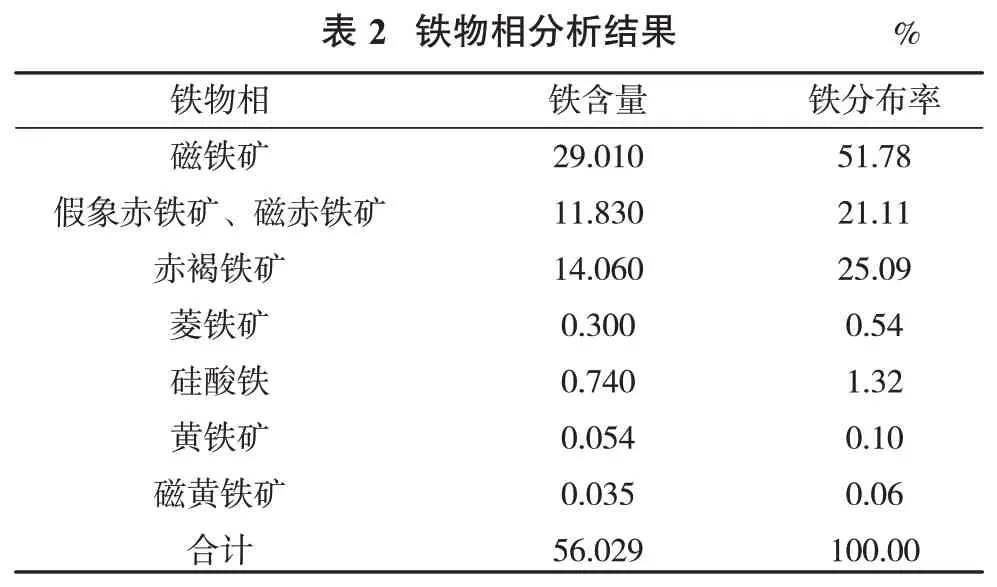

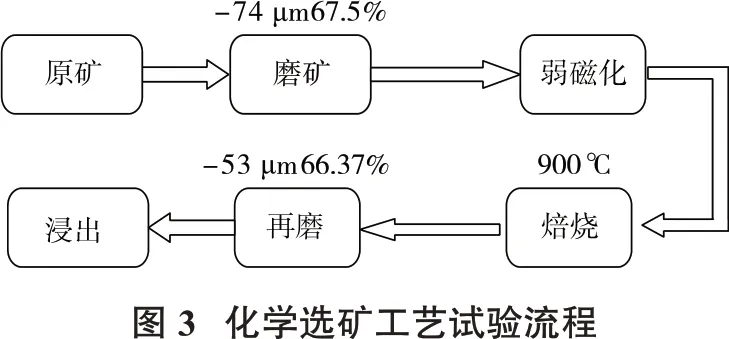

由表2可知,原礦中有用鐵礦物主要是磁鐵礦、假象赤鐵礦和赤褐鐵礦,其他鐵礦物含量較低,原礦中磁鐵礦之中的鐵分布率為51.78%。

?

由表3可知,原礦中的磷主要以磷酸鹽中的磷和鐵礦物中的磷存在,鐵礦物中的磷分布率占43.04%,這部分磷很難剔除,會進入最終的鐵精礦中。

礦石中的金屬礦物主要有磁鐵礦、赤鐵礦、假象赤鐵礦、磁赤鐵礦、褐鐵礦、黃鐵礦、磁黃鐵礦等;脈石礦物主要有鮞綠泥石、磷灰石、膠磷礦、石英、黏土、碳酸鹽(方解石、菱鐵礦)、輝石、透閃石等。

對礦樣中的磁鐵礦鮞粒和赤鐵礦鮞粒進行電鏡面掃描和線掃描。由掃描電子圖像可看出,鮞粒中鐵礦物與脈石呈圈層狀互嵌,兩者關系緊密,不易解離;由線掃描電子圖像可以看出Fe、P緊密共生,隨著Fe元素出現的頻率增大,P也同步升高,2種元素關系密切。磁鐵礦鮞粒和赤鐵礦鮞粒掃描圖像見圖1。

2 試驗室小型試驗研究

2.1 常規選礦工藝試驗

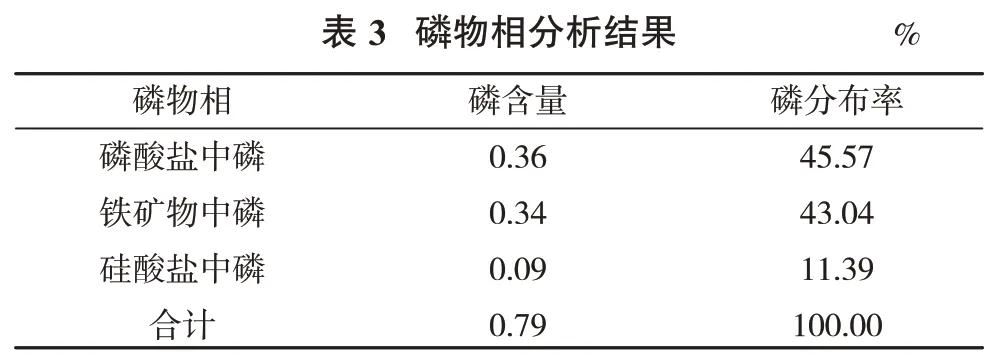

試驗采用傳統和成熟的鐵礦石選別工藝,對原礦進行磨礦、弱磁選、強磁選、重選、浮選等選別工藝研究,分別對不同磨礦細度、弱磁與強磁的磁場強度、磁選作業段數及浮選作業藥劑等作業參數進行研究。試驗結果表明,由于礦石的特殊結構,采用強磁、重選和浮選提鐵降磷的效果并不明顯,最終確定了階段磨礦、階段弱磁選工藝,試驗流程見圖2,試驗結果見表4。

?

由表4可知,最終鐵精礦品位達到了要求,但其磷含量高達17.61%,而且鐵回收率也僅有44.66%,資源綜合利用率較差,說明常規選礦工藝無法有效處理該種鐵礦石。

2.2 化學選礦工藝試驗

采用常規的選別工藝將鐵精礦初步富集,富集后的弱磁粗精礦經過焙燒后,礦物的組成變得較為單一,磁鐵礦幾乎全部轉化為赤鐵礦,礦石產生了明顯裂隙。磁鐵礦轉化為赤鐵礦的過程會吸收空氣中的氧氣,反應會使其晶體構造發生變化,產生裂隙;隨著溫度的升高,礦石熱脹冷縮也會產生裂隙;部分碳酸鹽礦物在灼燒時發生炸裂,也會產生裂隙。裂隙的產生大大促進了浸出的效率,有利于將脈石從礦物中溶出,達到提鐵降磷的目的。

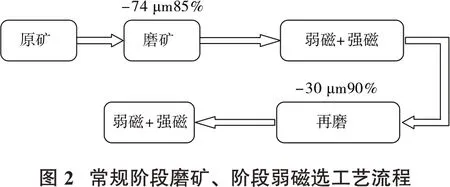

試驗首先通過磨礦細度試驗、強弱磁聯合試驗確定了最佳磨礦條件和磁選選別工藝。在磨礦細度-0.074 mm67.5%的條件下,通過2次弱磁選可得到鐵品位62.63%,磷品位0.51%,鐵回收率68.29%的弱磁粗精礦;弱磁尾礦經2次強磁選后可得到鐵品位51.16%,磷品位0.813%,鐵回收率8.40%的強磁粗精礦;然后分別對弱磁粗精礦和強磁粗精礦進行直接浸出。

由于強磁粗精礦和弱磁粗精礦的降磷效果均不理想,進行了磁粗精礦焙燒試驗,高溫焙燒使得礦物產生了更大的裂隙,增加了浸出劑與磷的接觸,提高了降磷效果。通過條件試驗確定了弱磁精礦和強磁精礦分別在900℃進行焙燒后再磨至-0.053 mm66.37%時進行浸出。弱磁粗精礦浸出獲得了鐵品位64.57%,磷品位0.143%,鐵回收率61.08%的試驗結果;強磁粗精礦浸出試驗雖然取得了較好的降磷效果,但由于其鐵品位較低,達不到合格鐵精礦的要求,因此強磁粗精礦不作為產品,不采用強磁選工藝。試驗最終確定的試驗流程為磨礦+弱磁選+焙燒+再磨+浸出工藝流程,試驗流程見圖3,試驗結果見表5。由表5可知,化學選礦工藝雖能獲得合格鐵、磷品位的精礦,但鐵回收率偏低。

?

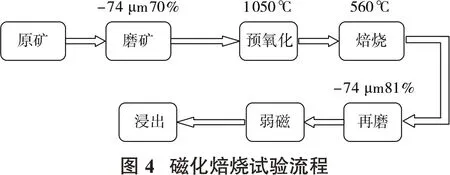

2.3 磁化焙燒工藝試驗

預氧化—蓄熱還原—再氧化磁化焙燒新技術是首先將礦石在快速懸浮流動態和氧化氣氛下加熱,使礦石中的鐵礦物(Fe2O3、FeCO3、Fe2O3·nH2O)全部氧化為赤鐵礦(Fe2O3),然后依靠氣力輸送方式使礦石快速通過體積較小的還原爐腔,懸浮態下利用礦石自身儲蓄熱量在還原氣氛下使Fe2O3還原為Fe3O4,最后進入冷卻腔,通過控制溫度和氣氛使Fe3O4全部或部分氧化為強磁性γ-Fe2O3,并釋放出大量潛熱,回收后實現熱量的高效循環利用[3-4]。磁化焙燒熟料經磨礦—磁選—浮選等聯合工藝最終獲得合格的鐵精礦。

試驗進行了焙燒溫度、焙燒時間、氣氛特征(還原介質、還原濃度、氣體流量等)等條件試驗;確定了最佳的操作參數與對應的指標范圍,查清了各影響因素與分選指標的變化規律;分析焙燒產品化學成分、鐵化學物相等,確定了焙燒產品的磁選流程參數,分析了磁選產品的化學成分、粒度組成、鐵化學物相、沉降特性等。

在預氧化溫度1 050℃下,浸出精礦中的磷含量能降至0.2%以下,同時對比不同預氧化溫度750℃和1 050℃時的浸出精礦發現,浸出精礦的磷含量與鐵品位大致呈正相關性,即磷含量低,其精礦鐵品位也低,浸出精礦磷含量降低至0.2%以下時,其鐵品位很難升至65%以上。通過磁化焙燒工藝,結合磨礦—磁選—浸出等聯合工藝流程,可獲得鐵品位63.90%、含磷0.17%的合格鐵精礦,鐵回收率達93.19%。磁化焙燒試驗工藝見圖4,試驗結果見表6。

?

表6 可知,高磷鮞狀赤鐵礦通過磁化焙燒、磁選、浸出等工藝后,可有效降低鐵精礦中的磷含量,達到了提鐵降磷的效果。

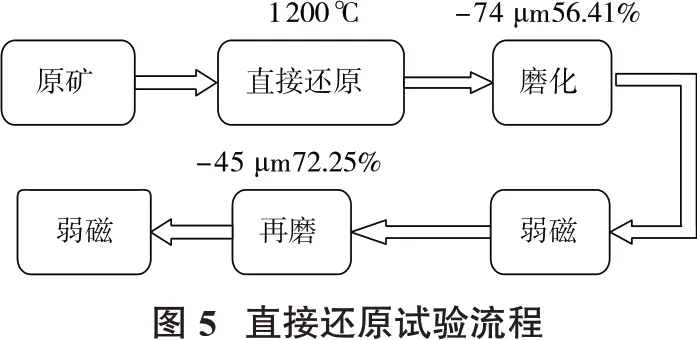

2.4 預直接還原工藝(PDRI)

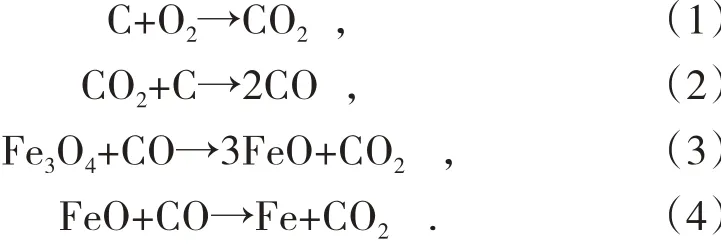

直接還原工藝有別于其他選別工藝,其采用選冶聯合工藝,在高溫環境下通過還原媒介將鐵氧化物直接還原至金屬鐵,在同樣的環境下高磷礦物與降磷劑反應,鮞狀結構已完全被破壞,在鐵顆粒長大的過程中磷分散到了脈石中,經磨礦磁選后,實現金屬鐵與脈石的分離,同時實現金屬鐵與磷的分離,從而得到了優質直接還原鐵[5]。預直接還原化學式為

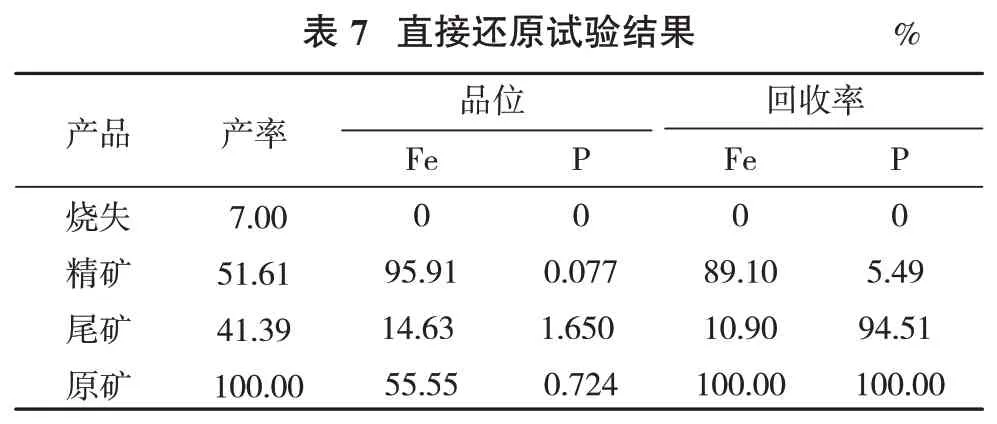

試驗進行了還原劑、降磷劑、還原劑和降磷劑配比、還原溫度、磨礦細度和磁選強度條件試驗。試驗確定秸稈炭為還原劑,用量12.5%;CaCO3為脫磷劑,用量25%;焙燒溫度1 200℃;一段磨細度-0.074 mm56.41%,磨礦濃度67%;一段磁選磁場強度143.31 kA/m;二段磨礦細度-0.045 mm72.25%;二段磁場強度87.58 kA/m。在該試驗條件下,可獲得鐵品位95.91%、磷含量0.077%、鐵回收率89.10%的粉末還原鐵,其他雜質含量均很低。試驗流程見圖5,試驗結果見表7。

?

試驗效果表明,直接還原工藝能夠較好的處理高磷鮞狀鐵礦,采用較為高效、環保的技術手段將P的含量降到合格產品的要求范圍內,雖在全世界范圍此工藝沒有生產案例,但是在其他礦種已有工業應用的先例。

2.5 各種工藝優缺點分析

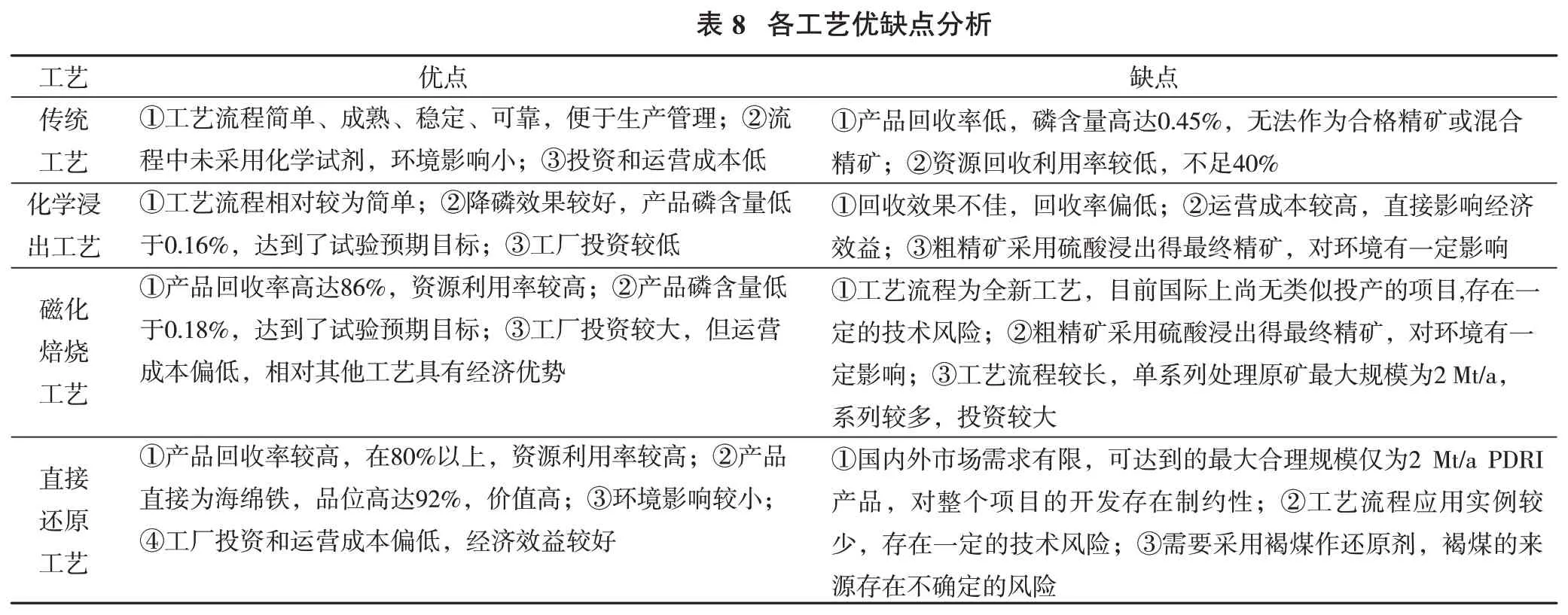

各工藝的優缺點分析結果見表8。

3 結語

國外某高磷鮞狀鐵礦通過不同工藝的試驗結果表明,高磷鮞狀鐵礦由于其獨特的鮞核結構,部分磷均勻地分布在鐵礦物中,而且與鐵礦的關系緊密,采用傳統的選礦工藝無法獲得較好的工藝指標;化學選礦工藝雖能獲得合格鐵、磷品位的精礦,但鐵回收率偏低,試驗采用酸性浸出,環境治理成本較高,技術風險高;磁化焙燒工藝在精礦品位和回收率上均獲得了較好的指標,也充分體現了其在難選低磷鐵礦上的優勢,但由于精礦中富集了部分磷,必須采用酸性浸出來降低磷含量,勢必產生環境治理的成本,存在一定的風險;直接還原工藝直接將鐵礦物還原為海綿鐵,在降磷劑的作用下進一步降低了雜質磷的含量,雖工藝較為復雜,生產成本較高,但提鐵降磷效果明顯,為該類礦產資源地開發提供了有效的工藝路線。同時,試驗室小型試驗結果為后續的半工業試驗提供了技術方向,為礦山的資源回收利用提供了理論指導和基礎。

?