某鐵礦選廠干式預選工藝改造及設備設計安裝

張玉達

(五礦礦業控股有限公司蕪湖和成礦業發展有限公司)

某鐵礦選礦廠設計為4個系列,年處理原礦250萬t,生產鐵精礦100萬t。井下破碎原礦通過主井提升至主井礦倉后通過皮帶運輸,其中經2#皮帶機頭部磁滑輪進行預選拋廢作業,甩出的巖石進入5#皮帶機頭部磁滑輪對礦石進行回收,礦石通過皮帶機運輸至選礦車間圓筒礦倉進行磨選作業,產出鐵精粉。

隨著殘采力度的加大,該鐵礦礦石的貧化率逐年上升,一段干選后礦石含巖量高達35%~45%,巖石粒度集中在20~120 mm,導致入選礦石鐵品位降低,僅為20%~21%。同時,鐵礦石市場低迷,每噸鐵精礦價格僅460元。該種情況下,低品位巖石后續磨選作業的加工成本將高于礦石本身價值[1]。為此,該礦進行了預選工藝改造[2],并增設了相應設備,提高了入選礦石鐵品位。

1 預選工藝改造

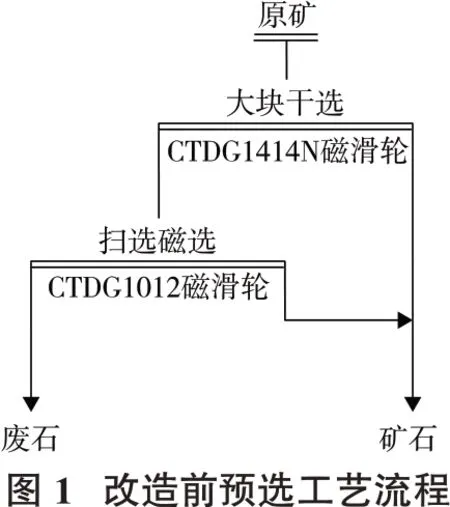

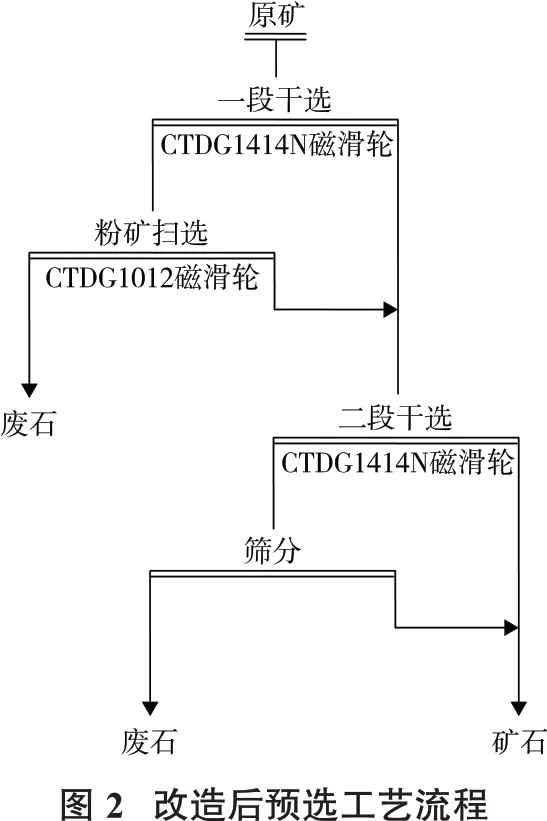

該鐵礦將3#供礦皮帶機頭部滾筒改為磁滑輪,增設預選工藝,提前將20~120 mm的廢石拋出,提高入選原礦鐵品位。改造前后預先工藝見圖1、圖2。

2 預選拋廢設備設計概述

干式預選流程將3#皮帶機的頭部滾筒改為磁滑輪[3],原礦經磁滑輪干選后,礦石通過漏斗、電振給礦機、4#可逆式皮帶輸送機最終輸送至圓筒礦倉;拋廢產品經隔篩將-20 mm粉礦、+120 mm塊礦回收,20~120 mm巖石經導料槽、排巖管道、排巖皮帶機排巖至廢石場。

該項目施工中存在3個難點:①3#皮帶機原驅動滾筒與磁滑輪安裝尺寸不同,單個磁滑輪質量達8.5 t,比原驅動滾筒增重5.1 t,原建筑結構強度不足;②3#轉運站距離地面高,垂直距離約31 m,而排出的塊巖必須輸送至地面;③3#轉運站內安裝空間小,已安裝有皮帶機、漏斗、電振放礦機等多臺設備。

2.1 磁滑輪的安裝設計

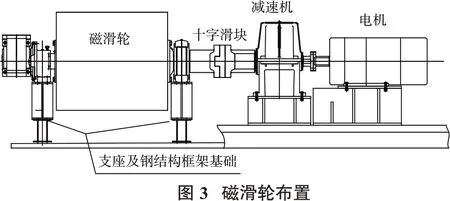

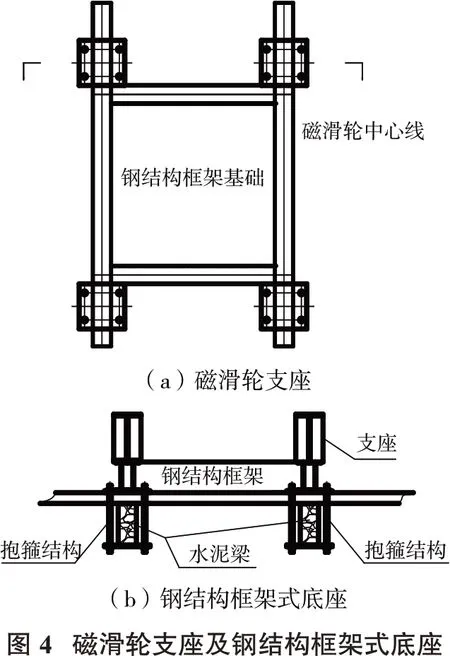

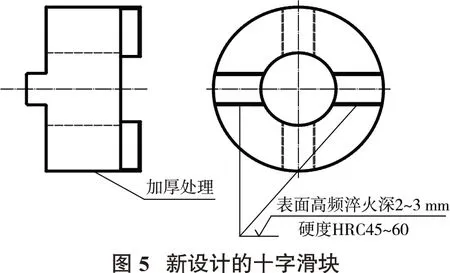

CTDG1414型磁滑輪與原滾筒底角尺寸不同,且磁滑輪軸伸比驅動滾筒短了79 mm。因此,重新設計了磁滑輪支座、鋼結構框架式底座。安裝時將磁滑輪支座與鋼結構框架式底座焊接,鋼結構框架式底座通過抱箍結構固定在混凝土支撐梁上[4-5]。磁滑輪布置見圖3,磁滑輪支座及鋼結構框架式底座見圖4。因移動電機、減速機的工作量較大,因此重新設計低速軸聯軸器十字滑塊,解決滾筒與磁滑輪之間軸伸端面的距離問題。新設計的十字滑塊見圖5。

2.2 漏斗改造

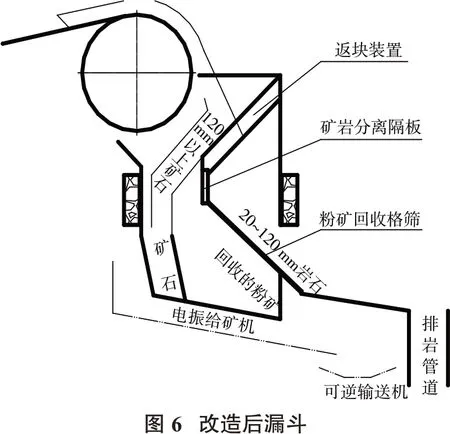

為了實現礦石與巖石分離,同時將巖石中-20 mm黏附在巖石塊上的粉礦、+120 mm含礦巖石塊回收,設計了分隔板實現礦巖分離;同時,在巖石漏斗側沿皮帶機中心線方向設計了返礦裝置,在巖石漏斗側隔板下部安裝了粉礦回收隔篩,這樣礦石經磁滑輪,巖石不受磁力吸引做拋物線運動至返塊條鐵,+120 mm礦塊沿條鐵流入礦石漏斗,-120 mm巖石通過間隙下行至粉礦回收隔篩,巖石沿隔篩運動下行的同時,黏附在隔篩上的粉礦通過隔篩孔掉落到電振給礦機內,然后輸送至礦倉,而巖石沿隔篩經溜槽進入排巖管道,最后輸送到排巖場。漏斗改造見圖6。

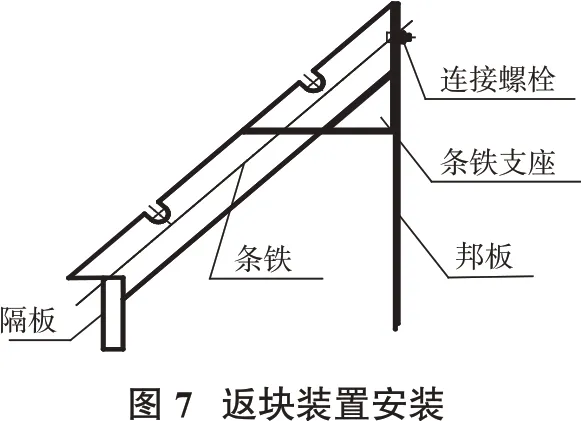

在巖石漏斗側設計的返塊裝置由9根條鐵搭設在漏斗邦與隔板之間,條鐵間隙設計為120 mm,從而將+120 mm的塊礦返回礦石漏斗。條鐵下側由隔板支撐,上側由條鐵底座支撐,條鐵及支撐件共同組成返塊裝置,實現塊礦的回收。返塊裝置安裝見圖7。

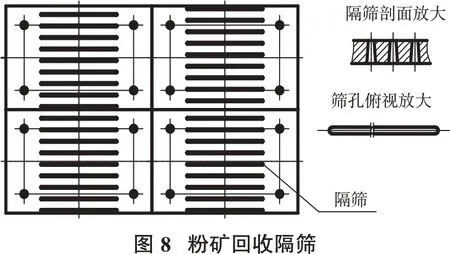

在巖石漏斗偏下位置安裝有隔篩,隔篩鑄造一體,共4塊,傾斜布置,隔篩上鑄造有條形孔,孔徑20 mm,且孔徑上窄下寬。從返塊裝置落下的巖石沿隔篩滾動下落,滾動過程實現巖石表面粉礦的脫落,并通過篩孔下行至電振給礦機,從而實現回收。同時篩孔上窄下寬的設計可更好的防止巖石堵塞篩孔,提高隔篩的粉礦回收率。粉礦回收隔篩見圖8。

2.3 排巖管道的安裝設計

排巖管道選用?500 mm管道,布置在2#、3#圓筒礦倉之間,借助礦倉加固支柱、圈梁及行走平臺作為管道支撐點,但由于該位置同時是3#皮帶機頭部、4#皮帶機吊裝用品的吊裝口,所以管道安裝位置要保證吊裝口的尺寸,同時要避開7層圈梁及4跟支柱。設計時,首先根據測量數據進行平面圖紙繪制,最終方案采用8節長度為1.5 m的直管道、2節145°彎管、3節150°彎管實現磁滑輪排出巖石通過管道輸送至緩沖倉,在④、⑥、⑦層圈梁平臺設計專用支座支撐。設計完成后通過三維建模,模擬設計管道實際位置,進行防撞校核。管道安裝見圖9。

3 結論

某鐵礦選礦車間3#皮帶機預選工藝改造后運行了1 a,磁滑輪鋼結構基礎穩固可靠;返塊裝置+120 mm大塊返回率較高,運行中未出現大塊含礦巖進入排巖管道的現象;條形隔篩很好的實現了黏附在巖石表面的粉礦的回收任務,未出現跑礦或巖石品位超過回收界限的情況;排巖管道實現了小空間、高落差情況下巖石的輸送任務;皮帶輸送機運行順暢,能夠按要求完成巖石輸送工作。同時,磁滑輪框架式基礎結構的采用、排巖管道的嘗試都取得了良好的應用效果,在老廠房改造中具有推廣意義,且經濟效益顯著。