X射線熒光在線測(cè)厚儀對(duì)窄筋條鍍銀層厚度測(cè)量技術(shù)研究

龔子雯 翟繪豐 熊路 黎學(xué)明

摘要:針對(duì)航天發(fā)動(dòng)機(jī)噴管內(nèi)壁螺旋型銑槽窄筋條結(jié)構(gòu)復(fù)雜,鍍銀層厚度難以精確測(cè)量的問(wèn)題,本文采用X射線熒光在線測(cè)厚儀對(duì)窄筋條鍍銀層厚度進(jìn)行測(cè)量,所得結(jié)果具有較高的重復(fù)性和再現(xiàn)性。因此,此無(wú)損檢測(cè)方法能夠?qū)崿F(xiàn)對(duì)復(fù)雜異型結(jié)構(gòu)件鍍銀層厚度的在線精確測(cè)量。

關(guān)鍵詞:X射線熒光在線測(cè)厚儀;鍍銀層;窄筋條

引言

銀作為一種面心立方結(jié)構(gòu)的過(guò)渡金屬,具有良好的導(dǎo)電、導(dǎo)熱能力和延展性,因此銀及銀基材料廣泛應(yīng)用于電子器件、裝飾品、醫(yī)療器械等[1]。由于銀元素本身具有12個(gè)滑移系,即使在極端惡劣環(huán)境條件下,仍可在材料表面發(fā)生滑移,因此當(dāng)在工件表面涂覆銀鍍層時(shí),能夠充分發(fā)揮銀鍍層優(yōu)良的潤(rùn)滑減摩能力,提升接觸面耐磨性能,在航空、航天領(lǐng)域發(fā)揮重要作用[2-3]。

與傳統(tǒng)運(yùn)載火箭相比,新一代液氧/煤油發(fā)動(dòng)機(jī)具有推力大、可重復(fù)使用、燃料環(huán)保無(wú)污染等優(yōu)點(diǎn),其推力可提高60%以上,火箭運(yùn)載能力是原來(lái)的3倍左右[4]。在液氧/煤油發(fā)動(dòng)機(jī)設(shè)計(jì)與生產(chǎn)過(guò)程中,采用了大量新材料及新結(jié)構(gòu)。在發(fā)動(dòng)機(jī)噴管部分,內(nèi)壁表面設(shè)計(jì)有螺旋型銑槽,窄筋條(圖1)電鍍銀后與外壁采用擴(kuò)散焊連接,形成冷卻通道,起到冷卻噴管、預(yù)熱燃料的作用。但由于噴管內(nèi)壁型面復(fù)雜,尺寸變化大,電鍍后銀鍍層厚度存在不均勻的現(xiàn)象,曾多次造成噴管擴(kuò)散焊后出現(xiàn)打壓鼓包、爆破、冷卻通道局部堵塞等問(wèn)題,嚴(yán)重影響其使用性能,部分產(chǎn)品因此報(bào)廢,造成極大的經(jīng)濟(jì)損失。但針對(duì)鍍層厚度目前尚無(wú)有效的檢測(cè)方法,傳統(tǒng)在零件端口采用貼銅箔的厚度檢測(cè)方式誤差較大,操作繁瑣,檢測(cè)效率低下,難以滿足在線檢測(cè)的生產(chǎn)要求。

現(xiàn)有鍍層厚度檢測(cè)方法主要分為破壞法和無(wú)損法。破壞法主要包括橫斷面顯微鏡法(金相切片法)、稱量法和陽(yáng)極溶解庫(kù)倫法等,破壞法雖然可信度較高,但當(dāng)鍍層太薄時(shí),由于制樣時(shí)磨、拋等的影響,會(huì)帶來(lái)較大測(cè)量誤差,因此破壞法因其制樣要求較高,一般僅適用于測(cè)量鍍層較厚的樣品[5]。與破壞法相比,無(wú)損法具有對(duì)樣品破壞性小、操作簡(jiǎn)單、易于在線檢測(cè)等優(yōu)點(diǎn)。無(wú)損法包括磁場(chǎng)法、渦流法、X射線光譜法和反向散射法等[6-9],其中X射線熒光分析法因其分析迅速、準(zhǔn)確性高、工件適應(yīng)性強(qiáng)等特點(diǎn)而日益受到人們的關(guān)注[10-11]。因此本文設(shè)計(jì)并搭建一種新型的X射線熒光在線測(cè)厚儀,對(duì)航天用發(fā)動(dòng)機(jī)噴管內(nèi)壁銑槽表面鍍銀層進(jìn)行厚度的在線無(wú)損檢測(cè),所得結(jié)果表明了其良好的測(cè)量精度和數(shù)據(jù)穩(wěn)定性。

1.X射線熒光在線測(cè)厚儀結(jié)構(gòu)設(shè)計(jì)

1.1. 基本結(jié)構(gòu)

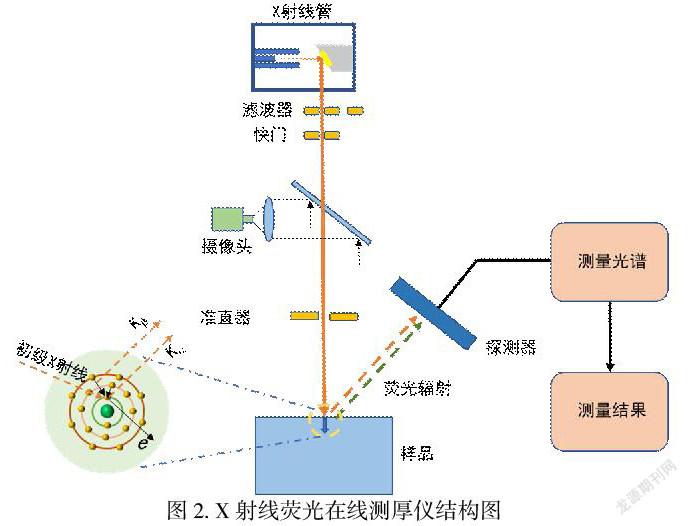

所用能量色散型X射線熒光測(cè)厚儀結(jié)構(gòu)如圖2所示,主要包括X射線管、濾波器、攝像頭、視準(zhǔn)器、探測(cè)器及MultiRay分析系統(tǒng)等部分構(gòu)成。X射線管即在加熱陰極時(shí)產(chǎn)生電子,經(jīng)過(guò)高壓加速后,轟擊陽(yáng)極物質(zhì),產(chǎn)生初級(jí)X射線輻射(初級(jí)輻射)。濾波器可最優(yōu)化初級(jí)X射線的能量分布。為了安全,快門(mén)安裝在濾波器之后,如果有必要,快門(mén)會(huì)立即切斷X射線進(jìn)入測(cè)量室。視準(zhǔn)器可以通過(guò)限制初級(jí)射線通過(guò)面積,控制測(cè)量點(diǎn)大小。探測(cè)器可以檢測(cè)樣品被一次射線所激發(fā)出的X射線熒光,記錄信號(hào)強(qiáng)度。由于特殊的光學(xué)和X射線導(dǎo)向系統(tǒng)設(shè)計(jì),采用MutiRay分析系統(tǒng)可以精確定位測(cè)量位置和測(cè)量點(diǎn),計(jì)算鍍層厚度和成份。

1.2. 基本原理

X射線熒光測(cè)厚儀的工作原理是當(dāng)X射線管發(fā)出的初級(jí)X射線輻射轟擊鍍層表面時(shí),鍍層電子層內(nèi)電子受到激發(fā)產(chǎn)生空穴,然后外層電子來(lái)填充此空穴,而多余的能量則以 X射線熒光(也稱為二次X射線)的形式釋放。根據(jù)分析所收集的X射線熒光譜線的波長(zhǎng)確定所測(cè)元素,根據(jù)其光的強(qiáng)度和能量確定鍍層的厚度[12]。

2.實(shí)驗(yàn)

2.1鍍層制備

2.1.1工藝流程(銅件氰化鍍銀)

電鍍過(guò)程中所采用的具體工藝流程如下:有機(jī)溶劑除油→水洗→裝掛→化學(xué)除油→陰極除油→陽(yáng)極除油→熱水洗→冷水洗→浸蝕→冷水洗→活化→冷水洗→預(yù)鍍銅→冷水洗→活化→冷水洗→預(yù)鍍銀→鍍銀→冷水洗→去離子水洗→卸掛→吹干

2.1.2 鍍銀液成份及工藝條件

氰化鍍銀溶液成份:氯化銀(AgCl)35~40g/L,氰化鉀(KCN)55~75g/L,碳酸鉀(K2CO3)15~30g/L。操作條件:溫度15-35℃,電流密度0.3~0.6A/dm2,電極間距20cm。

2.2 測(cè)試與表征方法

2.2.1 X射線熒光在線測(cè)厚儀測(cè)試步驟

在測(cè)試開(kāi)始之前,先對(duì)儀器進(jìn)行預(yù)熱,之后進(jìn)行基準(zhǔn)頻譜校準(zhǔn)。依據(jù)所測(cè)窄筋條樣品,選擇直徑為0.3mm的準(zhǔn)直器,然后將樣品為放于測(cè)量位置,利用攝像頭,設(shè)置X/Y/Z軸參數(shù),確定制定位置。之后設(shè)置測(cè)試工作時(shí)間、重復(fù)次數(shù)、延時(shí)時(shí)間等參數(shù),點(diǎn)擊采集按鈕,開(kāi)始測(cè)量。測(cè)量結(jié)束后,通過(guò)補(bǔ)償和增益按鈕,對(duì)所得譜圖進(jìn)行校正,輸出所得數(shù)據(jù)。

2.2.2 鍍層形貌與成分表征

采用X射線衍射儀(XRD)(XRD-6000,日本)表征鍍銀層結(jié)晶性,Cu Kα,波長(zhǎng)為0.154nm。采用掃描電子顯微鏡(SEM)(JSM-7800F,日本)表征鍍層表明微觀結(jié)構(gòu)及鍍層厚度,通過(guò)與之相連的X射線能譜儀(EDX)(VEGA-Ⅱ,中國(guó))分析鍍層元素種類及分布情況。

3.結(jié)果與討論

3.1XRD分析

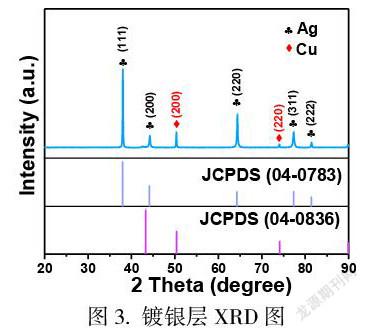

當(dāng)電鍍時(shí)間為10min時(shí),從鍍銀層X(jué)RD所得結(jié)果(圖3)可以看出除Cu基底之外,僅檢測(cè)出Ag的衍射峰,且衍射峰強(qiáng)度較高,表明鍍銀層良好的純度和結(jié)晶性。

3.2 SEM及EDX分析

當(dāng)電鍍時(shí)間為10min時(shí),鍍銀樣品SEM如圖4a-b所示,所得鍍銀樣品表面平整、晶粒均勻、鍍層細(xì)致、連續(xù),無(wú)燒焦、鼓泡等異常現(xiàn)象。鍍銀層純度較高,無(wú)其他雜質(zhì),僅含有C和Ag兩種元素(圖4c),且分布均勻(圖4e-f),其質(zhì)量占比分別為6.66%和93.34%。鍍層厚度大約為6.88m,具有良好的厚度均勻性。實(shí)驗(yàn)表明,氰化鍍銀法所獲得的鍍層質(zhì)量良好。

3.3 鍍層厚度測(cè)量

通過(guò)調(diào)控電鍍時(shí)間,獲得了一組鍍銀層厚度分別為6.88m、5.90m、

6.95 m、5.94m、10.83m、6.44m、10.80m、7.01m、5.61m的窄筋條鍍銀試片,由三個(gè)檢測(cè)員分別對(duì)其厚度進(jìn)行測(cè)量,每人檢測(cè)三次,所得測(cè)量結(jié)果如表1所示。然后運(yùn)用minitab軟件對(duì)收集的測(cè)量數(shù)據(jù)進(jìn)行分析,研究測(cè)量系統(tǒng)中各個(gè)變差源及其影響,從而判斷此X射線在線測(cè)厚儀的可靠性,所得數(shù)據(jù)分析結(jié)果如表2所示。

3.3.1 重復(fù)性和再現(xiàn)性

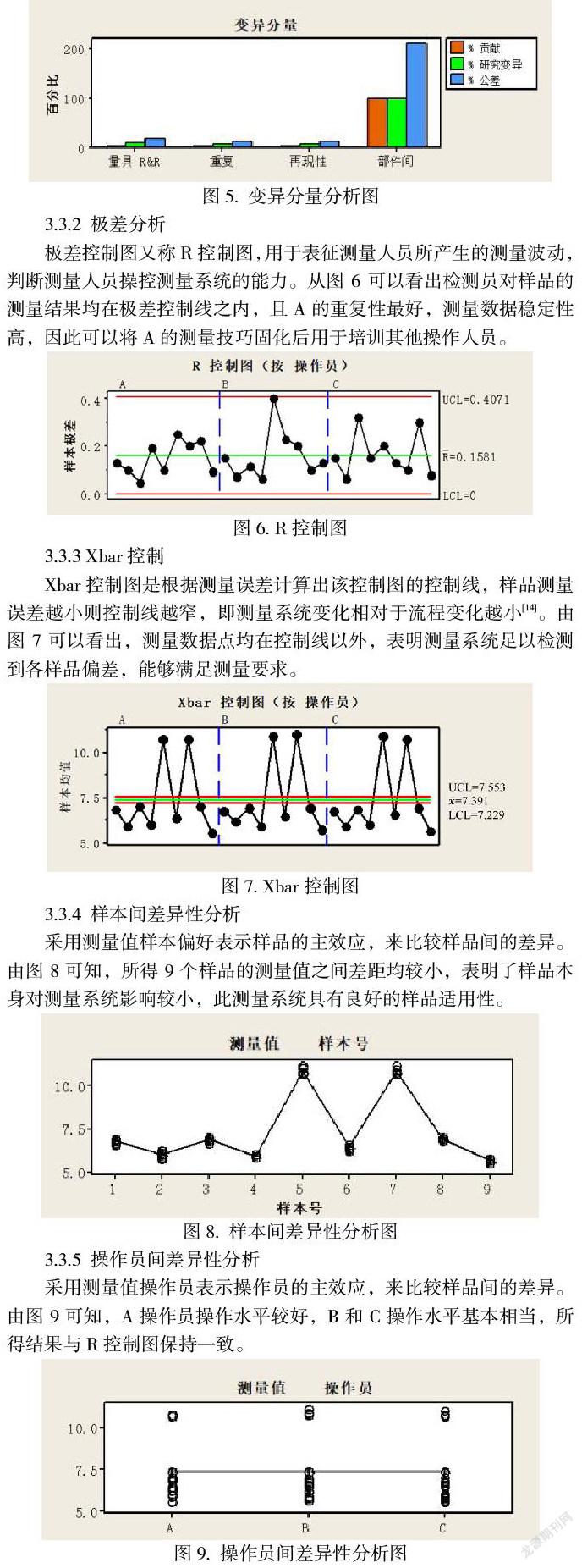

重復(fù)性和再現(xiàn)性是實(shí)際生產(chǎn)過(guò)程中,對(duì)測(cè)量?jī)x器或量具誤差分析的主要參數(shù)。重復(fù)性是指同一評(píng)價(jià)人,使用相同測(cè)量工具,多次測(cè)量同一零件的同一個(gè)特性時(shí),所獲得的測(cè)量變差;再現(xiàn)性則是指由多個(gè)評(píng)價(jià)人,用同一種測(cè)量?jī)x器或者量具,多次測(cè)量同一零件的同一特性時(shí),所獲得的平均值的變差[13]。一般使用(R&R)判斷準(zhǔn)則判定測(cè)量系統(tǒng)的重復(fù)性和再現(xiàn)性。由表2及圖5分量分析可知,此測(cè)試系統(tǒng)重復(fù)性變差為9.82%,再現(xiàn)性變差為9.60%,%R&R<10%,表示可以接受,所以此測(cè)量系統(tǒng)具有良好的的重復(fù)性和再現(xiàn)性。

3.3.2 極差分析

極差控制圖又稱R控制圖,用于表征測(cè)量人員所產(chǎn)生的測(cè)量波動(dòng),判斷測(cè)量人員操控測(cè)量系統(tǒng)的能力。從圖6可以看出檢測(cè)員對(duì)樣品的測(cè)量結(jié)果均在極差控制線之內(nèi),且A的重復(fù)性最好,測(cè)量數(shù)據(jù)穩(wěn)定性高,因此可以將A的測(cè)量技巧固化后用于培訓(xùn)其他操作人員。

3.3.3 Xbar控制

Xbar控制圖是根據(jù)測(cè)量誤差計(jì)算出該控制圖的控制線,樣品測(cè)量誤差越小則控制線越窄,即測(cè)量系統(tǒng)變化相對(duì)于流程變化越小[14]。由圖7可以看出,測(cè)量數(shù)據(jù)點(diǎn)均在控制線以外,表明測(cè)量系統(tǒng)足以檢測(cè)到各樣品偏差,能夠滿足測(cè)量要求。

3.3.4 樣本間差異性分析

采用測(cè)量值樣本偏好表示樣品的主效應(yīng),來(lái)比較樣品間的差異。由圖8可知,所得9個(gè)樣品的測(cè)量值之間差距均較小,表明了樣品本身對(duì)測(cè)量系統(tǒng)影響較小,此測(cè)量系統(tǒng)具有良好的樣品適用性。

3.3.5 操作員間差異性分析

采用測(cè)量值操作員表示操作員的主效應(yīng),來(lái)比較樣品間的差異。由圖9可知,A操作員操作水平較好,B和C操作水平基本相當(dāng),所得結(jié)果與R控制圖保持一致。

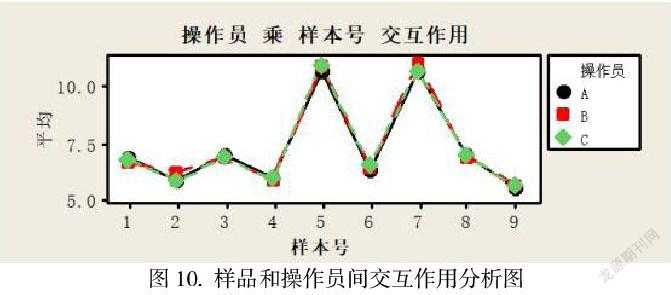

3.3.6 樣品和操作員間交互作用分析

通過(guò)樣品與操作員之間交互作用的大小,分析操作員與樣品間相互作用關(guān)系。由圖10可知,交互作用曲線在9個(gè)樣品處均有交叉,說(shuō)明人與零件直接有明顯的交互作用。

4.結(jié)論

本文采用X射線熒光測(cè)厚儀對(duì)發(fā)動(dòng)機(jī)噴管內(nèi)壁螺旋型銑槽窄筋條不同位置進(jìn)行鍍銀層厚度測(cè)量,該測(cè)量系統(tǒng)重復(fù)性變差為9.82%,再現(xiàn)性變差為9.60%,%R&R<10%,具有良好的重復(fù)性和再現(xiàn)性。同時(shí),Xbar控制圖證明了測(cè)量系統(tǒng)能夠滿足樣品偏差測(cè)量要求,證明了此測(cè)量方法的可行性,實(shí)現(xiàn)了對(duì)特定工件鍍銀層厚度的無(wú)損在線精確測(cè)量。

參考文獻(xiàn)

[1]Florian C,F(xiàn) Caballero-Lucas,JM Fernández-Pradas,et al. Conductive silver ink printing through the laser-induced forward transfer technique[J]. Applied Surface Science,2015(336):304-308.

[2]邱星瀚,陳亞軍,楊雅婷,胡隆偉,武文博.V2500發(fā)動(dòng)機(jī)燃燒室緊固件銀鍍層失效機(jī)理研究[J].電鍍與精飾,2021,43(07):1-9.

[3]尹麗晶,武利會(huì),陳美靜.配置不同類型探測(cè)器的X射線熒光測(cè)厚儀對(duì)比研究[J].環(huán)境技術(shù),2020,38(04):205-209.

[4]李斌,張小平,馬冬英. 我國(guó)新一代載人火箭液氧煤油發(fā)動(dòng)機(jī)[J]. 載人航天,2014,000(005):427-431.

[5]譚瑩,張震坤,陳明,曹標(biāo),劉健斌.掃描電鏡及X射線能譜儀在首飾鍍層檢測(cè)中的應(yīng)用[J].理化檢驗(yàn)(物理分冊(cè)),2007(04):185-187.

[6]A. V. Egorov,V. V. Polyakov,Ya. I. Bortsova. The Use of Projection Methods of Multivariate Analysis in Eddy Current Thickness Measurement[J]. Measurement Techniques,2019,62(3):1-7.

[7]Ala Eddine Lakhdari,Ahmed Cheriet,Islam Nacereddine El-Ghoul. Skin effect based technique in eddy current non-destructive testing for thickness measurement of conductive material[J]. IET Science,Measurement & Technology,2019,13(2):255-259.

[8]Hdca D,Le T,Hdt B,Vhnc D,Tttc,D. A new approach for determining the thickness of material plate using gamma backscattering method - ScienceDirect[J]. NDT & E International,2020(113).

[9]Sofia Pessanha,Ignasi Queralt,Maria Luísa Carvalho,Jorge Miguel Sampaio. Determination of gold leaf thickness using X-ray fluorescence spectrometry:Accuracy comparison using analytical methodology and Monte Carlo simulations[J]. Applied Radiation and Isotopes,2019 (152):6-10.

[10]劉海華,宋鵬濤,龔翔.X射線光譜法測(cè)量仿金TiN裝飾鍍層厚度的程式設(shè)計(jì)[J].計(jì)量與測(cè)試技術(shù),2016(9):49-51.

[11]Porcinai Simone,Heginbotham Arlen. Thickness mapping of organic layers applied on sterling silver by means of X-ray fluorescence scanning[J]. Spectrochimica Acta Part B:Atomic Spectroscopy,2021(180):106-158.

[12]王強(qiáng)兵.X熒光測(cè)厚儀研究[J].計(jì)量與測(cè)試技術(shù),2010,37(03):30-31.

[13]高軍呢,譚衛(wèi)紅,李曉鑫. 應(yīng)用Minitab進(jìn)行測(cè)量系統(tǒng)分析及評(píng)價(jià)[J]. 設(shè)備管理與維修,2021.

[14]何磊,蔡媛媛,魏然,等. 基于Minitab的宇航集成電路質(zhì)量控制方法[J]. 電子與封裝,21(6):5.