大傾角綜放開采頂煤極限平衡狀態界面位置

郎 丁,武小博,余建東

(1.西安科技大學 能源學院,陜西 西安 710054;2.西安科技大學 西部礦井開采及災害防治教育部重點實驗室,陜西 西安 710054;3.陜西瑞能煤業有限責任公司,陜西 延安 727307)

0 引 言

頂煤是綜放采場支架與頂板間的唯一介質,其采動力學行為是“支架-圍巖”系統穩定性的關鍵影響因素。在大傾角煤層長壁采場,這種影響作用尤為凸顯。頂煤由初始狀態至放出狀態,實質上是內部裂隙發育擴展和強度劣化的漸進過程。早期的研究沿走向對這一過程進行了區劃,按照頂煤力學行為的演變劃分為[1]:“彈性區—極限平衡區—散體區”,這種劃分方式反映了煤體在不同采動階段的力學行為響應,但這3個階段難以利用某種統一的“本構關系”進行表達,各區域的范圍界限無法定量表征。隨著連續介質損傷力學的發展,學者們對頂煤的破壞過程有了新的認識,即頂煤的漸進劣化是損傷不斷累積的過程[2-5]。同時,這種損傷累積的過程與頂煤經歷的采動應力演化路徑密切相關,不宜拋開采動應力的演化而單純從材料的本征力學行為討論[6-8]。

謝和平、趙旭清等人將頂煤定義為了一種介于連續介質和非連續介質之間的“擬連續”介質,并基于損傷力學對不同應力邊界條件下頂煤損傷因子的變化進行了分析。KALEHOSSEIN等采用極限平衡理論分析了煤壁前方頂煤應力狀態,推導出表征頂煤塑性變形程度的屈服指數[9]。王家臣、王兆會針對頂煤內裂隙擴展過程、類型與主應力大小、方向之間的聯系進行了研究,揭示了不同采動階段內頂煤裂隙擴展的應力驅動機制,為頂煤冒放性的評價提供了參考[10-12]。KHANAL,閆紹宏,吳建等采用數值模擬和現場觀測的手段,從宏觀大變形的角度探討了頂煤位移分布與破壞程度間的關聯性[13-15]。這些研究為探討頂煤的漸進劣化過程奠定了堅實的理論基礎,但未涉及到大傾角條件下特殊的采動應力場分布演化將對頂煤的破壞造成何種影響。

大傾角煤層長壁開采過程中,覆巖巖體結構變異,采動應力的分布演化趨于復雜。伍永平、解盤石等人發現大傾角煤層長壁采場回采過程中垮落矸石在采空區非均勻充填,頂板非對稱破斷冒落,覆巖承載結構及運動形式表現出強烈的“躍層、遷移、時序、非對稱”的特性[16-19],并分析了這一條件下頂煤與支架關系的區化特征[20],王紅偉發現了大傾角煤層長壁采場覆巖內部“應力-冒落”拱殼空間包絡形態,提出了拱殼內“關鍵域”的定義并揭示了“關鍵域”對采動應力的控制機制[21]。這些研究為討論傾角影響下的綜放開采采動應力演化路徑奠定了理論基礎,但并未涉及大傾角長壁綜放采場采動應力路徑下頂煤的漸進劣化機制,進而無法對頂煤極限平衡狀態界面位置進行判斷。

基于連續介質損傷力學的基本觀點,闡釋采動過程中頂煤的損傷劣化過程,實現了對極限平衡狀態界面處頂煤宏觀損傷的表征。以長山子1125大傾角綜放工作面為研究背景,采用物理相似材料模擬和數值模擬研究方法,系統研究了不同“關鍵域”層位高度影響下大傾角綜放采場頂煤的宏觀等效損傷演化過程。結合理論分析與數值計算結果,界定頂煤極限平衡狀態界面位置,可為大傾角綜放采場頂煤支架關系評價提供參考依據。

1 頂煤的漸進損傷機制

1.1 頂煤的損傷過程與應力邊界

采動作用下頂煤自原始狀態到最終的散體狀態,經歷了內部裂隙的“萌生—發育—擴展—貫通”過程,實質是煤體內部裂隙由細觀到宏觀的演化過程。在超前支承壓力的作用下,煤體內部的細觀裂隙萌生、發育,在支承壓力峰值處裂隙的發育尺度、密度加速增長,破壞了頂煤的宏觀強度。這一時刻頂煤內宏觀裂隙形成,損傷加速,由彈性狀態開始過渡為極限平衡狀態。進入極限平衡狀態后,軸向與徑向應力隨之發生卸載,宏觀裂隙進一步張拉、擴展、貫通,最終將頂煤切割成破碎塊體,僅依靠塊體間的摩擦和外部約束的限位作用保持一定的殘余軸向承載能力,側向約束消失。這一時刻頂煤的宏觀裂隙已高度貫通,宏觀損傷累積達到極值,頂煤即將由極限平衡狀態進入散體介質狀態,如圖1所示。

圖1 頂煤的損傷過程與應力邊界條件

由于地下原巖應力場和采動應力場分布具有高度的復雜性,現階段尚無法準確地予以解析并描述。根據工程實際進行簡化分析,將不同階段頂煤所處的應力邊界條件進行以下假設

1)未受開采擾動前單元煤體處于靜水壓力狀態[2],即σ1=σ2=σ3=γH。

2)采動發生后,隨著超前支承壓力的持續增加,頂煤體內部宏觀裂隙形成,進入極限平衡狀態。在實際的綜放開采過程中,頂煤所受的圍壓是持續衰減的,不會保持恒定。但由于現階段很難實現對頂煤變形過程中的圍壓進行直接測定,為簡化分析,參考較為通行的研究方法[2]:即以頂煤的極限平衡狀態為邊界,將煤體經歷的采動加卸荷路徑劃分為2個階段:第1階段“軸向由靜水壓力狀態持續增載至峰值水平KγH,圍壓維持在靜水壓力水平”;第2階段“煤體破壞卸荷,軸壓圍壓迅速降低”。由于支承壓力峰值處頂煤處于極限平衡狀態,單元煤體的受力可簡化為σ1=KγH,σ2=σ3=γH;同時煤體強度服從Hoek-Brown巖體強度準則。即

(1)

式中σ1為頂煤發生破壞時的軸向應力,MPa;σ3為側向應力,MPa;σc為單軸抗壓強度,MPa;m,S為與結構面情況及巖體質量經驗常數。

3)頂煤完全被貫通的宏觀裂隙切割為無力學聯系的塊體后,由極限平衡狀態進入非連續的散體介質狀態。在周圍巖體的限位作用下頂煤仍能夠承受一定的軸向載荷,但徑向應力已經消失,σ2=σ3=0。

4)頂煤體進入極限平衡狀態以前,均可視為宏觀等效損傷不斷演化的擬連續介質,其應力應變關系服從考慮了損傷的虎克定律。

Eε(1-DL)=σ1-μ(σ2+σ3)

(2)

式中E為彈性模量,MPa;DL為煤壁前方L處頂煤的宏觀等效損傷變量;μ為泊松比;ε為頂煤處于極限強度時的應變;σ2為中間主應力,MPa。

1.2 頂煤極限平衡狀態界面的損傷

模型采用軸向加載,限制側向位移,加載速率設定為0.005 mm/步。加載過程中發現,無論模型的強度如何,裂隙發育均會在某些加載時步后出現明顯改變。具體為“三階段兩時刻”:①初始加載階段內模型表面逐步出現散點狀且無序分布的微裂隙;②加載至一定時步后,散點狀裂隙進一步增多,且在局部開始呈現出集束狀分布,散點狀裂隙在局限的范圍內聚集溝通,形成若干條互不相連的細觀尺度裂隙;③隨著加載繼續進行,細觀裂隙開始按照一定的方向沿端部擴展,加載到某一時步后,細觀裂隙沿擴展方向相互貫通,形成尺度較大的宏觀裂隙,宏觀裂隙周圍的散點狀微裂隙進一步發育密集。以上階段內細觀裂隙和宏觀裂隙的形成過程是逐步累積的,但這些典型的現象在模型表面的反映均是在某一時步下突然發生的。因此,選取這些裂隙發育出現明顯改變的加載時步來對煤體的力學行為進行分析具有較強的針對性,有利于界定不同力學行為發生過渡時的臨界狀態。

圖2 不同細觀單元強度煤體裂隙發育過程

圖3 不同細觀單元強度煤體應力應變關系與聲發射事件分布

從圖2、圖3可以看出,煤體在達到峰值強度后,軸向發生卸荷,應力應變關系由彈性階段轉入峰后的脆性階段,并很快達到殘余強度。聲發射事件數也在峰值強度以后的很短時間內達到峰值,并快速衰減。從宏觀的采動尺度來看,這代表頂煤在支承壓力峰值處內部細觀裂隙即將擴展為宏觀尺度裂隙,宏觀裂隙形成后加速擴展發育,頂煤開始加速劣化,被擴展的宏觀裂隙切割為散體。因此,在支承壓力峰值處可以視為頂煤彈性狀態和極限平衡狀態的分界線。在此邊界位置的煤體仍可視為含有損傷的彈性介質,可以用廣義胡克定律和Hoek-Brown巖體經驗強度準則來對這一邊界處頂煤的受力狀態進行表征。聯立公式(1)、(2),可得頂煤的損傷、軸向應力與側向應力存在如下關系

(3)

根據圖1所述假設,支承壓力峰值處頂煤受到的側向應力σ2=σ3=γH,將其帶入公式(3)并進行求解可以得到極限平衡狀態界面處頂煤的損傷為

(4)

1.3 頂煤宏觀等效損傷的表征

頂煤的損傷累積是一個隨采動而不斷演化的動態過程,這一過程中頂煤經歷了復雜的采動應力路徑與力學性質劣化,難以對頂煤的損傷演化過程進行精確的函數表達,但可從頂煤由原始狀態至散體狀態過程中位移的變化得到啟示。頂煤矸位移的大小實質上是觀測點所在單元相對于參考點的分離程度,宏觀上間接反映了煤體內部裂隙的發育與張開程度。位移量越大,則代表頂煤內部的空隙所占體積越大,能夠有效承載的內部結構體積相應減小,頂煤的宏觀損傷越嚴重,反之則宏觀損傷程度越低。定義任意時刻、任意位置處頂煤的位移量與放出時頂煤的位移量之比為頂煤的宏觀等效損傷變量DL,由于裂隙或者裂縫張開的方向不同,頂煤體既表現出水平方向的移動,也表現出垂直方向的移動。由此可得煤壁前方L處的頂煤宏觀等效損傷變量為

(5)

式中SL為距工作面L處頂煤的合位移量,m;SF為頂煤進入臨界散體介質狀態時(頂煤位移量突增的前一時刻)的合位移量,m;SVL,ShL為距工作面L處頂煤的垂直與水平位移,m;SVF,ShF為放出前頂煤的垂直與水平位移,m。

2 覆巖“關鍵域”展布特征

2.1 “關鍵域”的概念

已有研究表明:大傾角煤層采出后,圍巖應力的“二次分布”將導致覆巖發生破壞并冒落形成“冒落拱”,無論沿走向還是傾向,“冒落拱”的邊界輪廓都與“應力拱”的邊界輪廓保持一致,且邊緣位置位于“應力拱”的內側。“應力拱”與“冒落拱”之間夾持的未垮落巖層對整個采場的采動應力起控制作用,將此范圍內巖層所組成的巖體結構稱為采場的“關鍵域”。即,在大傾角采場,對上覆巖層運動起控制作用的巖體結構不限于某一層位的巖層,是隨著所處的應力約束條件不斷發生變化的,其分布沿傾斜方向跨越若干層巖層,因此,確定工作面上覆巖層內“關鍵域”層位的展布是分析大傾角綜放工作面頂煤漸進劣化過程的必要前提。“關鍵域”沿傾斜方向所跨越的巖層層位受煤層傾角、采高、采空區非均勻充填、覆巖巖性等具體因素的影響。物理相似材料模擬實驗是揭示這些因素影響下覆巖“關鍵域”層位展布特征的有效手段。

2.2 實驗模型與過程

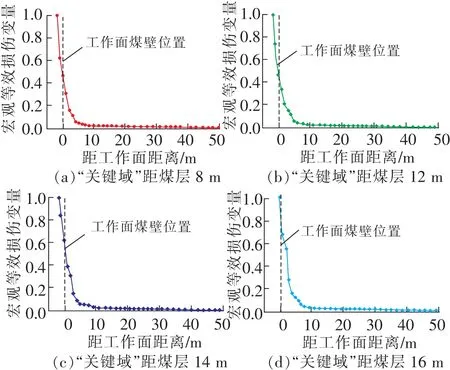

1125工作面煤層平均厚度10 m,平均傾角36°,煤容重1.41 kg/m3,煤質較為松軟,普氏系數f介于0.8~1.0,經測定單軸抗壓強度約10 MPa,煤層賦存較穩定。工作面走向長度530 m,傾斜長度100 m,設計采高3 m,放高7 m,采用綜合機械化放頂煤開采工藝,全部垮落法管理頂板。模擬尺寸2 150 mm×200 mm×1 800 mm(長×寬×高),幾何相似比為1∶100,依據相似理論,相似材料配比及鋪裝厚度,見表1。

表1 相似材料配比

工作面設計采放比1∶2.3,一次割煤高度為30 mm,放煤高度約70 mm。工作面設計開挖長度100 m,自上部回風巷道開切眼,自上向下安裝可調高模擬傳感支架30付,如圖4所示。

圖4 相似模擬實驗模型

本次實驗模擬傾向截面上頂煤放出后上覆巖層的垮落形態,頂煤自進入頂梁到放出,其與煤壁的相對位置經歷了一個頂梁長度的變化。該工作面液壓支架頂梁長度3.5 m,循環截深0.6 m,在這一過程中頂煤經歷6次支架的反復支撐,故而在模擬實驗中支架反復支撐6輪,以模擬每個循環的截割過程和支架對頂煤的松動過程。由于回采過程中采用“自上而下”順序放煤,因此在撤出支架時也同步采取“自上而下”的撤出順序。支架撤出過程對應實際回采中支架前移過程;撤架后頂煤垮落對應實際回采中頂煤放出過程;頂煤垮落后及時將采空區冒落頂煤清出。

2.3 覆巖“關鍵域”層位

頂煤完全放出后,隨著時間的推移,上覆巖層內離層裂隙持續向上發育,各巖層逐步垮落、破斷、下沉,頂板破斷冒落后在采空區沿傾斜方向向下滑移滾動,將采空區傾斜下部充填密實,采空區傾斜中上部基本可填滿,但不密實,采空區傾斜上部充填不充分,高位頂板持續垮落直至上部充滿。沿傾斜方向,覆巖“冒落帶”形態呈現出顯著的非對稱性。

根據“關鍵域”定義,“冒落帶”巖層下邊緣至其同位巖層上界間所夾持的巖體稱為“關鍵域”,對上覆局部巖層載荷具有控制作用,即圖5(a)中處于紅藍線條間的巖體。可以發現,“關鍵域”層位展布呈“梯階”特征,從工作面下部到工作面中上部“關鍵域”的巖層位向上遷移,直接基本頂上位巖層中,從工作面中上部到上部區域,又逐步向下遷移。經測量,沿傾斜方向自下而上“關鍵域”塊體a,b,c,d,e所在層位距煤層頂板的法向距離依次為8,12,14,16,8 m,如圖5(b)所示。

圖5 覆巖“關鍵域”展布

2.4 覆巖“關鍵域”層位驗證分析

如前所述,“關鍵域”巖體結構的存在控制著采動應力分布演化過程,沿傾斜方向非對稱展布的“關鍵域”將控制著覆巖應力拱殼表現出相對應的非對稱展布形態。以1125工作面賦存條件為工程背景建立采場FLAC數值模型,對開挖過程中覆巖應力演化過程進行分析。以原巖應力6.5 MPa為等值線劃分應力拱殼邊界,拱殼以內的巖體破壞卸荷,拱殼以外巖體在自組織調整作用下重新形成承載結構承擔上覆巖層載荷。按此推斷,拱殼邊界附近即為“關鍵域”巖體分布的層位。

計算結果表明:自開切眼至推進120 m范圍,沿煤層傾向應力拱隨著工作面推進距離的增大不斷向外擴展,應力拱的扁平率逐漸減小;自120~160 m推進范圍,隨著工作面推進距離的增加,應力拱頂點向回風巷道一側的偏移量增大,應力非對稱分布特征逐漸趨于明顯,且應力拱的形態逐漸趨于穩定,不再向上發展,如圖6所示。

圖6 沿傾向應力拱殼演化

圖6中應力拱殼沿傾斜方向展布形態與相似模擬實驗推斷的覆巖“關鍵域”層位展布形態的非對稱性一致。數值模擬的計算分析結果定性驗證了覆巖“關鍵域”層位非對稱展布形態的合理性。

3 頂煤宏觀等效損傷對“關鍵域”的響應

3.1 數值分析方案

受覆巖“關鍵域”層位“梯階”分布影響,傾斜方向不同位置頂煤經歷不同的采動應力路徑,表現為位移在時間和空間上的差異。根據頂煤宏觀等效損傷定義方式,只有確定頂煤在不同階段,不同區域的瞬時位移和放出前的最終位移,才能夠對任意時刻頂煤的宏觀等效損傷進行定量表征。

由于傾斜方向“關鍵域”巖體結構形成層位受巖層性質和采空區非均勻充填所共同影響,現行的三維數值模擬軟件難以在建模過程中還原這一“被動”過程。因此,考慮在三維的采動空間內截取傾斜方向不同位置“關鍵域”層位高度的走向截面逐一進行分析。UDEC是一款基于離散元的數值分析軟件,在分析煤層這類內部裂隙和弱面較發育的巖體移動變形問題具有獨特優勢。

以長山子煤礦1125大傾角綜放工作面為研究背景建立數值模型,該工作面沿傾斜方向覆巖“關鍵域”層位已在相似模擬實驗中得到了確定,根據“關鍵域”在傾斜方向層位高度,分別沿圖5(b)中的a/e(截面a與截面e的層位等高)、b,c,d巖層層位的走向截取4個與煤層法向平行的剖面,各截面上“關鍵域”層位距煤層頂板距離為與圖5(b)一致,分別為8,12,14,16 m,如圖7所示。以各截面為基準建立UDEC平面模型并計算分析,如圖8所示。每一個模型可用來分析對應不同“關鍵域”層位高度控制作用下頂煤采動過程中的運移特征。

圖7 數值分析截面

圖8 不同“關鍵域”層位高度的UDEC數值計算模型(局部)

由于要能夠形成鉸接結構以承擔上覆巖層載荷,“關鍵域”各巖層應具有斷裂步距大、厚度大、強度高的特征。“關鍵域”a位于細砂巖下位巖層,“關鍵域”b,c位于細砂巖中位巖層,“關鍵域”d位于細砂巖上位巖層,結合相似材料實驗中“關鍵域”所在巖層層理分布和周期來壓步距,設定“關鍵域”巖層塊體單元尺寸為:長16 m、高4 m。考慮到工作面傾斜上部和傾斜下部“關鍵域”的所在層位a距煤層頂板法向距離一致,且埋深差距引起的上覆巖層載荷差異較小,可忽略不計。模型采用Mohr-Coulomb破壞準則,各巖層參數見表2。

表2 煤巖力學參數

3.2 不同“關鍵域”高度下頂煤的宏觀等效損傷

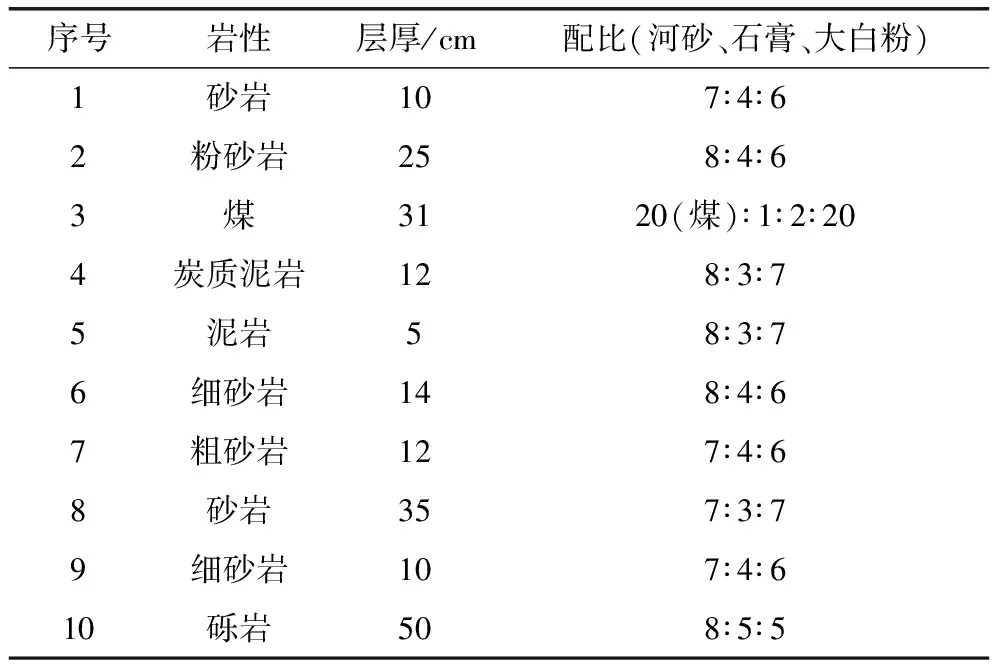

在距煤壁前方50 m處布置測點,測點距離底板高度為4 m,監測采動過程中頂煤的水平與垂直位移,并計算合位移,得到不同“關鍵域”層位高度下,頂煤位移隨其距工作面煤壁距離的演化,如圖9所示。

圖9 不同“關鍵域”層位高度下頂煤的位移演化

依據公式(5)對頂煤宏觀等效損傷變量的表述,要確定任意位置處頂煤的宏觀等效損傷變量,須先確定頂煤放出時刻的位移。頂煤放出前后,其垂直方向的位移勢必存在一個突然增大的過程,位移突增則代表著頂煤自由墜落的過程,因此頂煤垂直位移發生突增的起點位置即可認為是頂煤放出瞬時的位置。在4組相似模型中,“關鍵域”層位為8,12,14,16 m時,頂煤垂直位移發生突變的節點分別為:SVL=0.792,1.042,1.041和0.866 m;對應的水平位移分別為:ShL=0.771,0.737,0.865和0.846 m,各“關鍵域”層位高度下的頂煤放出前最終位移平均值SF約1.13 m。將各時刻頂煤的位移瞬時位移與頂煤放出前的最終位移SF帶入公式(5)進行計算,可得不同“關鍵域”層位高度條件宏觀等效損傷變量的演化特征,如圖10所示。

圖10 不同“關鍵域”層位高度下頂煤的宏觀等效損傷演化

4 頂煤極限平衡狀態界面

4.1 頂煤極限平衡狀態界面損傷狀態

公式(3)給定了頂煤極限平衡狀態時宏觀等效損傷變量的表征方式,需要確定的參數有頂煤的泊松比μ,煤的單軸抗壓強度σc,煤體的彈性模量E,煤體極限強度時的應變ε1,煤體的質量經驗常數S,m。在1125工作面取到2組煤樣進行巖石力學測試,測定得到煤樣基礎力學參數,見表3。

表3 煤樣力學參數

從表1可知,σC取10 MPa、E取3 900 MPa、μ取0.3,ε1取0.003。1125工作面煤層平均埋深H=260 m,覆巖綜合容重按γ=2 500 kg/m3,σ3=γH=6.5 MPa,極限平衡狀態的頂煤內部裂隙已高度發育,巖體質量較差,按照RMR系統分類表中的巖體級別及巖體質量評價,巖體質量經驗常數S遠小于1,可近似視為0。根據Hoek-Brown巖體經驗強度準可得

(6)

數值計算得到不同“關鍵域”層位高度下支承壓力峰值處頂煤的軸向應力σ1分別為13.8,13.4,14.2,13.8 MPa,分別將這4個值代入公式(6)進行計算,求得m的平均值為0.82,將以上參數代入公式(3)計算得頂煤極限平衡狀態界面處的宏觀等效損傷見式(7)

(7)

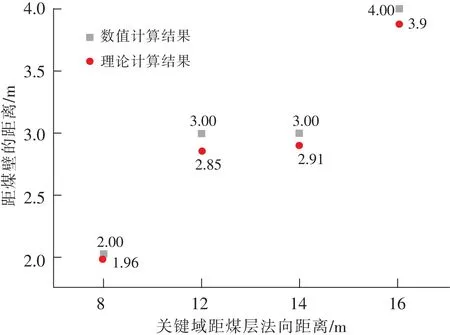

4.2 頂煤極限平衡狀態界面展布形態

圖10(a)中DL=0.16對應x=1.96 m,即“關鍵域”層位高度為8 m時,頂煤極限平衡狀態界面位置在煤壁前方1.96 m。依次:“關鍵域”層位高度為12 m時,頂煤極限平衡狀態界面位置在煤壁前方2.85 m;“關鍵域”層位高度為14 m時,頂煤極限平衡狀態界面位置在煤壁前方2.91 m;“關鍵域”層位高度為16 m時,頂煤極限平衡狀態界面位置在煤壁前方3.90 m。圖10中,通過數值模擬得到不同“關鍵域”層位高度下頂煤宏觀等效損傷加速點分別位于煤壁前方2,3,3,4 m處。數值建模過程中單元尺寸按1 m×1 m劃分,計算精度與理論計算結果處于同一量級。由理論計算與數值計算得到的頂煤極限平衡界面位置基本吻合,如圖11所示。

圖11 頂煤極限平衡狀態界面位置

對應圖5(b)中傾斜方向“關鍵域”層位a,b,c,d巖塊中點位置,將不同“關鍵域”層位高度下頂煤進入極限平衡狀態的邊界點連接,得到1125大傾角煤層長壁綜放工作面頂煤極限平衡狀態界面的展布,如圖12所示。

圖12 1125工作面頂煤極限平衡狀態界面展布

從圖12可見,1125工作面頂煤極限平衡狀態界面沿工作面傾斜方向呈非對稱展布,在工作面傾斜中上部邊界距煤壁最遠,中部次之,下端頭和上端頭位置距煤壁最近,反映了頂煤漸進劣化過程具有時序性,在傾斜中上部最早進入極限平衡狀態,中部滯后于中上部,上下端頭處最晚進入。

4.3 工程驗證

頂煤進入極限平衡狀態后,宏觀裂隙在卸荷作用下快速貫通,很快進入散體介質狀態。頂煤極限平衡區界面距煤壁越遠,則越早進入散體介質狀態。由于未暴露頂煤的破碎程度難以直接進行觀測,只能依據上述分析并結合工作面端面頂煤的架前冒頂情況以及支架平均工作阻力來間接判斷頂煤進入極限平衡狀態的相對位置。

對1125工作面進行了3個月的支架工況監測工作,推進距離140 m,對回采期間頂煤端面漏冒次數進行監測,如圖13所示。監測結果表明,沿工作面傾斜方向,0~20 m的漏冒次數為5次,20~50 m的次數為12次,50~80 m的次數為34次,80~100 m的次數為8次。

圖13 端面漏冒和支架平均工作阻力

支架的平均工作阻力反映了支架的接頂關系,1125工作面液壓支架額定工作阻力5 000 kN,初撐力4 000 kN。礦壓監測顯示所有支架平均工作阻力均長期維持在4 000 kN以下,表明支架均在“限定載荷”條件下工作,只承擔上方破碎頂煤及直接頂的重量。顯然,在此條件下頂煤破碎漏冒程度越高,支架平均工作阻力越小。工作面傾斜下部8#支架平均工作阻力3 579 kN,中部3 007 kN,中上部2 389 kN,上部2 795 kN。

頂煤端面漏冒次數和支架平均工作阻力沿傾斜方向具有顯著的區化特征,且這種區化的非對稱一致。定性來看都間接反映了傾斜中上部頂煤破碎最嚴重、中部次之、上部再次之,上部最小的區化特征。由此可驗證,傾斜方向頂煤進入極限平衡狀態的先后也與這種區化特征保持一致,且與圖12中勾勒出的頂煤極限平衡狀態界面吻合。這揭示了頂煤極限平衡狀態界面展布形態的客觀存在,驗證了分析結果的合理性。

5 結 論

1)基于連續介質損傷力學觀點,對采動過程頂煤的應力邊界條件演化和裂隙發育過程進行了合理的簡化與假設,采用考慮到損傷的廣義虎克定理和Hoek-Brown巖體經驗強度準則,給定了頂煤極限平衡狀態界面位置處頂煤損傷的表征方法。

2)考慮到煤體本身損傷過程是一個難于監測統計的“黑箱”問題,提出了用頂煤瞬時位移與最終位移之比描述宏觀等效損傷的方法,實現了對采動作用下煤體損傷過程的量化描述。

3)以長山子煤礦1125大傾角綜放工作面為背景,通過物理相似材料模擬實驗確定了工作面傾斜方向覆巖內“關鍵域”層位的分布情況,并通過UDEC數值分析揭示了不同“關鍵域”層位高度控制作用下頂煤宏觀等效損傷演化過程。

4)由理論計算確定1125工作面頂煤極限平衡區起始邊界處的宏觀損傷為DL=0.16,與數值計算結果較為吻合。沿傾斜方向頂煤極限平衡狀態界面呈非對稱展布形態,傾斜中上部距煤壁最遠,中部次之、上下端頭處最近。最終通過工作面端面頂煤漏冒次數及支架平均工作阻力的分布特征驗證了這一邊界展布形態的合理性。