基于ADAMS/Car燃油車改電動車研究

劉惠佳

(魯東大學,山東 煙臺 264001)

0 引言

隨著汽車產業的蓬勃發展,汽車產品給人們帶來諸多便利的同時,也帶來了諸如環境污染和能源危機等的問題。汽車行業在尋求轉型升級的同時,新能源技術逐漸發展成熟,眾多汽車企業開始大力發展新能源汽車。中國國家發展改革委員會發布的《汽車產業投資管理規定》中指出要汽車產業結構調整升級加快,行業趨勢逐漸向新能源汽車過渡[1]。

由于存在電動汽車重新研發周期漫長且測試方面的費用較高等缺點,而電動汽車與傳統燃油汽車的結構布局類似,燃油車與電動車的生產方式與生產線的轉變較為容易實現,采用油改電方式而進行電動汽車的制造,可以直接套用燃油車平臺,通過削減車輛配置來平衡由于電池而增加的整車成本,油改電的研發周期更短,對燃油車進行結構的調整與參數的優化,進而制造出符合當下汽車發展潮流的電動車。

文章利用虛擬樣機軟件ADAMS/Car軟件,按照汽車行業標準《汽車操縱穩定性試驗方法》對油改電車進行穩態仿真實驗,根據《汽車操縱穩定性指標限值與評價方法》對所得結果數據進行評價分析。燃油車改電動車過程中出現的問題進行優化設計,提出汽車結構參數的優化方案。

1 發展現狀

自電動車問世以來,對電動車的優化設計就一直在不斷發展。2003年,開始對電動車建立動力系統模型并對其動力性能進行研究[2]。2010年,對電動車車架結構性能的優化引入了整車模型利用仿真技術進行汽車結構設計,對電動車進行性能仿真分析研究以進行汽車輕量化設計[3]。2011年,利用整車虛擬樣機模型進行操穩仿真實驗對電動車懸架進行優化[4-5]。2014年,增程式電動車的動力系統和動力性能的優化開始涌現,對整車進行動力性仿真對汽車主要參數進行匹配優化[6]。2017年,將整車控制系統劃分成多個子系統加以分析[7]。2018年,對電動車驅動系統的參數進行多目標優化,從而確定最優的動力參數匹配方案[8]。2019年,出現對汽車運行中車身形態的設計研究[9]。2020年,對電動車在不同行駛狀況下對車輛參數的優化[10-11]。

從上述發展過程看出,電動車的研究是從已有電動車基礎上對部分結構的優化設計逐漸向整車模型的整體性能分析過渡,分析方向也從結構上的研究逐漸向參數優化方向上發展,參數優化從單一的針對性優化到整合后的整體優化。目前對電動車的研究主要有車身輕量化的研究[12]、電動車驅動橋的輕量化[13],電池管理系統的研究與設計[14]、電動車電機應用研究[15],鮮有對油改電動車進行整車操縱穩定性的分析與研究以及對油改電動車參數優化的研究。

鑒于上述現狀,本文通過對整車模型進行操縱穩定性試驗仿真,采用模塊化思想,通過閉環計算方式優化局部機構的參數后,將參數整合進而輸出優化結果,最終得出結論。

2 整車操穩性仿真試驗

2.1 整車模型的建立

在Adams/car中進行整車模型建立,為了節省建模時間,選擇直接調用Adams/car模板庫中的模型,對整車參數做部分修改得到整車模型[16]。選取共享數據庫中的MDI_Demo_Vehicle_lt.asy模型文件為整車基礎模型,整車基本參數見表1。因為魔術公式Pac2002模型能夠較為準確地表達輪胎力學特性,其在汽車操縱穩定性仿真分析中表現出色[17],所以實驗輪胎采用pac2002_205_55R16輪胎模型。

表1 整車基本參數表

2.2 蛇行路線試驗

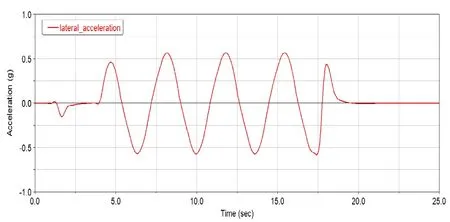

根據GB 6323—2014[18]相關規定,在蛇行實驗場地中設置10根標樁,駕駛員駕駛汽車按照基準車速蛇行通過標樁區,中間6根標樁的間距為有效標樁區,根據國家標準,規定了乘用車基準車速65 km/h[19]。進行駕駛員控制文件和駕駛員控制的數據文件的編寫,通過控制方向盤輸入轉角使汽車進行繞樁行駛。駕駛員控制文件需要駕駛員控制數據文件提供變化參數,通過數據文件對汽車的轉向進行控制,使汽車按照預定軌跡路線行駛和轉向[20]。實驗按照國標規定的蛇行實驗路線進行汽車行駛軌跡的確定,通過與相關研究中側向加速度擬合曲線的對比,進行閉環仿真計算,得到蛇行實驗側向加速度曲線如圖1所示。

圖1 側向加速度

3 問題分析及優化方案的選擇

3.1 問題分析

對試驗車輛進行加重500kg后進行操穩性仿真,實驗結果顯示試驗車輛的車身側傾角和方向盤轉角出現較大增加,按照QC/T 480-1999[21]進行評分計算可得平均橫擺角速度峰值r的評分Nr=72.90,轉向盤轉角θ的評分Nθ=81.01,根據公式(1)計算綜合評分為NS=75.60。從上述分析結果可以看出,平均橫擺角速度評分偏低,導致蛇行仿真試驗綜合評分值的下降,表明汽車轉向穩定性需要進一步優化。

3.2 優化方案的選擇

對汽車操穩性影響較大的參數主要包括前輪前束角、主銷內傾角、車輪外傾角等。前束角可以消除車輪外傾所帶來的不良影響并且能夠減少車輪的前張[22]。主銷內傾角可在車輪發生偏轉時利用地面對車輪的反作用力使車輪回正。前輪外傾角與前束角相配合,可以提高汽車操穩性。在大多數的駕駛情況下,前輪應保持或接近0°的外傾角γ,并且在車輪上下跳動時,希望外傾角變化較小,以減少輪胎的磨損,故車輪外傾角γ的取值一般處于0.5-2°的范圍內[23]。外傾角的存在使車輪在正常行駛過程中像滾錐一樣向兩側滾開,而轉向橫拉桿和轉向節的存在使其不能向兩側滾動,在輪胎與地面接觸處產生的力使車輪出現邊滾邊滑的現象,輪胎的磨損增加并導致其壽命縮短。為了消除車輪外傾所帶來的上述不良現象,安裝車輪時都會預留出前束,其取值一般在0-12mm內[24]。

鑒于此,本文確定的優化目標為:調整整車的前束角、外傾角、前后彈簧安裝長度,控制各參數在允許范圍內并提高整車在操縱穩定性上的得分,方案依照模塊化車身架構的思路,解決車身同架構下不同平臺之間的差異,車身在保證其主體架構相同的基礎上,通過調整局部車身結構來滿足車身模塊化的共享架構要求[7],對車身下體結構中的懸架結構進行調整。

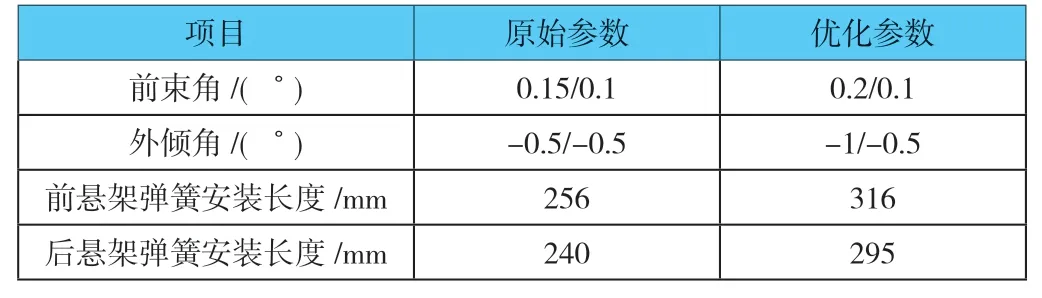

本文選擇前輪前束角、前輪外傾角和懸架彈簧安裝長度作為優化變量,采用控制變量的方法,在各參數變化范圍內,將各參數分梯度,對各參數對應每一梯度進行操穩性試驗,取得最優結果對應的參數梯度值,將最優解對應參數整合再次進行試驗,重復進行上述過程形成閉環循環進而形成反饋閉環控制,得到最終的優化結果如表2所示。

表2 優化參數表

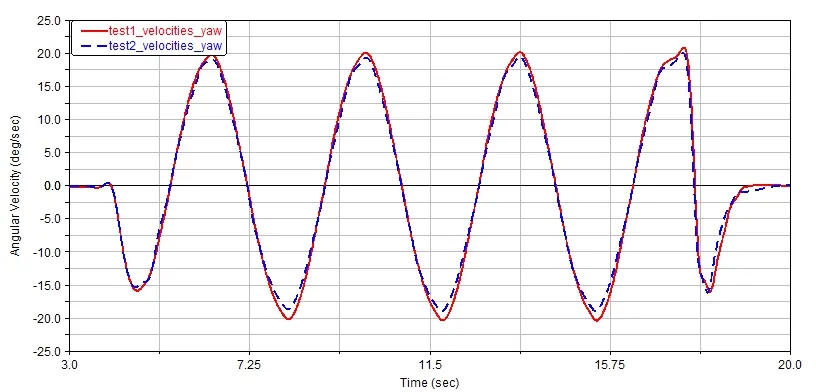

對試驗車輛進行蛇形實驗仿真,得到未優化試驗車和優化后的試驗車的數據對比分析如表3、圖2、圖3所示。

表3 數據對比表

圖2 汽車橫擺角速度

圖3 汽車轉向盤轉角

4 結果分析

汽車車輪外傾角和前束角的增大在側向加速度處于峰值附近時,汽車的側向加速度有所減小,有利于車身穩定性的提高。平均橫擺角速度峰值評分與平均轉向盤轉角峰值評分均呈現上升趨勢,蛇行仿真試驗的綜合評價得分得到提高。在對試驗車輛進行優化調整后,汽車的操縱穩定性得到了提升。

5 結語

綜上所述,在對燃油車進行油改電改造時,針對可能出現的整車質量增加的問題,可以通過控制優化汽車前束角、內傾角和懸架彈簧的安裝長度的方式實現,實驗利用ADAMA/Car軟件對整車進行穩態仿真分析,仿真結果表明,本文設計采用的優化方案能夠改善車輛的操縱穩定性,提高行車安全性。隨著新能源汽車的發展,傳統燃油車通過優化設計改造成電動汽車的趨勢不斷增大,相信更多燃油車企業能采用此種方案加快燃油車的轉型,推進新能源汽車的發展。