雙軸壓縮工況下點蝕參數對加筋板極限強度影響規律

胡志遠,吳春芳,滑林,吳梵

(1.海軍工程大學 艦船與海洋學院,武漢 430000;2.武漢船舶職業技術學院,武漢 430045)

腐蝕是船體結構最為常見的損傷形式,會直接威脅船舶結構的安全,尤其是點蝕損傷。由于點蝕的隱蔽性和普遍性,點蝕損傷日益引起相關專家的重視。已有的研究集中于通過實船的腐蝕數據提出基于船舶使用時間和腐蝕位置的統計模型,采用隨機分布的圓錐形和半橢球蝕坑模擬船體板上蝕坑的分布,并進行可靠性評估[1];采用逐步分析法,在考慮殘余應力和初始變形的條件下,采用有限元方法模擬點蝕坑,研究了蝕坑均勻分布的板架結構的點蝕深度與極限強度折減的關系[2];以船體板結構為研究對象,得出點蝕坑形狀、分布、深度、單元類型等點蝕參數對船體板在單軸縱壓下的極限強度影響很小,但點蝕坑的腐蝕體積百分比是決定點蝕板極限強度折減的控制參數[3-4]。但對于承受雙軸壓縮工況的加筋板,點蝕特征參數(分布、密度、深度,以及半徑)對加筋板極限強度的影響規律還不明確。為此,考慮對3種典型的船體加筋板采用有限元法分析加筋板點蝕分布、點蝕密度、點蝕深度和點蝕半徑對極限強度的影響規律。

1 點蝕船體加筋板

1.1 加筋板的選取

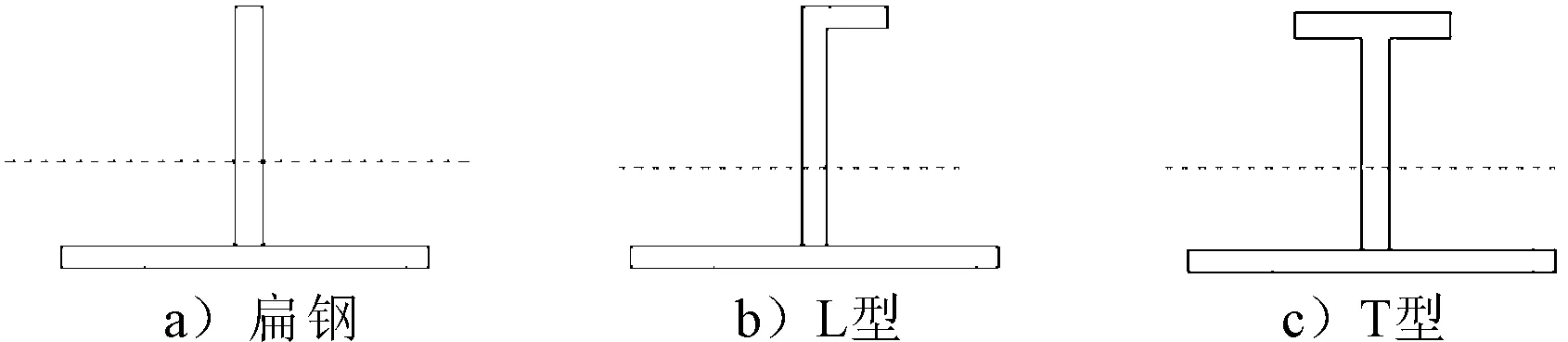

船體結構常見的典型加筋結構形式見圖1。

圖1 三種典型加筋板

雖然不同船型或同一船型的不同部位加筋板的形式不同,但通過對油船、散貨船,以及集裝箱船的船體加筋板進行統計發現:不同形式加筋板基本參數范圍相近,取值范圍為

式中:l為加筋板長度;a為加筋板寬度;t為帶板厚度;σs為材料的屈服極限;E為彈性模量;r為加強筋的慣性半徑。

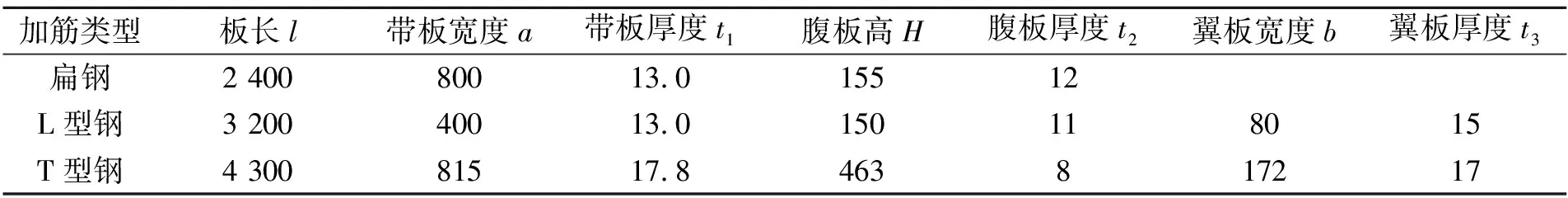

通常船體加筋板帶板呈平面應力狀態,結合某型艦艇甲板板的應力監測數據,以單根甲板縱骨及其彎曲帯板為分析對象,縱骨帶板橫向與縱向的載荷比γ=1/4。不同船體部位,甲板縱骨的形式不同。以某型號艦艇不同部位處的甲板縱骨及帯板組成的加筋板為分析對象,縱骨的形式、尺寸及帯板的厚度見表1。

表1 典型加筋板尺寸 mm

1.2 點蝕形式

金屬材料點蝕形式多種多樣,美國材料與試驗學會標準ASTM[5]根據點蝕截面的不同,將點蝕分為:窄深形、橢圓形、底切形、水平形,以及垂直形等。對于船體結構,通過實船勘驗發現:散貨船板材上蝕點多為圓錐形,油船板材上則為半球形,軍船的船底板上蝕點大多為階梯狀的圓錐體形,加強筋上的蝕點主要為球形[6]。不考慮應力集中,圓錐形、球形、半球形和圓柱形等點蝕形式對板材的影響不大[7]。基于此,在建立點蝕有限元模型時認為蝕點呈圓柱形。

1.3 加筋板有限元模型

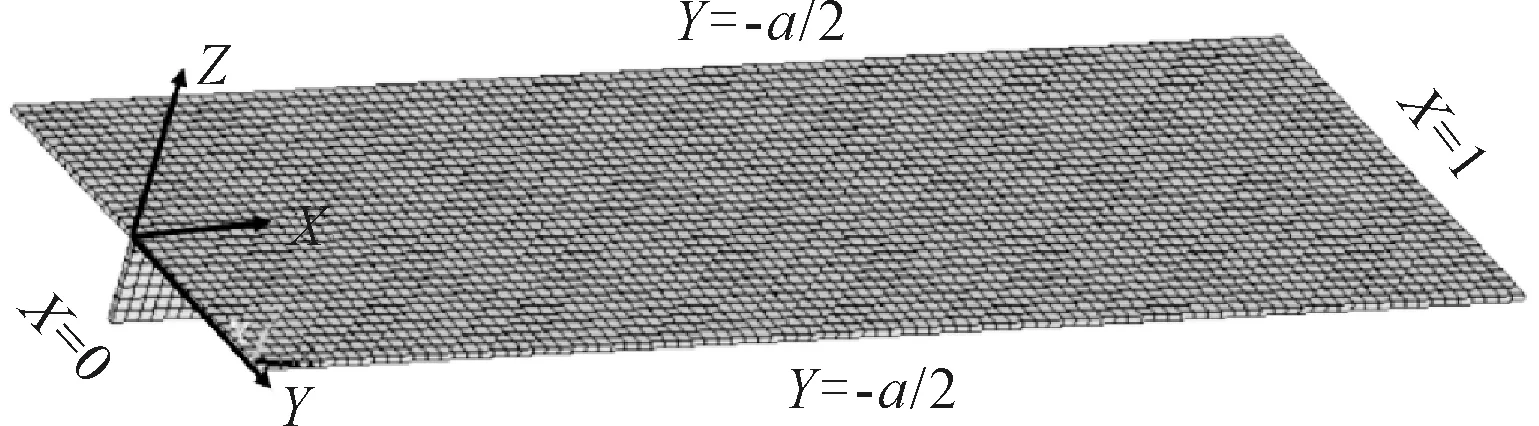

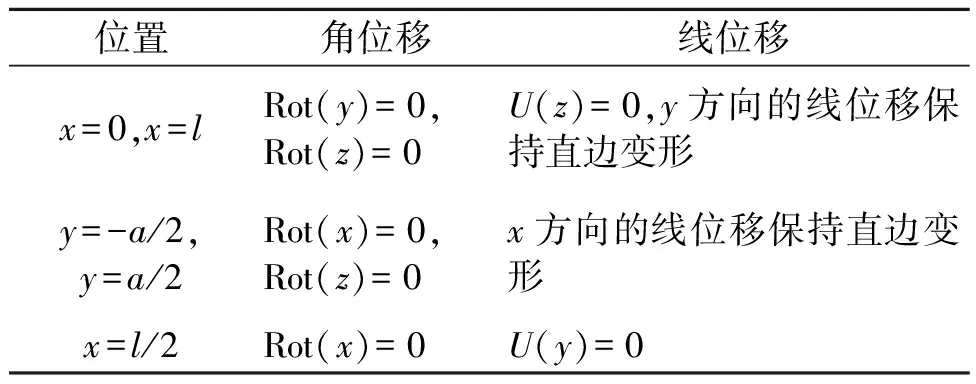

取單個雙跨加筋板(1/2+1/2)為計算模型,2個長邊有縱向骨材支撐,將其設置為簡支的邊界條件。短邊取跨長的中間部分,沒有橫向約束。計算模型均采用理想彈塑性材料,忽略材料的應力硬化效應,以von Mises屈服準則作為材料的屈服準則,σs取315 MPa,E取205.8 GPa,泊松比μ取0.3。單元類型為Shell單元,加筋板有限元模型見圖2。邊界條件設置見表2。

圖2 有限元模型(扁鋼)

表2 邊界條件

對于初始缺陷,考慮到加筋板中的板一般會先于骨材發生屈曲,常取板的低階屈曲模態模擬板的初始撓度。取加筋板的一階屈曲模態,其撓度幅值w取h/200(h為加強筋的間距)。

2 點蝕分布的影響

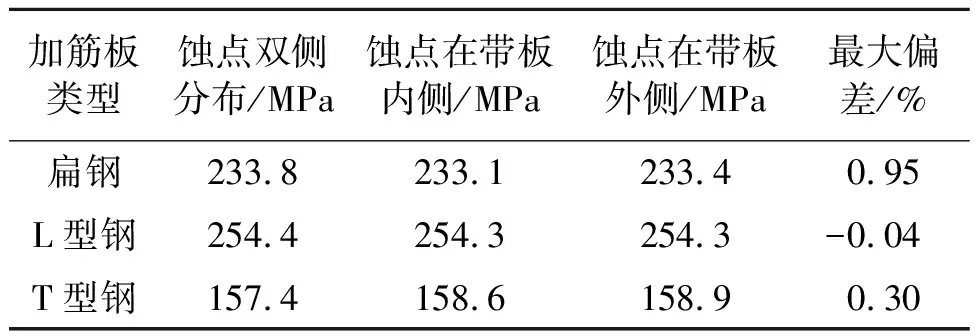

對于蝕點在船體結構中的單、雙側分布,采用節點偏置的方法進行模擬。取半徑R=20 mm,深度d=t/2(t為板材厚度)的蝕點。蝕點在加筋板帶板單、雙側分布時加筋板極限強度計算結果見表3。

由表3可知,蝕點在加筋板帶板上單、雙側分布對加筋板極限強度造成的最大偏差為0.95%。由此可以看出蝕點在加筋板帶板單、雙側分布對加筋板極限強度的影響甚微,可忽略不計。

表3 點蝕加筋板極限強度

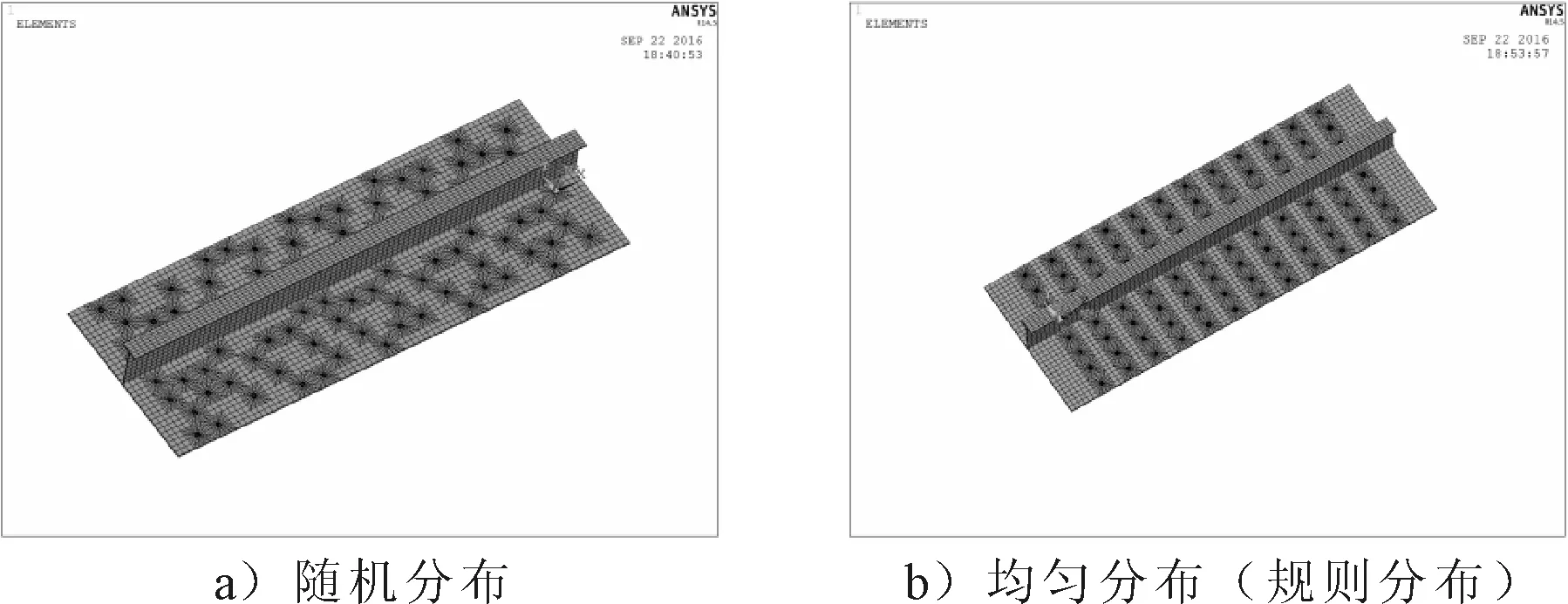

除了單、雙側分布,蝕點在構件上的分布還具有隨機性,有必要分別分析蝕點隨機分布與均勻分布的影響。設半徑R、深度d和數目N均相同的蝕點分別在帶板上呈隨機分布和均勻分布。兩種蝕點分布工況下加筋板有限元模型見圖3。

圖3 T形材加筋板有限元模型

計算得到蝕點隨機分布和均勻分布工況下三種典型加筋板極限強度的計算結果,見表4。

表4 不同分布形式下加筋板極限強度

由表4可知,在蝕點間沒有重合時,點蝕損傷的分布形式對加筋板極限強度的影響不大。

綜上,點蝕在加筋板上的分布(如帶板內側、外側、雙側,均勻分布和隨機分布)對加筋板極限強度的影響較小,在工程中可不考慮。

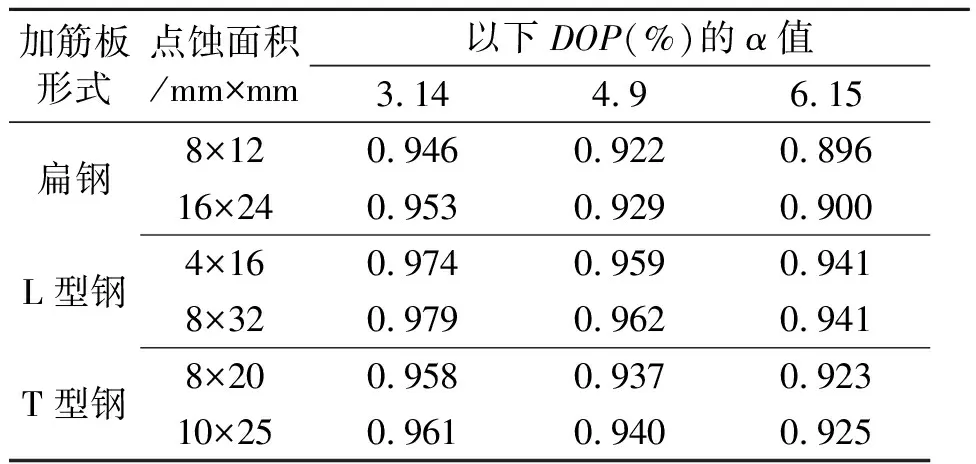

3 點蝕密度的影響

點蝕密度是衡量點蝕損傷的重要參數,為明確構件點蝕的損傷程度,有學者提出采用“點蝕密集度參數”(DOP)評估點蝕對構件極限強度的影響[8]。為了進一步明確點蝕密集度對加筋板極限強度的影響,選擇不同點蝕面積和點蝕密度的加筋板,計算其極限強度。為便于比較,定義α為加筋板點蝕后極限強度與未腐蝕時極限強度的比值。上述各工況下,點蝕面積和密度具體數據及α的計算結果見表5。

表5 不同點蝕面積、DOP下加筋板極限強度計算結果

由表5可知,對于同一種形式加筋板,在點蝕面積相同的條件下,DOP在一定程度上能夠表征點蝕對構件極限強度的影響。在點蝕面積不同的條件下,點蝕加筋板極限強度隨DOP的變化甚微。因此,DOP難以有效衡量點蝕加筋板極限強度。

4 點蝕深度與半徑的影響

國內外學者雖然在蝕點半徑和深度對構件極限強度方面做了大量工作[9-11],但是對蝕點半徑與蝕點深度間的交互性研究較少。因此,有必要探究蝕點總體積相同條件下,點蝕深度、半徑對加筋板極限強度的影響。三種典型加筋板帶板上分布深度與帶板厚度比即d/t為0.3,0.5和0.7的蝕點。蝕點總體積相等條件下,三種典型點蝕加筋板的極限狀態應力云圖。見圖4。

圖4 加筋板極限狀態應力云圖

由圖4可知,雖然不同加筋板形式對應的失效模式不同,但在蝕點總體積相同條件下,同一種形式加筋板極限強度相差不大,最大偏差僅為1.41%。在蝕點總體積相同條件下,蝕點深度和半徑對構件極限強度幾乎沒有影響。

5 結論

1)在蝕點總體積相同的條件下,加筋板帶板上蝕點分布對加筋板極限強度影響很小,在工程應用中可不考慮其對極限強度的影響。

2)蝕點密度對構件極限強度的影響受構件形式和蝕點總體積的影響,而在實際工程中僅采用DOP衡量點蝕損傷對加筋板極限強度的影響的方法存在一定的誤差和隱患。

3)在蝕點總體積相同條件下,點蝕半徑和深度對加筋板極限強度的影響較小,這從一定程度上映證了點蝕半徑和深度對加筋板極限強度的影響具有交互性。因此,點蝕體積是衡量點蝕加筋板極限強度較為合理的參數。在后續開展點蝕加筋板極限強度計算中,應考慮以蝕點總體積作為有效參數。