鋼玻復合船體結構中鋼與玻璃鋼螺栓連接接頭形式分析

徐雙喜,佟哲,董威,唐衛國,張浩

(1.武漢理工大學a.交通學院;b.高性能艦船技術教育部重點實驗室,武漢 430063; c.先進材料制造裝備與技術研究院,武漢 430070;2.中國艦船研究設計中心,船舶振動噪聲重點實驗室,武漢 430064; 3.青島工業軟件研究所(中國科學院軟件研究所青島分部),山東 青島 266000)

在鋼玻復合船體結構中,復合材料上層建筑通過螺栓連接接頭固定在鋼質主船體上,上層建筑隨主船體一同參于總縱強度。船舶在波浪中航行時,主船體會遭受中垂和中拱彎曲載荷,在主船體將波浪載荷傳遞給上層建筑的過程中,拉壓載荷是影響螺栓連接接頭安全性的主要載荷。目前在鋼玻復合船舶領域,應用于復合材料上層建筑與鋼質船體之間的螺栓連接接頭形式主要有:Π形接頭和L形接頭[1]。兩種螺栓連接接頭的螺栓受力狀態不同,承載能力差異較大。其中Π形接頭的強度承載主要是螺栓的剪切,承載一定時間后會出現螺栓的剪切破壞以及層合板螺栓的擴孔等現象[2],引起螺栓的松動,同時添加的加強鋼板較多,會導致連接結構重量的大量增加,不利于結構的輕量化。傳統的L型接頭可承載的載荷較小,連接時會在甲板上開孔,一定程度上會降低甲板的強度,引起開孔處的應力集中,同時,開孔處添加的開孔補板也會大量增加連接結構的重量[3,4]。為此,提出新型L形接頭,在甲板上焊接一個合適大小的角鋼,在角鋼上開孔來與復合材料上層建筑的連接,避免開孔對甲板強度的影響;同時,在工程方面更方便上層建筑與主船體的裝配。但是,相對于Π形連接結構,其承載能力偏低,考慮對接頭強度薄弱部位采用局部加強方案,數值仿真模擬和拉伸試驗的方法,與傳統接頭進行對比。

1 試驗模型

1.1 接頭試驗模型設計

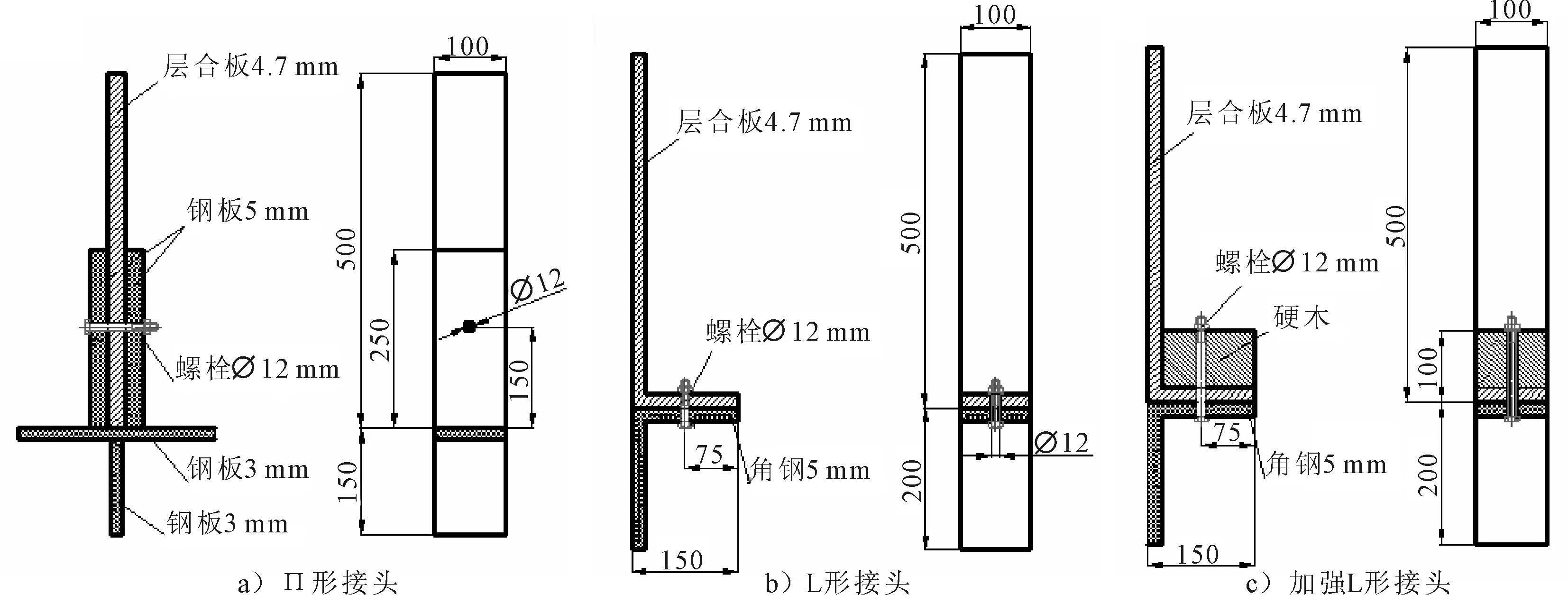

復合材料上層建筑與鋼質船體之間的螺栓連接接頭為間隔式連續布置,連接接頭主要受拉壓載荷作用。由于螺栓連接接頭受拉更易失效,因此取單個螺栓連接接頭進行拉伸強度分析。分別設計單螺栓的Π形接頭、L形接頭和加強L形接頭,每種接頭的尺寸見圖1。

圖1 試驗接頭結構形式

接頭開孔處的強度和螺栓預緊力有關,預緊力對結構的失效形式無太大關聯,但是和開口處的強度密切相關,預緊力越大,結構承載力越強;但是也有一定的限制,超過某個值,反而會導致結構承載力變弱[5]。試驗時,對3種接頭的螺栓均施加6 kN的預緊力。

接頭強度與螺栓-開孔的間隙緊密相關,當配合間隙不大于螺栓直徑的2%時,連接結構的極限承載能力隨間隙的增加而降低;當螺栓與開孔的間隙小于螺栓直徑的2%時,間隙越小,螺栓的極限承載力越大[6]。因此,制作試驗模型時,玻璃鋼板和鋼板上的連接螺栓開孔直徑與螺栓直徑相同,均取為12 mm。

1.2 3種連接接頭參數

3種連接接頭的玻璃鋼板屬于復合材料層合板,不同鋪層角度及順序對結構強度有較大影響,當90°層置于復合材料層合板表層時,螺栓的極限承載能力最強[7-10]。因此,試驗接頭的玻璃鋼板采用0°/90°的復合氈LTM600/225和雙軸向布LTM600來鋪層制作,兩者鋪層方式見表1,參數特征見表2。樹脂基體為不飽和聚酯樹脂。

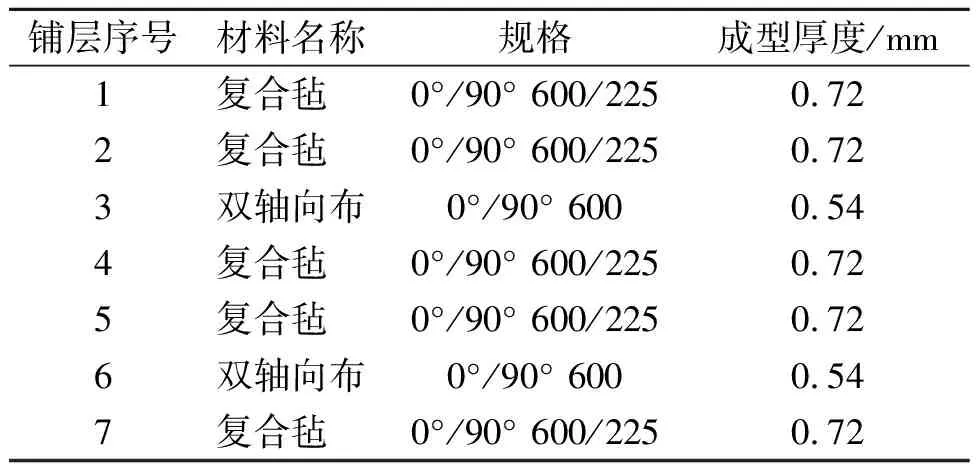

表1 復合材料鋪層順序

表2 材料參數

為了使玻璃鋼接頭質量更好,采用真空輔助樹脂注射成型(VARI)工藝統一制作接頭的層合板部分。3種連接接頭的鋼板為6 mm厚,采用8.8級12 mm螺栓來進行玻璃鋼與鋼的連接,鋼板和螺栓的彈性模量206 GPa,泊松比為0.3。加強接頭的硬木為松木,厚度為8 cm、密度為700 kg/m3,彈性模量為11 GPa,泊松比為0.5。

2 連接接頭強度試驗及數值仿真

采用MTS-322試驗機對3種連接接頭進行拉伸試驗,夾頭采用具有夾持5 mm試件的能力的專用夾頭。試驗時,試件兩端用夾具夾緊,其中試件下端固定,上端施加1 mm/min的位移載荷,并實時記錄拉伸位移-載荷的變化。

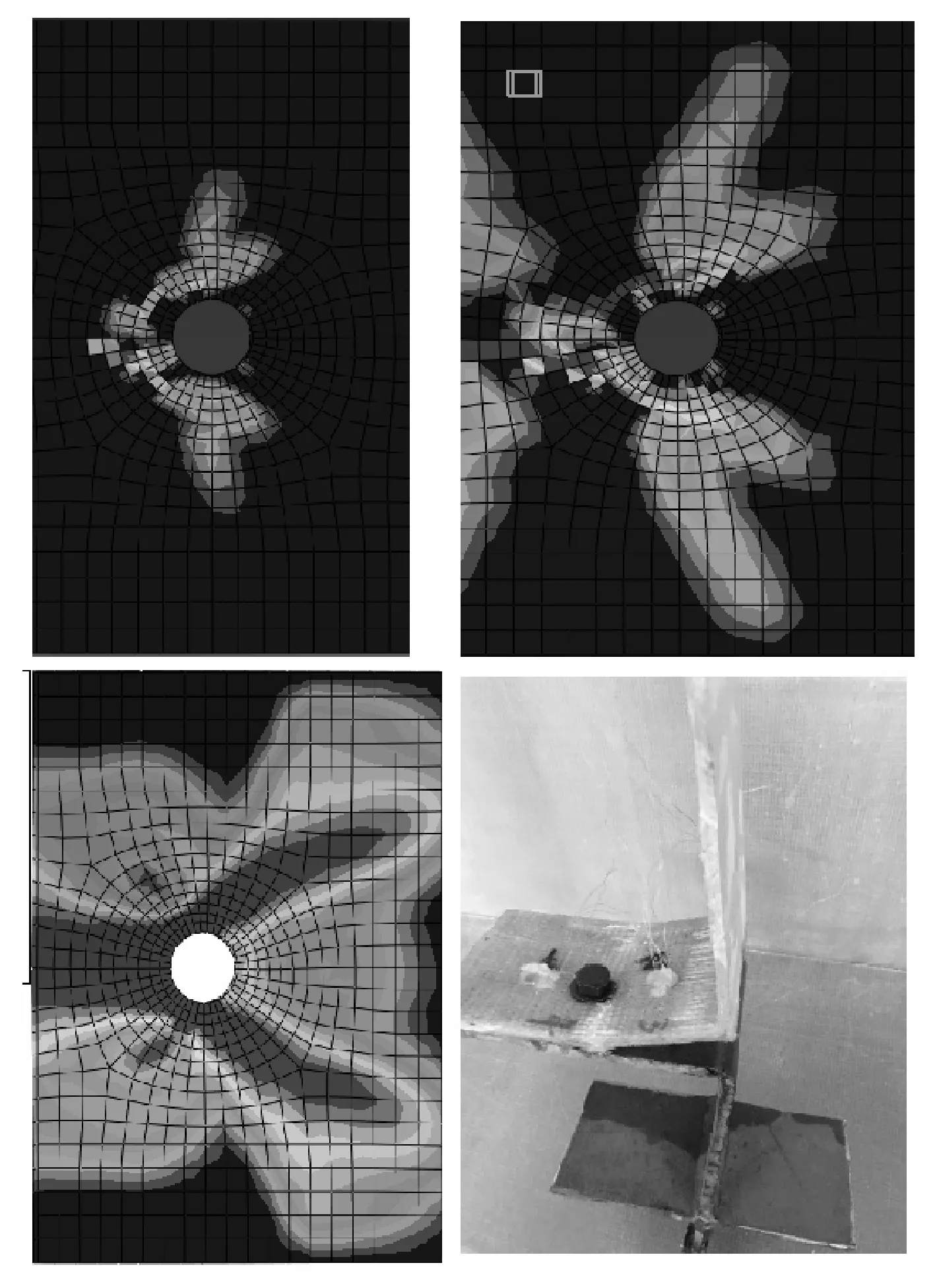

運用ABAQUS軟件對Π形接頭、L形接頭和加強L形接頭在拉伸載荷作用下的極限承載能力進行數值仿真分析。鋼質螺栓、鋼板、硬木及玻璃鋼層合板的材料屬性采用上節所述數值在屬性模塊中進行設置。然后對螺栓與孔的接觸關系進行定義,考慮到兩者之間可以傳遞的力不受到限制,兩者接觸關系的法相定義為硬接觸,切向定義為無摩擦。在力模塊的設置中,采用connector force模擬施加預緊力,然后將3個模型的鋼板下端面約束其3個方向的線位移,上端施加垂直向上的1 mm/min拉伸位移。在網格劃分中,對層合板及鋼板采用C3D8R單元類型(8節點六面體線性減縮積分單元),對鋼質螺栓采用C3D8I單元類型(8節點六面體線性非協調模式單元)。具體有限元模型圖見圖2、3。

圖2 3種接頭網格劃分示意

試驗中,復合材料板相對薄弱,會發生撕裂破壞,計算時將復合材料板的失效模型計算采用三維Hashin失效準則。

圖3 模型網格細化示意

2.1 Π形接頭

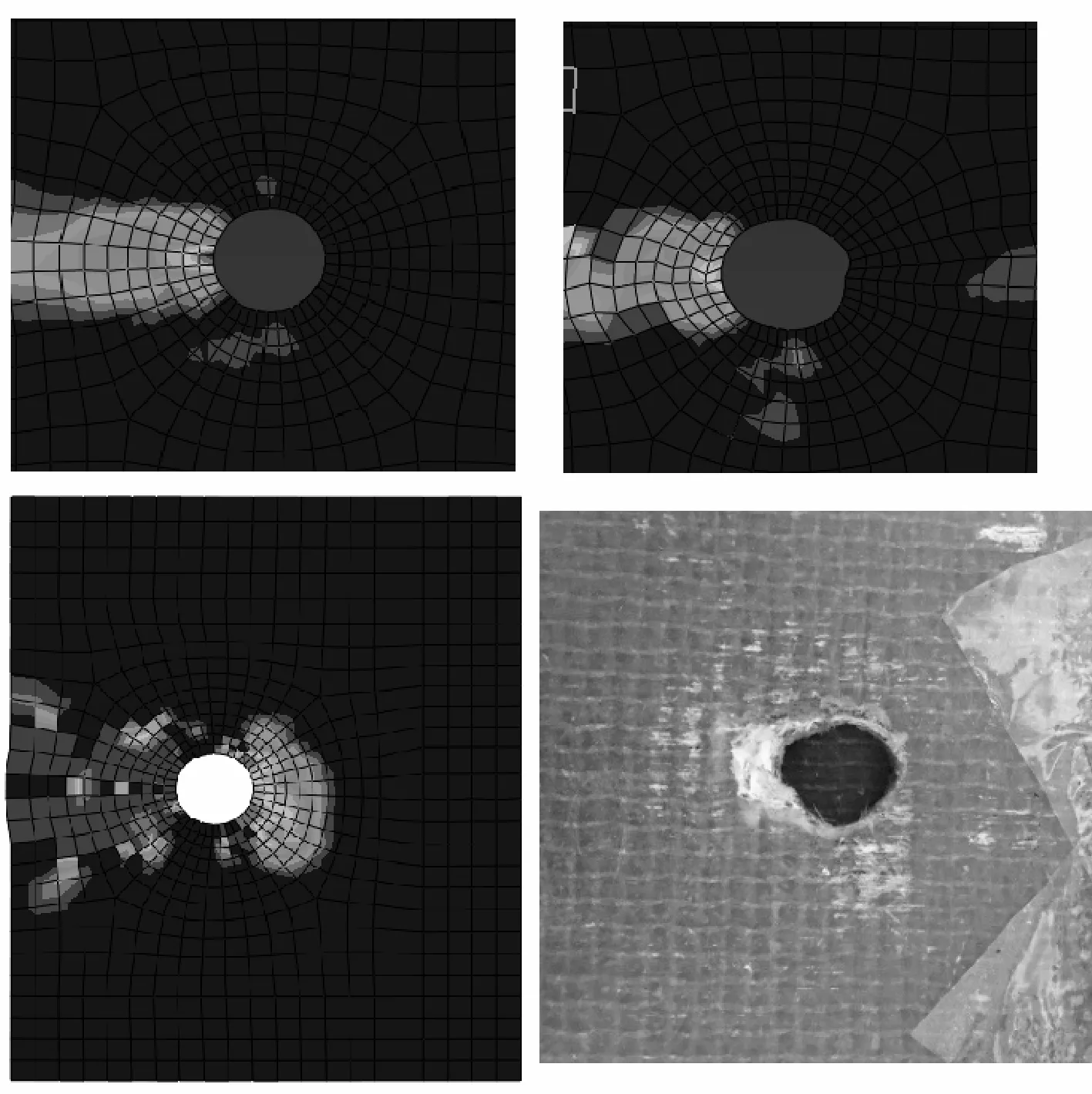

進行拉伸試驗時,隨著拉力逐漸增大,玻璃鋼層合板逐漸發出撕裂的聲音,當拉力達到極限承載時,發現試驗機的拉伸載荷突然下降,在孔邊擠壓處有纖維拉出現象,可判定層合板發生損傷,失效模式為栓孔孔邊擠壓破壞。在數值仿真的失效過程中,隨著拉伸載荷逐漸增大,層合板螺栓孔周圍受擠壓失效面積逐漸增大,接近極限承載時,螺栓孔處層合板受擠壓逐漸發生破壞,并最終出現大面積損傷,沿圓孔中心線向外的位有限元模擬置出現孔邊失效的現象,可判定Π形接頭的失效模式為螺栓擠壓破壞失效。試驗現場見圖4,有限元計算與試驗結果對比見圖5,通過圖5可看出,試驗和數值計算的失效模式相吻合。

圖4 Π形接頭拉伸試驗現場

圖5 有限元及試驗失效對比

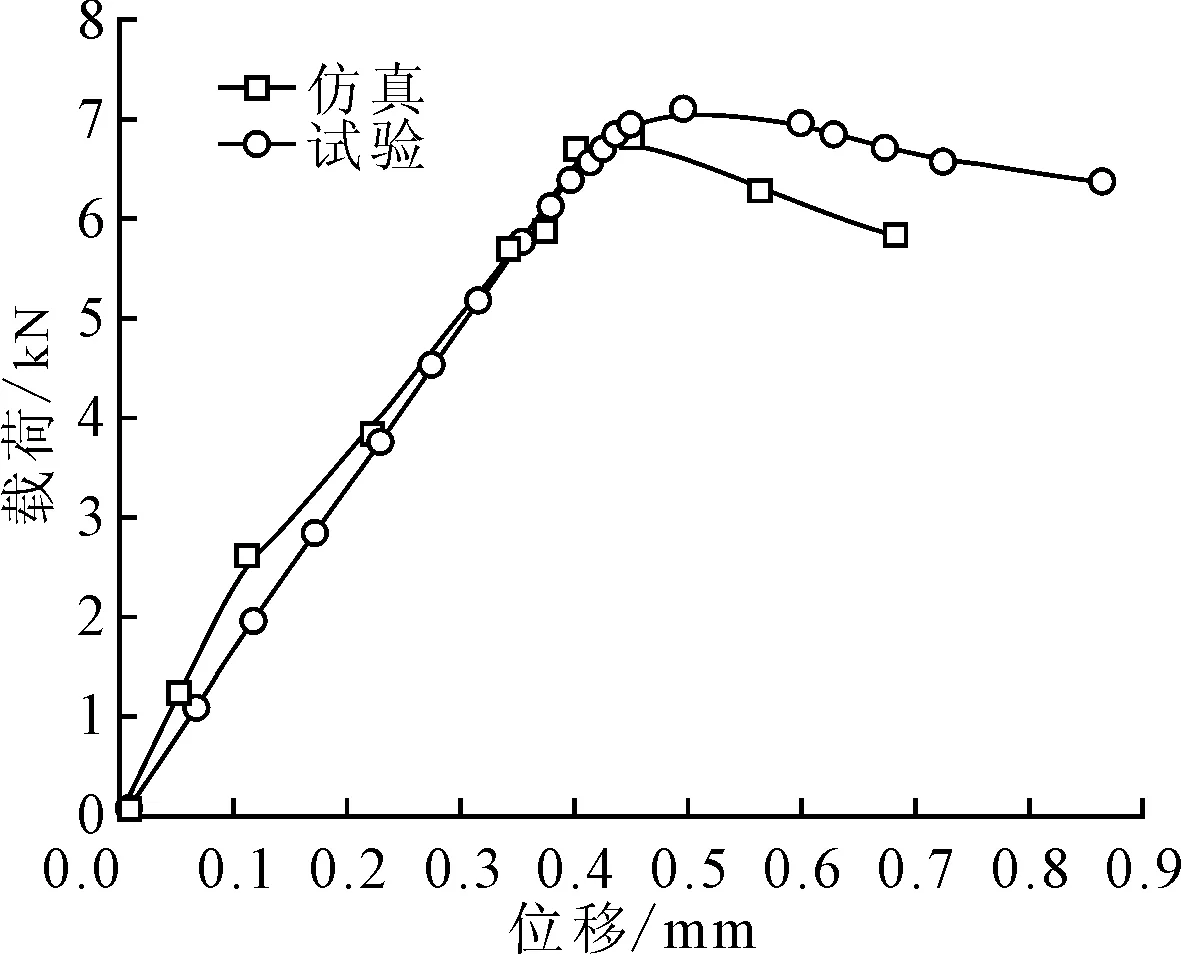

對比試驗與仿真的載荷-位移曲線(見圖6),可知兩曲線吻合較好,試驗的極限載荷為7.2 kN,仿真計算的極限載荷為6.77 kN,與試驗相差6.3%。Π形接頭在極限載荷時位移較小,這是由于螺栓與孔連接緊密,前者會對后者形成擠壓現象。

圖6 試驗載荷-位移的變化

2.2 L形接頭

進行拉伸試驗時,隨著層合板發出撕裂的聲音,沿著螺栓孔邊緣垂直方向出現折斷現象,L形接頭折角處層合板也有輕微的破壞(見圖7),判定層合板發生了損傷。

圖7 L形接頭拉伸試驗現場

在數值仿真的失效過程中,隨著拉伸載荷的增加,螺栓孔孔邊出現壓縮損傷,接近極限承載時,損傷沿螺栓孔外緣向外逐漸擴張,并最終出現大面積破壞,判定L型接頭的失效模式為螺栓孔周邊撕裂破壞失效。通過圖8可看出,試驗和數值計算的失效模式相吻合。

圖8 有限元及試驗失效對比

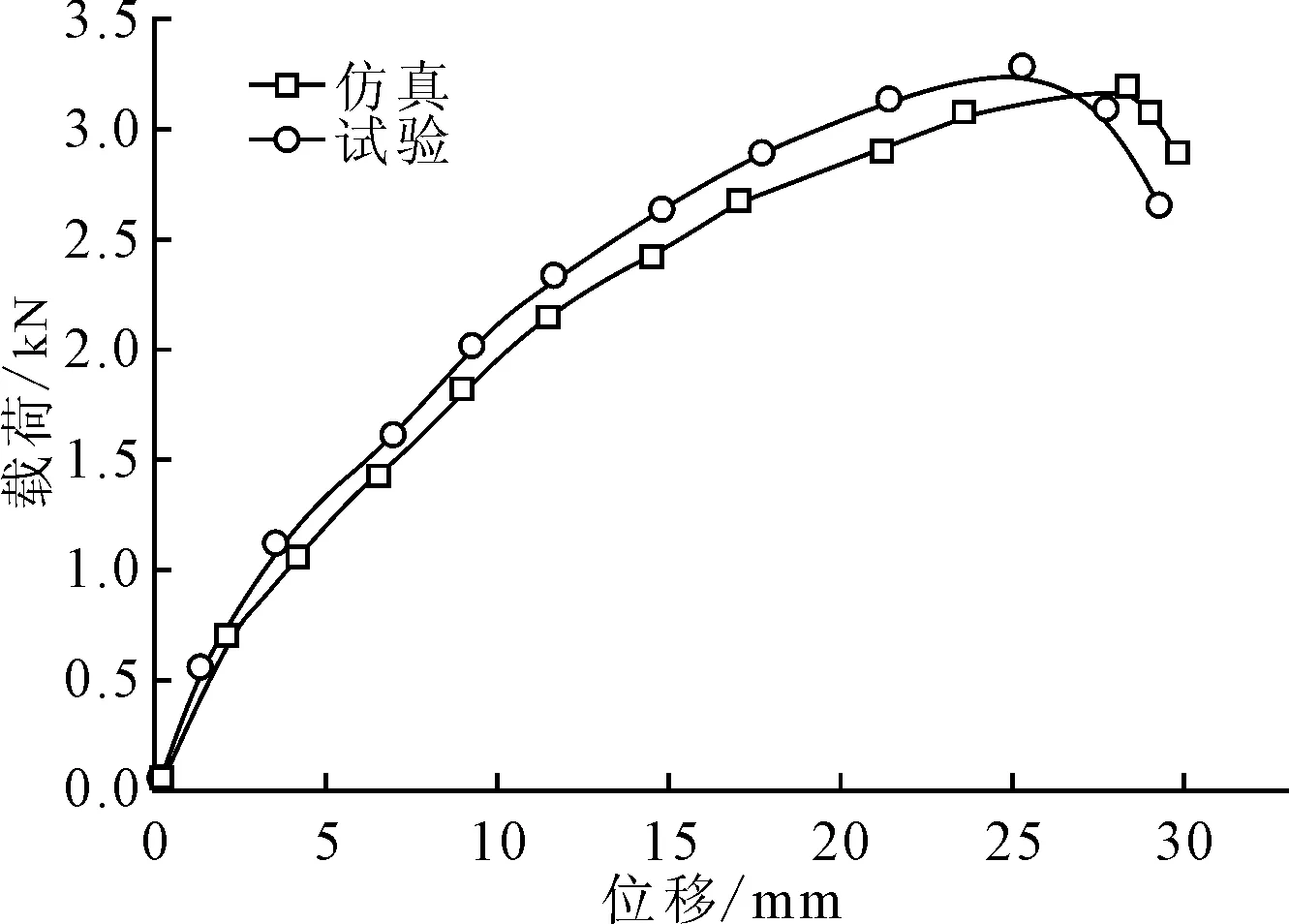

對比試驗與仿真的載荷-位移曲線(見圖9),兩曲線吻合較好,試驗的極限載荷為3.3 kN,仿真計算的極限載荷為3.23 kN,與試驗相差2.1%。

圖9 試驗載荷-位移的變化

2.3 加強L形接頭

進行拉伸試驗時(圖10),拉力逐漸增大,最終導致層合板在90°折角處發生了斷裂現象,鋼板也沿著螺栓孔邊緣垂直方向彎折,判定層合板發生了損傷。

圖10 加強L形接頭拉伸試驗現場

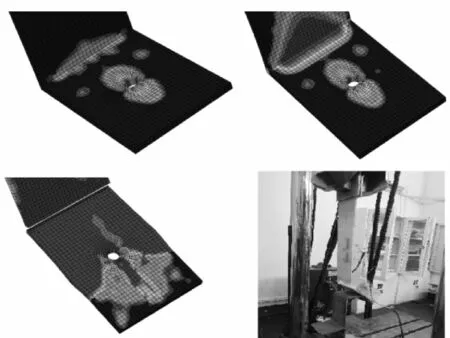

在數值仿真的失效過程中,隨著拉伸載荷逐步增大,在螺栓孔處有輕微損傷出現,由于硬木的作用,當拉伸載荷繼續增大時,層合板90°折角處產生應力集中現象,最終出現斷裂的情況,判定加強L型接頭的失效模式為層合板轉角處的斷裂破壞失效。通過圖11可看出,試驗和數值計算的失效模式相吻合。

圖11 有限元及試驗失效對比

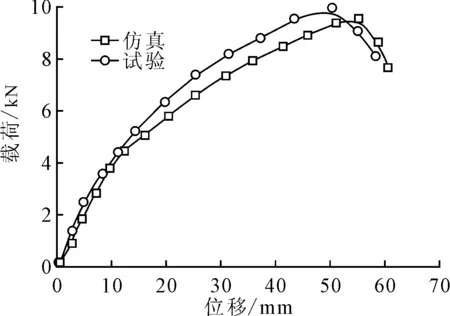

通過對比試驗與仿真的載荷-位移變化(見圖12),兩曲線吻合較好,試驗的極限載荷為9.46 kN,仿真計算的極限載荷為9.7 kN,與試驗相差2.5%。

圖12 載荷-位移的變化

試驗中角鋼面板發生了彎曲變形,角鋼的彎曲變形致使硬木也隨之發生偏轉。玻璃鋼接頭的拉伸板始終處于直立狀態,玻璃鋼接頭的L形角度會隨之變大,在L形接頭根部會產生外翻力矩,L型接頭根部抵抗外翻力矩能力比較弱,易發生折斷,受角鋼強度的影響致使極限抗拉能力偏低。如果增加試驗中角鋼強度,角鋼面板不變形,會大大提高加強L形接頭的極限承載力。

3 接頭型式對比

對3種連接接頭的極限承載能力進行對比見圖13。加強L形接頭極限承載能力相對于L形接頭和Π形接頭分別提高了196%和33.6%,可看出加強L形接頭性能更加優越,極限承載能力更強。

圖13 3種接頭試驗承載能力對比

4 結論與建議

1)3種連接接頭中,加強L形接頭的抗拉效果最好。

2)Π形接頭的玻璃鋼板主要承受螺栓的剪切載荷,螺栓剪切玻璃鋼板圓孔,在長時間復雜外載荷作用下層合板聯接處會出現擴孔現象,有引起螺栓的松動的風險。

3)L形接頭的玻璃鋼板易發生折斷,承載的載荷較小。

4)建議在主船體為鋼、上層建筑為復合材料的連接接頭使用加強L形接頭,更用利于提高安全性。

5)由于木材遇水易腐爛,在造船時,螺栓孔處應先打大孔、并塞滿復合材料,再在復合材料上鉆孔,確保木材被復合材料完全包覆。