42.5 m鋁合金高速船結構設計

陳南華,鄧建通,錢雯,陳順洪

(廣州船舶及海洋工程設計研究院,廣州 510250)

鋁合金具有密度小、重量輕、比強度高、耐腐蝕、無磁性、低溫性能好、可焊接且易于加工成型等一系列優點。1891年瑞士建造了世界上第一艘鋁質小艇,經過百余年的研究與發展,鋁合金在造船行業的應用越來越廣泛,尤其是在高速船的設計建造領域。近年來,隨著高端鋁合金船艇的大量建造,我國的客運交通、休閑旅游、公務執法等領域對于鋁合金船艇的市場需求量不斷增加。鋁合金船與常規鋼質船的結構設計存在較大差別,如輕量化設計、施工工藝、變形控制、防腐處理等。結合一艘42.5 m全鋁合金高速船,對設計過程的結構設計流程、船體結構用鋁合金材料、主船體結構設計、艏部結構設計、上層建筑及甲板室結構設計、艉軸架結構設計等進行具體的考量和處理總結。

1 船舶概況

該全鋁合金高速船主要用于廣東沿海、珠江河口流域范圍內海洋與漁業指揮、監督檢查等任務,建成后成為廣東省首艘160 t級高速海洋指揮船。實船外觀見圖1。采用前傾首、方尾、帶首部升高甲板、單體排水型全折角線型,設雙機、雙定距槳、雙舵。主要尺度及參數如下。

總長42.50 m;型寬7.80 m;

型深3.10 m;設計航速≥25.0 kn;

滿載排水量160.0 t。

2 結構設計

2.1 高速船結構設計基本流程

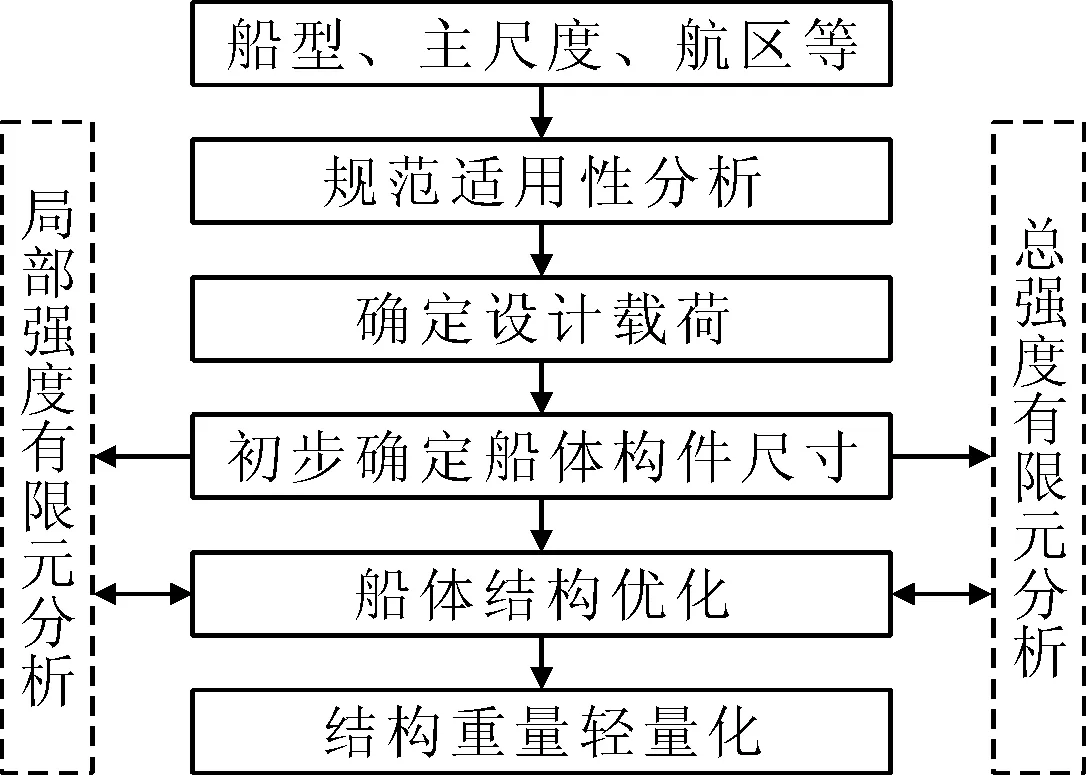

對于高速船的結構設計,世界上主流的船級社均有相關規范可參考,如CCS《海上高速船入級與建造規范》、DNV-GL《Rules for Classification of High Speed and Light Craft》、ABS《Guide for Building and Classing of High Speed Naval Craft》、LR《Rules and Regulations for the Classification of Special Service Craft》等。

設計步驟:結構載荷計算→許用應力→板格厚度計算→普通構件剖面模數和剪切面積計算→主要構件剖面模數和剪切面積計算。

高速船船體結構的外載荷與常規船存在較大差異,高速船在波浪中高速航行時,船體將受到較大波浪沖擊力的作用,該波浪沖擊力與高速船重心處的垂向加速度的大小密切相關。波浪沖擊力可按規范計算、參考同型船的經驗數據、船模試驗或采用水動力軟件等來確定運動加速度,再由規范提供的公式計算不同部位的波浪沖擊力。載荷確定后,可按規范提供的板厚及單跨梁計算公式來確定板格厚度和構件尺寸;也可按平面板架或立體剛架有限元分析法或其他理論計算法確定構件的尺寸及布置。對于承受特殊載荷的重要局部結構和復雜結構采用直接計算法進行校核,之后確定構件尺寸。

高速船結構設計基本流程見圖2。本船結構設計遵從CCS《海上高速船入級與建造規范(2015)》及其修改通報對沿海航區的相關要求。

圖2 高速船結構設計基本流程

2.2 船體結構用鋁合金材料

鋁合金可分為變形鋁合金和鑄造鋁合金兩大類[1]。變形鋁合金主要用于船體結構,包括鋁合金板材、型材、管材、鍛件及其配套焊絲等;鑄造鋁合金主要用于舾裝件、泵、活塞、艉軸架等零部件。目前在船舶上應用的變形鋁合金主要有鋁-鎂系(5000系)和鋁-鎂-硅系(6000系)。

鋁-鎂系合金是一種具有中等強度、優良的耐蝕性和可焊性的非熱處理強化合金,該系合金在海水和海洋大氣條件中,不僅具有優良的抵抗一般腐蝕的性能,而且可以消除剝落腐蝕和晶間腐蝕,其焊接性能優異,很適合用于船體結構。

鋁-鎂-硅系合金是中強耐蝕的熱處理強化合金,通常在淬火+人工時效狀態下使用。鋁-鎂-硅系合金由于擠壓性能優良,多用作擠壓型材,主要作為型材與鋁-鎂合金配套使用。

根據鋁-鎂系合金和鋁-鎂-硅系合金的特點,各船級社對適用于船體結構的鋁合金都有認證。當前CCS認證的船體結構用鋁合金牌號有8個鋁-鎂系和3個鋁-鎂-硅系,DNV-GL認證的有7個鋁-鎂系和5個鋁-鎂-硅系,詳見表1。

表1 CCS和DNV-GL認證的船體結構用鋁合金牌號

船體結構設計選材時,主要應考慮船體結構受到的外載荷、焊接性能、腐蝕環境等因素。鋁合金每個牌號的交貨狀態,即回火條件、熱處理、防腐處理等對其力學性能有著明顯影響。各船級社通常會根據不同牌號規定相應的交貨狀態要求,如CCS《材料與焊接規范》的要求:軋制鋁-鎂系合金一般以H111、H112、H116、H32、H321或O狀態交貨;擠壓成形鋁-鎂合金一般以H111、H112或O狀態交貨;擠壓成形的鋁-硅-鎂系合金一般以T5或T6狀態交貨。綜合考慮鋁合金焊前焊后屈服強度、防腐性能、產品質量穩定性及價格、承造廠焊接工藝等多方面的因素,本船選用的船體結構用鋁合金板材牌號為中等強度的5083,交貨狀態為H116或H321;型材及帶筋板牌號為6082,交貨狀態為T6。

2.3 主船體結構重量控制措施

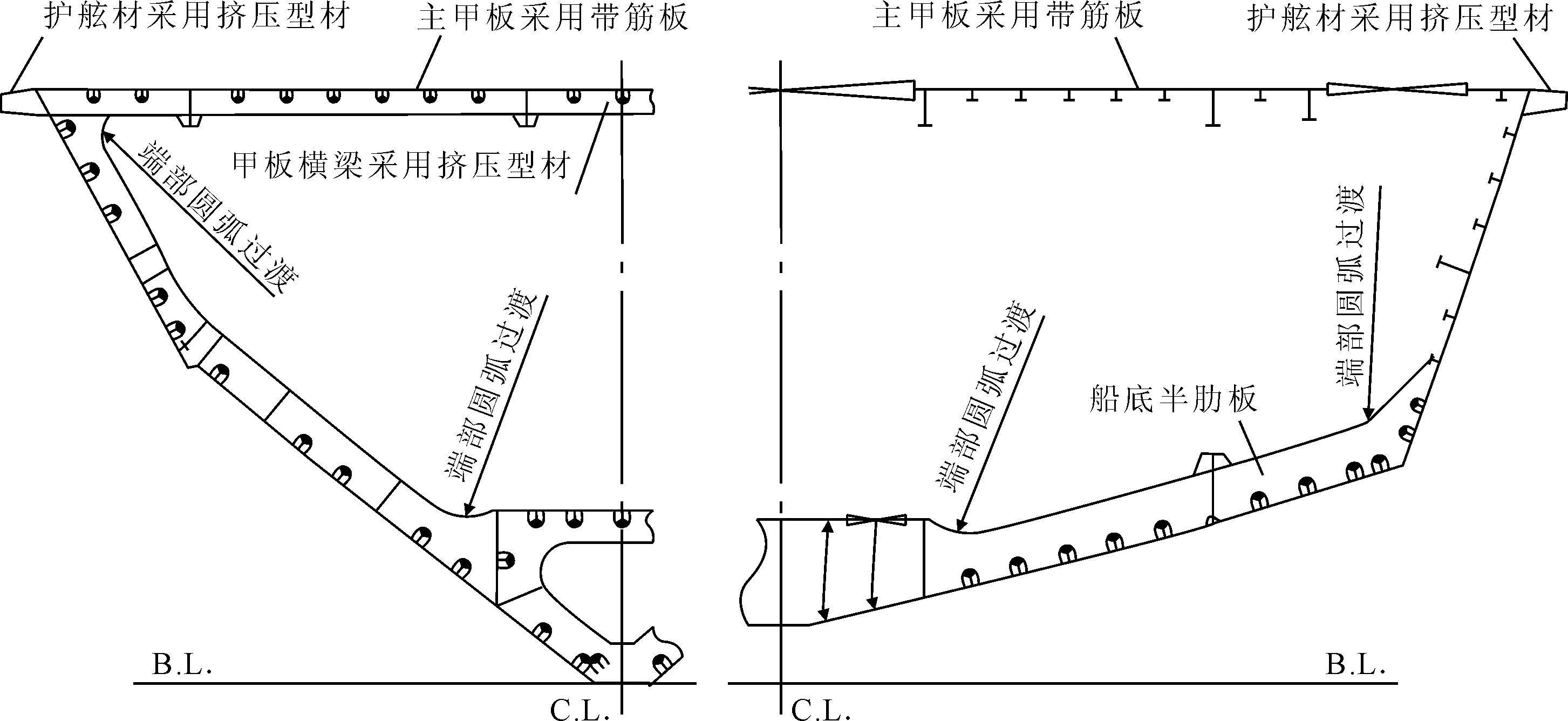

1)主甲板采用帶筋板、橫梁采用擠壓型材代替傳統的板加筋焊接結構,減少焊縫數量同時控制變形。

2)船底除艏尖艙每檔設置肋板外,其他艙室根據船底砰擊載荷大小及油水艙布置情況,分別采用隔檔設置肋板和半肋板的結構形式。

3)設置半肋板,減小船底板格尺寸、縮短船底縱骨跨距,同時可降低船底縱骨及肋板高度、增大凈空高度。

4)舷側除艏尖艙每檔設置強肋骨外,其他艙室隔檔設置

5)強框架端部采用圓弧連接代替肘板。

6)護舷材采用擠壓型材。

本船主船體的典型橫剖面見圖3。

圖3 主船體典型橫剖面

2.4 艏部結構設計

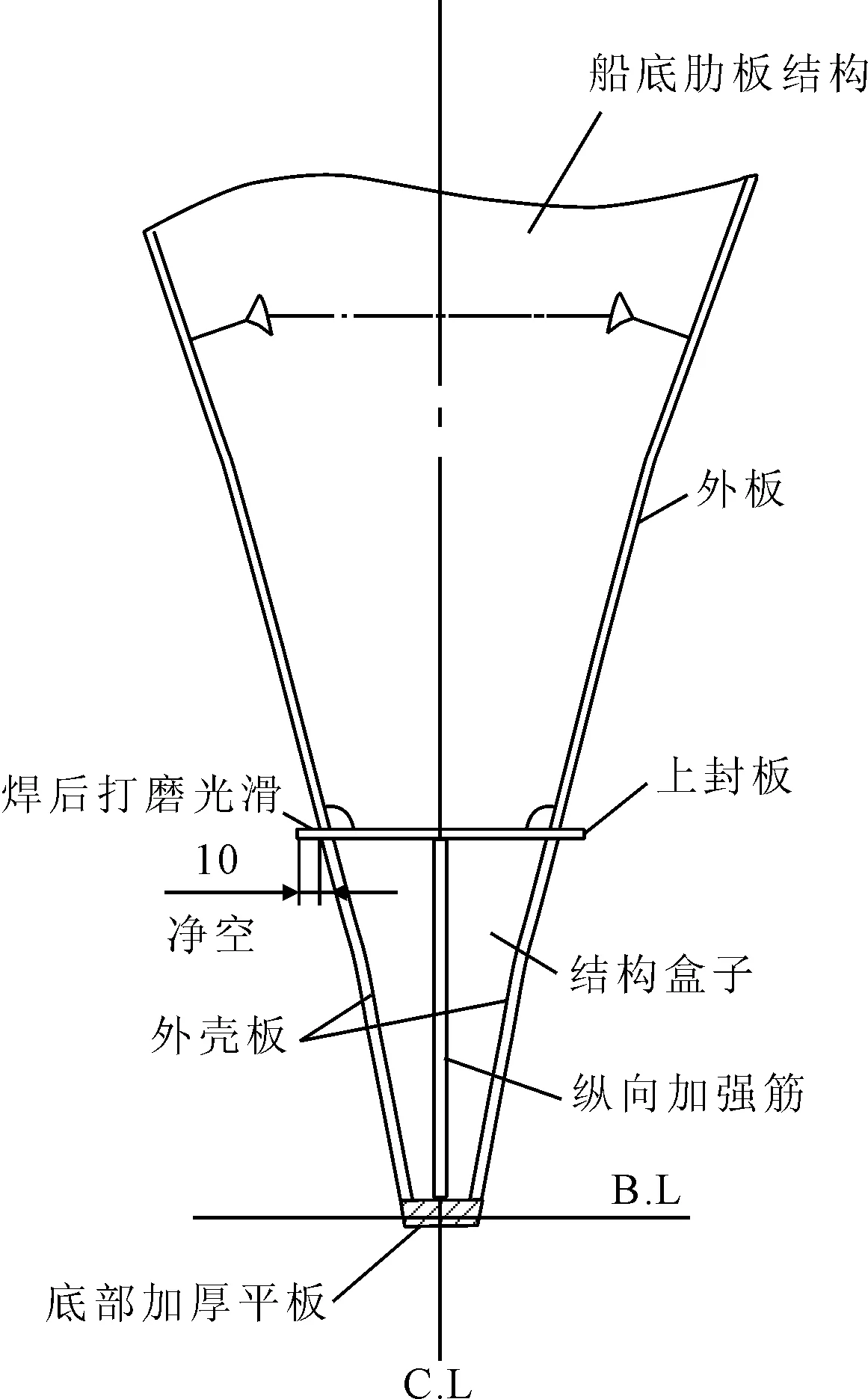

本船的艏部線型比較尖瘦、空間狹小,其結構設計除了要滿足結構強度外,還需重點考慮施工工藝。對于這種尖瘦型艏部,肋板與外板在底部難以焊接處通常會設置塞焊墊板進行連接,但這種連接方式需進行較多的焊接工序,不利于鋁合金船體強度及變形控制,且施工比較麻煩。為了解決上述問題,本船設計了一種新的結構節點,見圖4。

圖4 新型船首結構節點

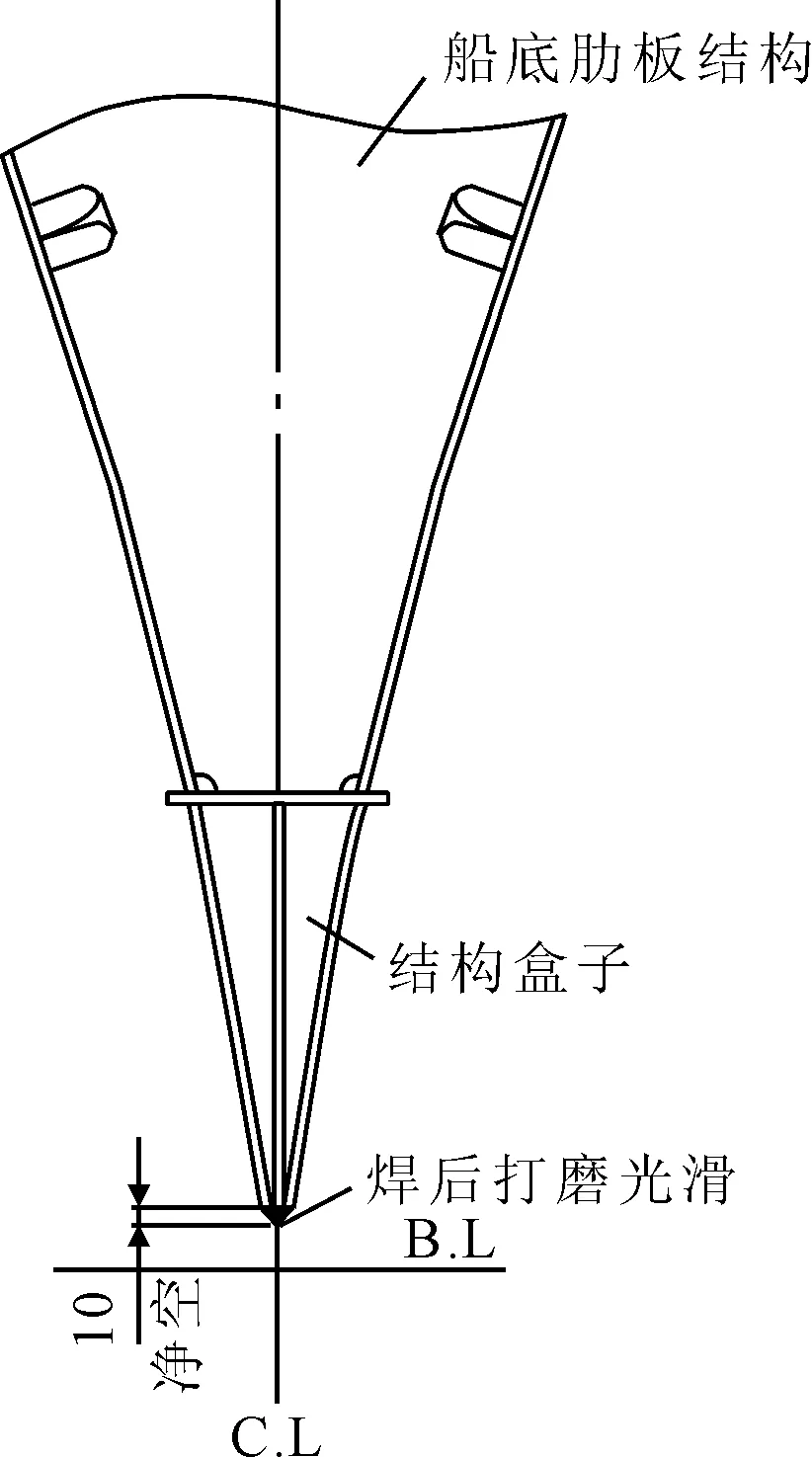

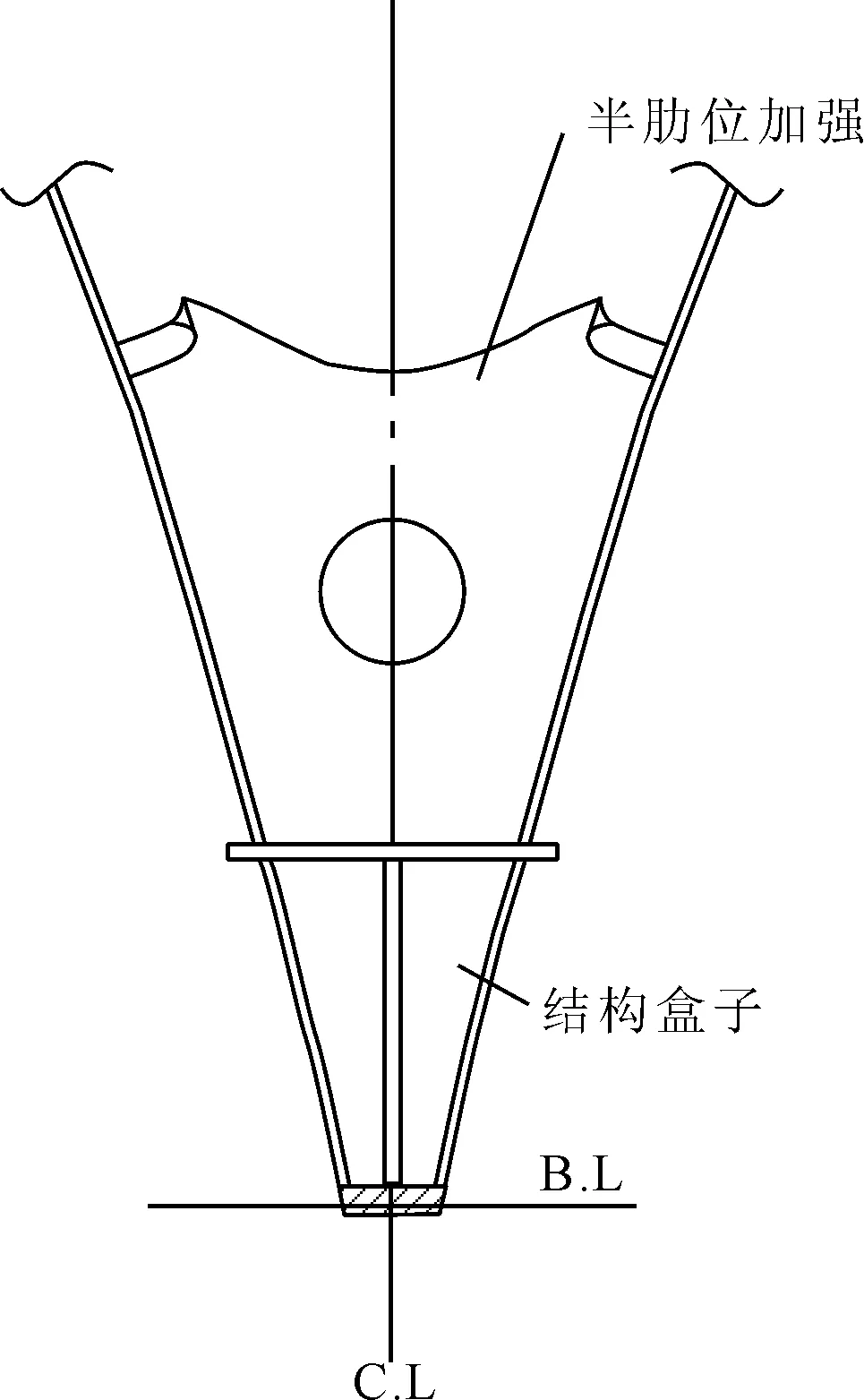

在船底難以焊接處設置一個結構盒子,結構盒子由上封板、外殼板、縱向加強筋及底部加厚平板組成,其中底部加厚平板僅設置在船底折邊線型處;對于純V型船底,其連接形式見圖5。

圖5 純V型船底連接節點

這此種連接節點施工方便,可有效降低焊接對鋁合金船體強度的影響且易于控制變形。

為了進一步加強艏部的結構強度,在半肋位處設置橫向加強筋,其典型節點見圖6。經實船驗證,該節點設計不但強度可以滿足要求,且施工便利性得到了船檢和船廠的一致認可。

圖6 半肋位加強筋

2.5 上層建筑及甲板室結構設計

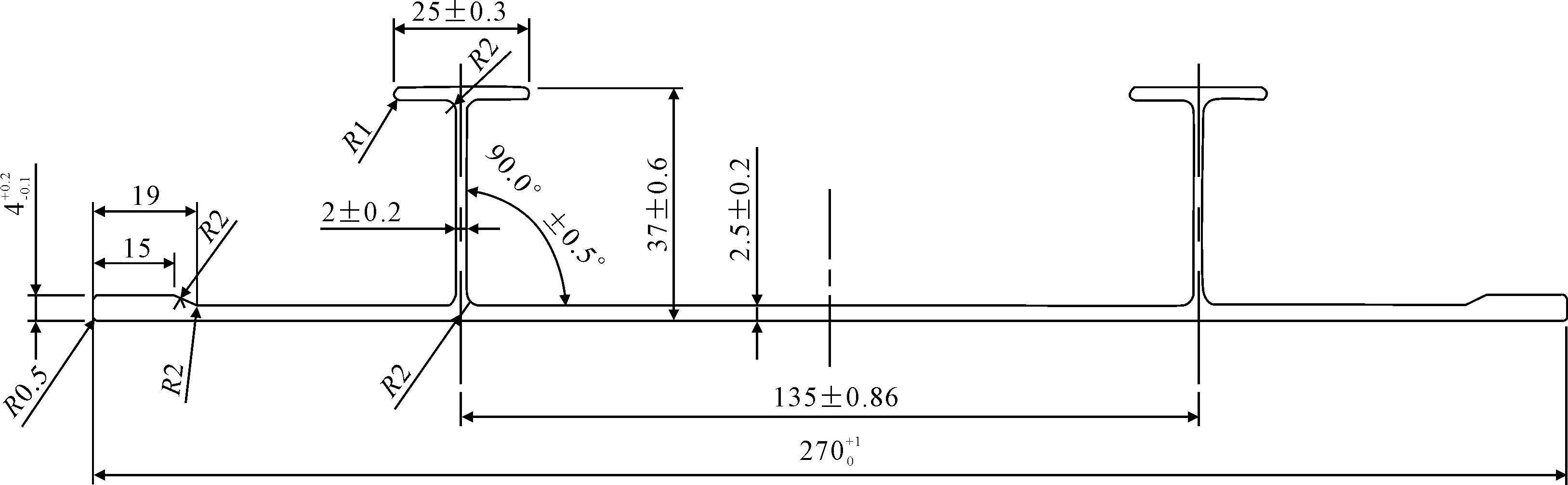

應重點考慮輕量化、增大凈空高度、變形控制的問題,從而滿足降低重量重心、內部艙室舒適、外觀造型美觀等設計要求。帶筋板結構具有幾何精度高、殘余應力小、焊接量少、焊接變形小等優越性[2],因此本船上層建筑及甲板室結構采用帶筋板不失為一種理想的解決方案。目前帶筋板種類繁多,各生產廠家自成體系,尚沒有形成統一的標準或規范,選擇合適的帶筋板成為關鍵。在滿足規范強度要求的基礎上,通過對比各廠家的帶筋板剖面特性參數,本船采用雙筋帶筋板(圖7),板厚2.5 mm、骨材間距為135 mm、高度僅為 37 mm,可顯著減輕自身結構重量同時增加凈空高度。

圖7 2.5×270+2IP35雙筋帶筋板剖面

2.6 艉軸架結構設計

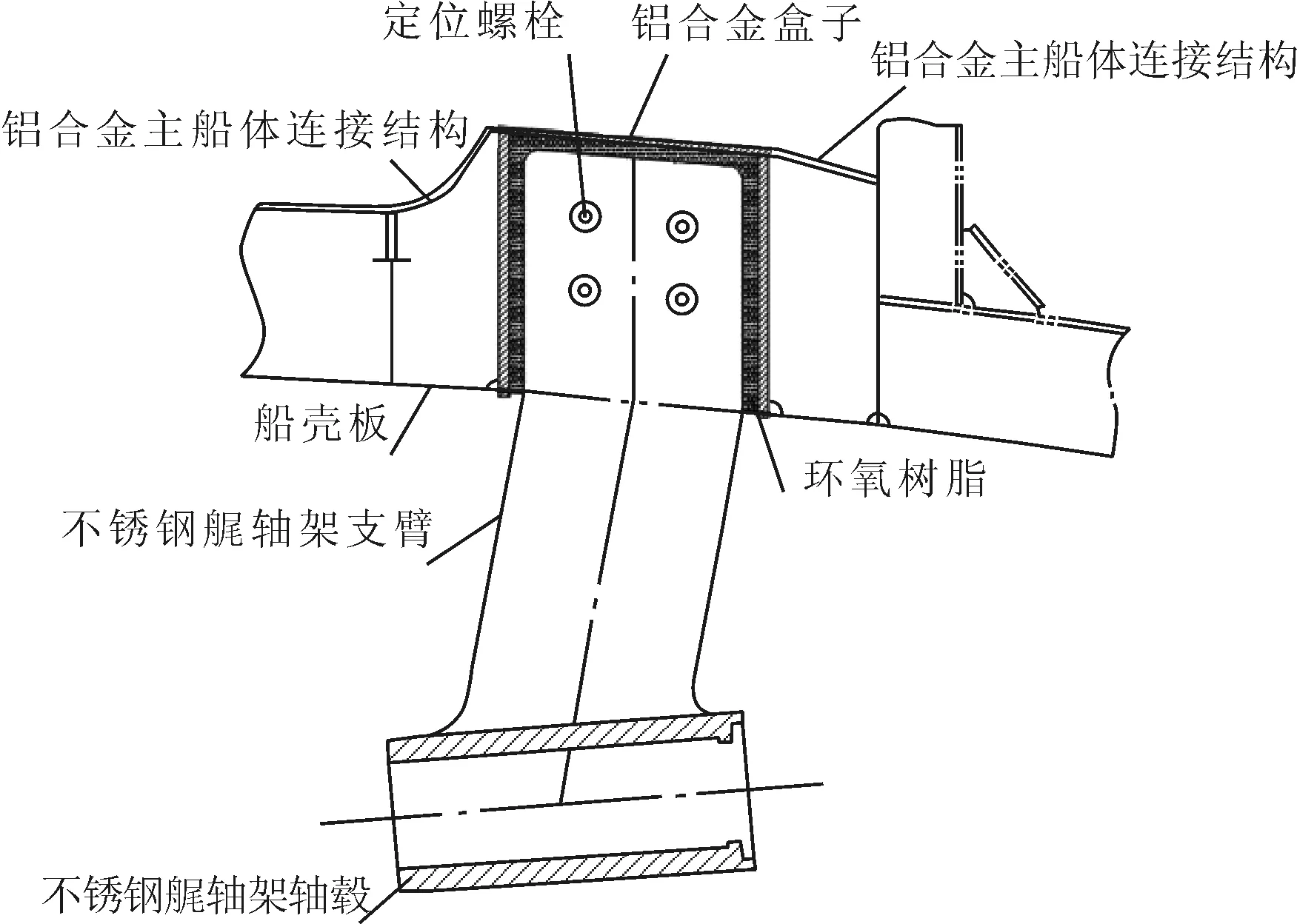

本船采用螺旋槳推進,需要設置艉軸架結構來支撐推進系統。艉軸架結構由支臂和軸轂組成,其結構一般可用鑄鋼、鑄鋁、鍛鋼、鋼板或鋁板焊接制成。為了便于艉軸架結構與主船體進行有效連接,一般選取與主船體結構材料可直接焊接的材料最為合適。本船為全鋁合金結構,艉軸架結構材料通常會優先選取鑄鋁形式,但由于鑄鋁工藝比較復雜、質量及強度難以保證,建造成本高,需要采用其他結構形式進行代替。綜合考慮強度、建造質量、建造成本及防腐蝕等種因素,本船的艉軸架結構材料采用316L不銹鋼鍛件。

由于不銹鋼鍛件艉軸架與鋁合金金船體結構不能直接焊接,兩種金屬間存在電位差,容易產生電化學腐蝕,須重點考慮異種金屬連接問題。常規的螺栓連接方式主要是通過在鋁合金船底處設置一塊厚鋁板加筋結構,在艉軸架支臂頂端同樣設置一塊厚板,艉軸架頂端厚板貼在船底厚板上通過螺栓進行連接,并在兩塊厚板結合面上安裝絕緣墊片,防止電化學腐蝕。不同于文獻[3]介紹的通過連接板進行鋼質艉軸架與鋁質船體連接的安裝工藝,對本船設計一種全新的連接方式[4],見圖8。

圖8 不銹鋼艉軸架連接方式示意

其安裝方法及主要特點如下:①在主船體設置鋁合金盒子,鋁合金盒子與主船體結構進行焊接連接;艉軸架支臂插入鋁合金盒子,通過螺栓進行定位;最后用環氧樹脂進行固定連接封裝,安裝過程較為簡便。②成型后的環氧樹脂與鋁合金盒子結構形成一個整體,受力較好且可避免產生電化學腐蝕。③鋁合金盒子可以與船體線型配合,使船殼外無其他多余附件,附體阻力小。

3 結論

1)鋁合金船結構設計應重點考慮輕量化設計,采取各種措施降低船體結構自身重量。

2)船體結構用鋁合金牌號種類繁多,應結合強度、焊接性能、防腐性能、價格等因素進行設計選型。

3)上層建筑及甲板室結構應盡量選用帶筋板,甲板強橫梁、縱桁、強肋骨等強構件選用擠壓型材。

4)艏部結構設計應與總體線型設計同步開展,同時考慮施工工藝。

5)艉軸架結構材料優先選取可與主船體直接焊接的鋁合金。

6)鋁合金的焊接工藝、典型結構節點設計、防腐處理、防火要求等還需進一步深入研究。