利用銨鹽及弱酸浸取磷礦的選礦工藝研究

陳 銘, 方 進

(貴州芭田生態工程有限公司 貴州甕安 550400)

國內外針對不同品質的中低品位磷礦的選礦技術主要有正浮選、反浮選、正反浮選以及擦洗工藝等物理選礦工藝。物理選礦工藝存在尾礦及廢水生成量大、處理困難、資源利用率不高等問題。貴州某公司針對上述問題,結合公司產品結構,在銨鹽循環浸取工藝的基礎上,開發了利用銨鹽及弱酸浸取磷礦的選礦工藝,即在得到磷精礦產品的同時副產碳酸鈣鎂、硝酸銨鈣鎂液體肥產品的工藝,使磷礦中的磷、鈣、鎂元素得以充分利用,彌補了物理選礦工藝存在的缺陷。

1 選礦工藝原理

1.1 物理選礦

(1)正浮選

將原料磷礦磨細,使磷礦石與脈石基本呈單體解離狀態,由于各礦物單體表面能不同,在一定酸度的水溶液中,其可浮性有較大差異,加入捕收劑或抑制劑后增大該差異,產生的空氣泡使可浮性較強的礦物上浮并被機械分離。國內磷灰石礦主要采用此工藝進行浮選,一般采用脂肪酸皂作為捕收劑[1]。

(2)反浮選

我囯南方多產鈣鎂質磷塊巖礦,將脈石(主要是方解石或白云石)上浮,可達到分離富集的目的。如貴州某高鎂膠磷礦以新型陰離子型藥劑作為捕收劑,采用單一反浮選進行選礦試驗,以回收利用有價元素磷[2]。

(3)正反浮選

對于品位較低、成分復雜的中低品位磷礦,則采用正反浮選工藝,該工藝是磷礦分離富集的最主要方法。中國地質科學院鄭州礦產綜合利用研究所對某低品位膠磷礦進行了選礦試驗研究,低品位膠磷礦通過正反浮選工藝,獲得了較好的磷精礦產品指標[3]。

(4)擦洗工藝

對于風化較嚴重的磷礦,采用較簡單的破碎、水洗方法去除泥質,使磷礦分離富集。擦洗-脫泥工藝的采用,對提高精礦質量和經濟效益起到了重要作用,但該工藝存在細粒礦物難以回收等問題,有待于進一步改進[4]。

1.2 銨鹽及弱酸浸取磷礦選礦

(1)工藝原理

銨鹽及弱酸浸取磷礦選礦工藝是利用高溫煅燒磷礦,使磷礦中的有機物、白云石、方解石分解,再通過水化法使氧化鎂與水反應生成氫氧化鎂,氫氧化鎂用弱酸性溶液(pH為4~7)浸取,將其中的鈣、鎂元素浸出,磷礦中的磷保留,然后分離得到磷精礦。浸取液濃縮至60%即可得到液體肥;浸取液用煅燒尾氣碳化后得到的碳酸鈣鎂是一種優質的塑料用填料,可以取代目前常用的碳酸鈣,部分取代碳酸鎂。

(2)主要化學反應方程式

煅燒化學反應方程式:

MgCO3→MgO+CO2↑

CaCO3→CaO+CO2↑

C+O2→CO2↑

浸取化學反應方程式:

CaO+MgO+2H2O→Ca(OH)2+Mg(OH)2

Ca(OH)2+Mg(OH)2+4NH4NO3→Ca(NO3)2+Mg(NO3)2+4H2O+4NH3↑

Ca(OH)2+Mg(OH)2+4HNO3→Ca(NO3)2+Mg(NO3)2+4H2O

碳化化學反應方程式:

Ca(NO3)2+Mg(NO3)2+4NH3+2CO2+2H2O→CaCO3+MgCO3+4NH4NO3

2 銨鹽及弱酸浸取磷礦的選礦工藝流程

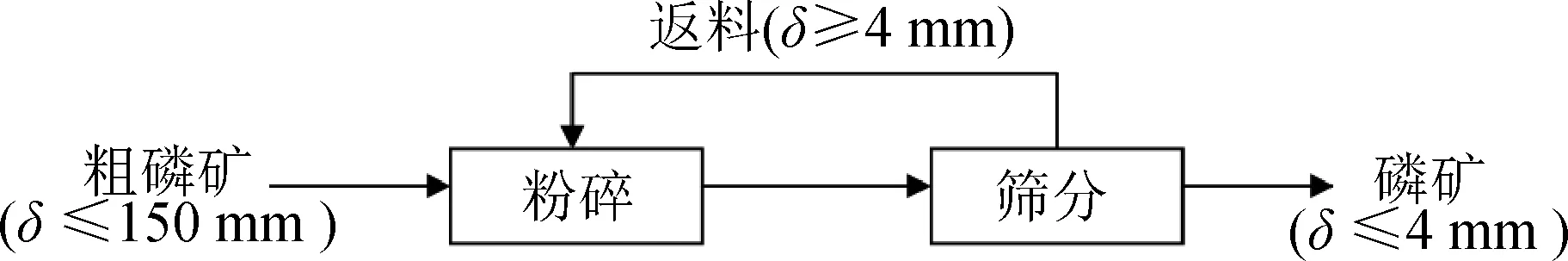

2.1 破碎工段

破碎工段工藝流程見圖1。

圖1 破碎工段工藝流程

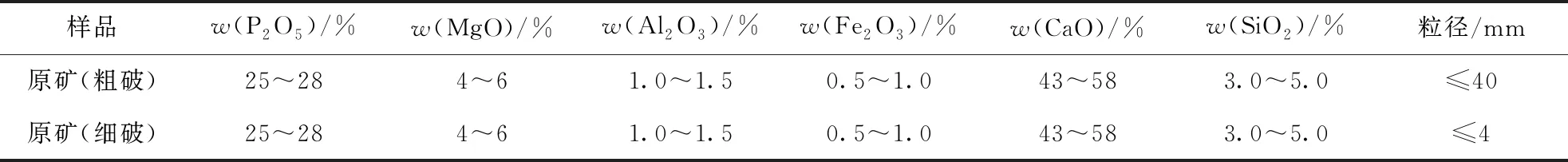

原料磷礦首先在礦山粗破碎為粒徑(δ)≤150 mm的粗磷礦,經細破和篩分,得到δ≥4 mm的大顆粒磷礦后再次細破,δ≤4 mm的磷礦送煅燒工段進行加工處理。貴州某公司破碎工段原礦數據見表1。

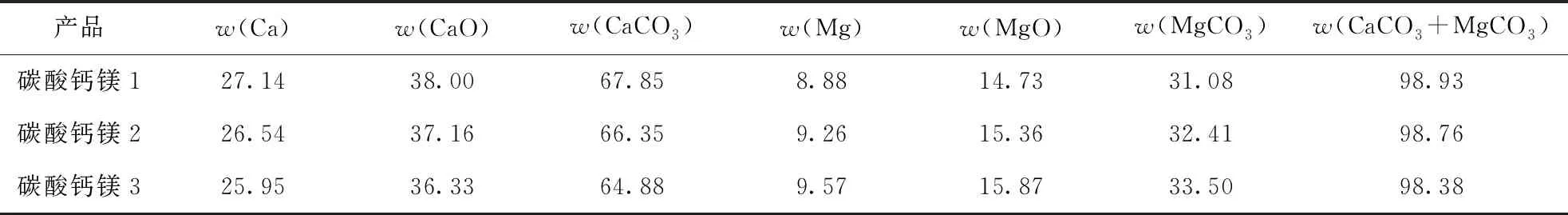

表1 貴州某公司破碎工段原礦數據

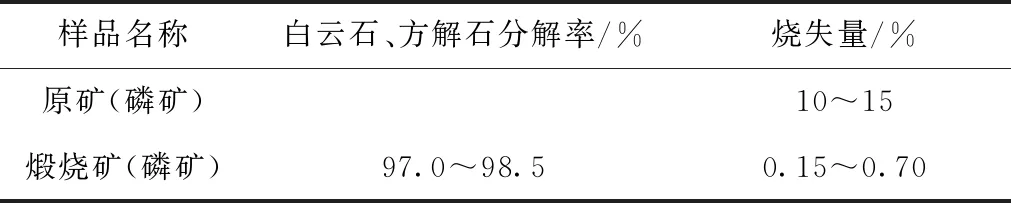

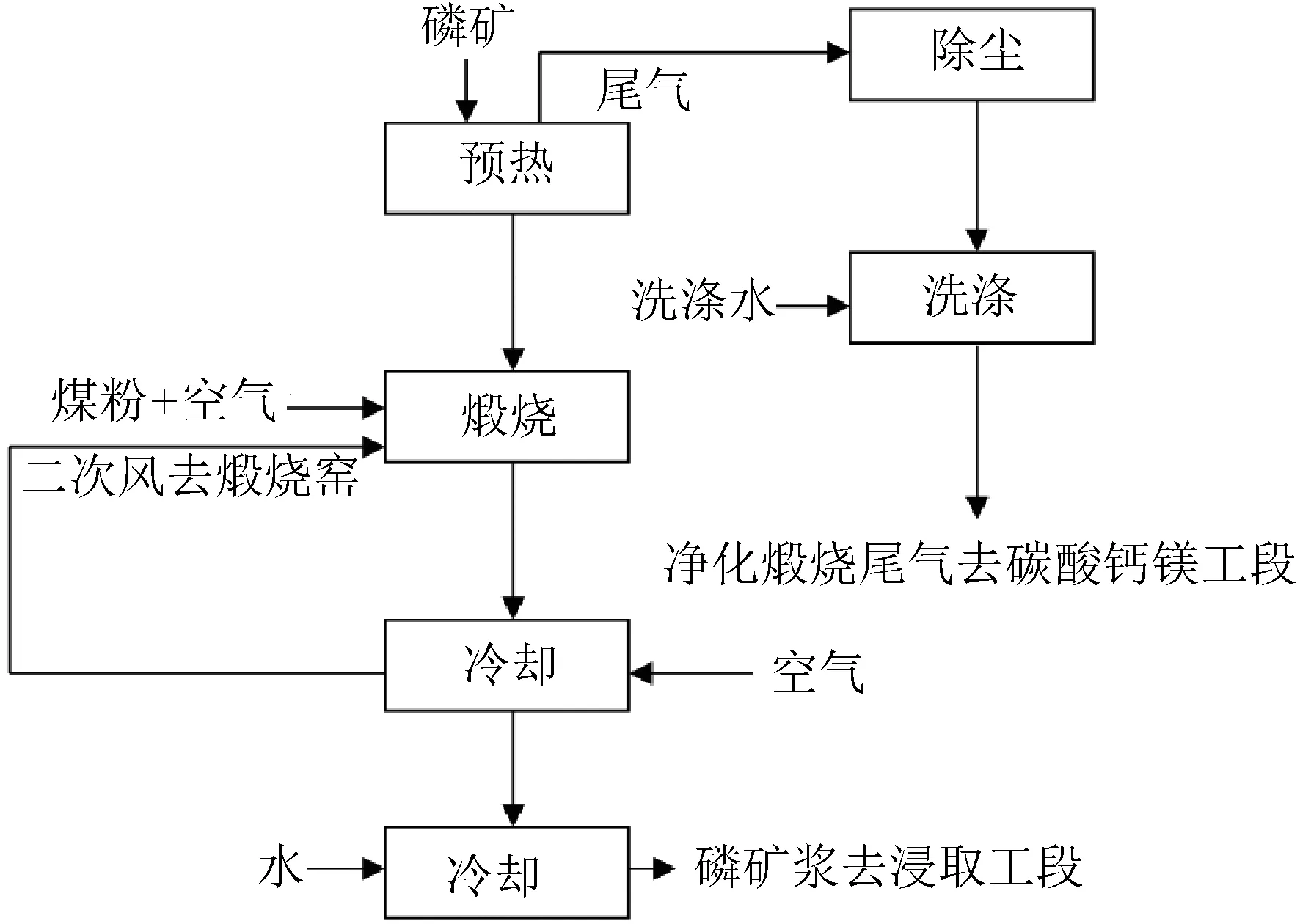

2.2 煅燒工段

煅燒工段工藝流程見圖2。磷礦經計量后用煅燒尾氣預熱,預熱后的磷礦經980~1 000 ℃高溫煅燒,磷礦中的白云石、方解石逐漸分解,得到的煅燒礦經冷空氣冷卻、計量后進入球磨機;冷空氣與煅燒礦換熱后,與煤粉一起煅燒磷礦,煅燒后含二氧化碳的尾氣經預熱磷礦、除塵、水洗凈化后去碳酸鈣鎂工段。貴州某公司煅燒礦數據見表2。

表2 貴州某公司煅燒礦數據

圖2 煅燒工段工藝流程

2.3 浸取工段

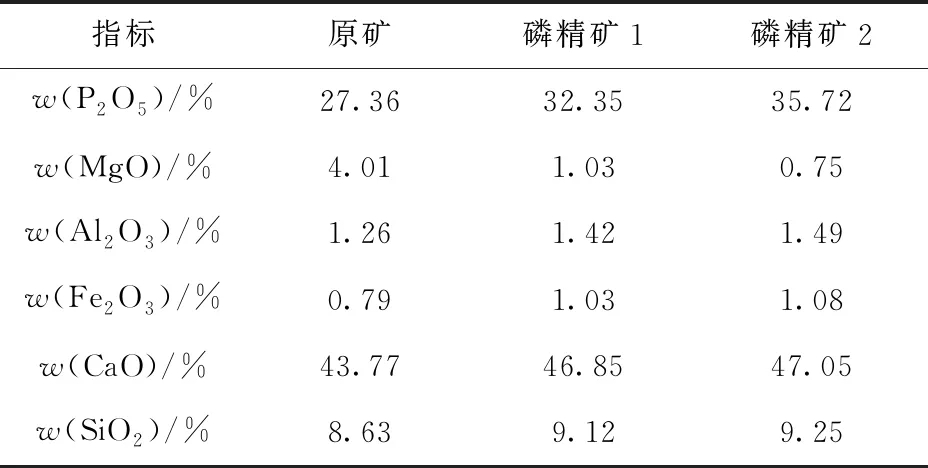

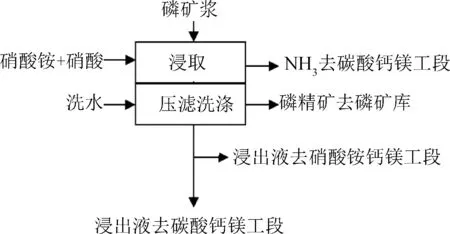

浸取工段工藝流程見圖3。煅燒礦經球磨機磨至δ<1 mm得到磷礦漿,然后用循環浸取液(硝酸銨+硝酸)進行浸取,再經壓濾、水洗得到MgO質量分數≤0.6%的磷精礦(含水質量分數≤11%),最后送磷礦庫供下游車間使用。貴州某公司采用物理選礦工藝制得的磷精礦1與采用銨鹽及弱酸浸取磷礦的選礦工藝制得的磷精礦2的指標見表3。

表3 貴州某公司磷精礦的指標

圖3 浸取工段工藝流程

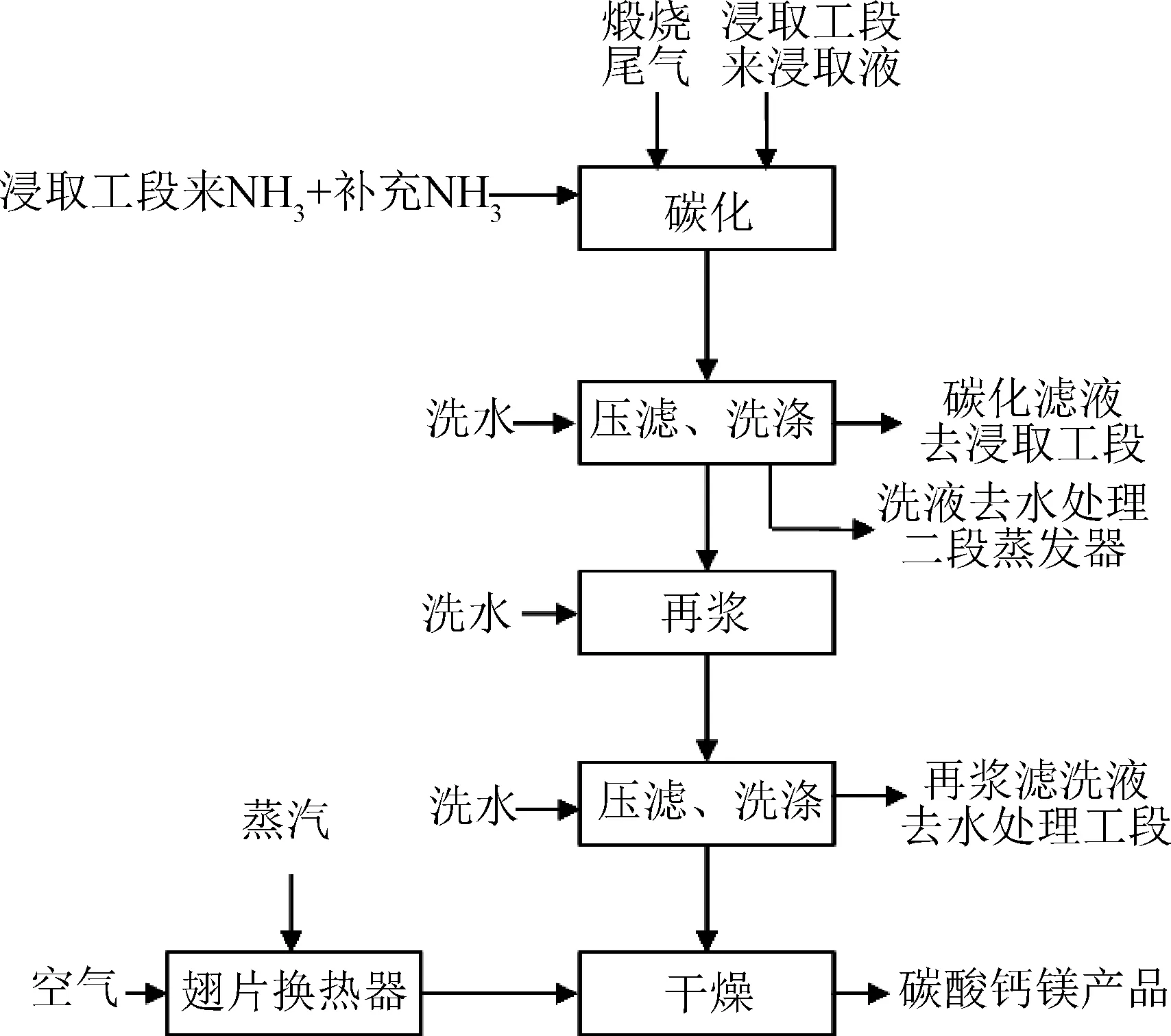

2.4 碳酸鈣鎂工段

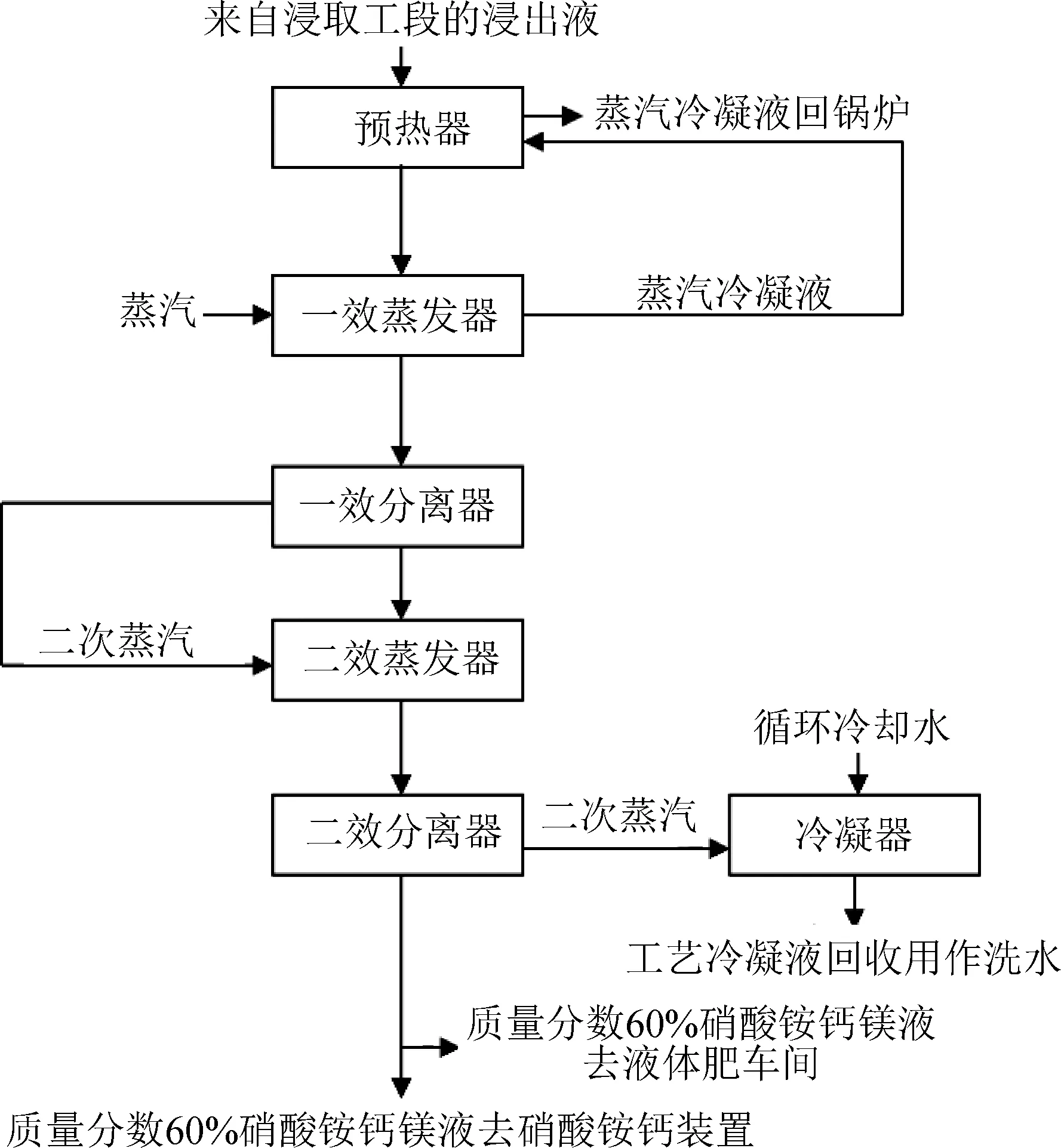

碳酸鈣鎂工段工藝流程見圖4。來自浸取工段的浸出液用凈化后的煅燒尾氣、氨氣經碳化生成碳酸鈣、碳酸鎂,將碳酸鈣、碳酸鎂料漿壓濾、洗滌、烘干得到含鎂碳酸鈣(碳酸鈣鎂),再經計量、包裝后即為成品;濾液加入硝酸后返回浸取,濾洗液送水處理工段濃縮后返回浸取。貴州某公司采用銨鹽及弱酸浸取磷礦的選礦工藝生產的碳酸鈣鎂產品指標見表4。

圖4 碳酸鈣鎂工段工藝流程

表4 采用銨鹽及弱酸浸取磷礦的選礦工藝生產的碳酸鈣鎂產品指標 %

2.5 硝酸銨鈣鎂工段

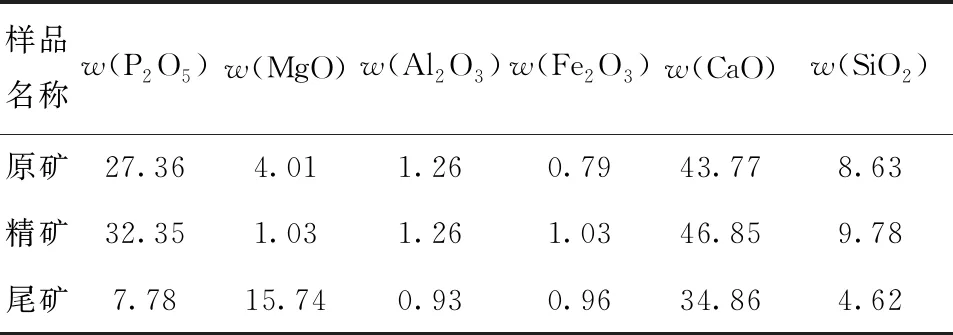

硝酸銨鈣鎂工段工藝流程見圖5。來自浸取工段壓濾分離的浸出液經二效蒸發濃縮,得到質量分數為60%的硝酸銨鈣鎂液送至液體肥生產車間作為生產原料或作為液體肥直接進行銷售,也可送至硝酸銨鈣裝置制取粒狀硝酸銨鈣鎂。蒸發濃縮冷凝后的工藝冷凝液回收用作磷精礦產品洗水。

圖5 硝酸銨鈣鎂工段工藝流程

3 選礦工藝的數據對比

3.1 反浮選工藝試驗數據

釆用常規反浮選工藝,磨礦后磷礦粒徑為74%過74 μm(200目)篩,可以得到w(P2O5)≥32%、w(MgO)≤1.2%的磷精礦,磷回收率為93.03%。反浮選工藝的原礦、精礦、尾礦組成見表5。

表5 反浮選工藝的原礦、精礦、尾礦組成 %

釆用反浮選工藝生產1 t磷精礦要排出尾礦0.3 t,不僅增加了選礦成本,浪費了資源,而且尾礦中含有酸性廢水,渣場需進行嚴格的防滲處理,存在環境污染風險。

3.2 銨鹽及弱酸浸取磷礦的選礦工藝試驗數據

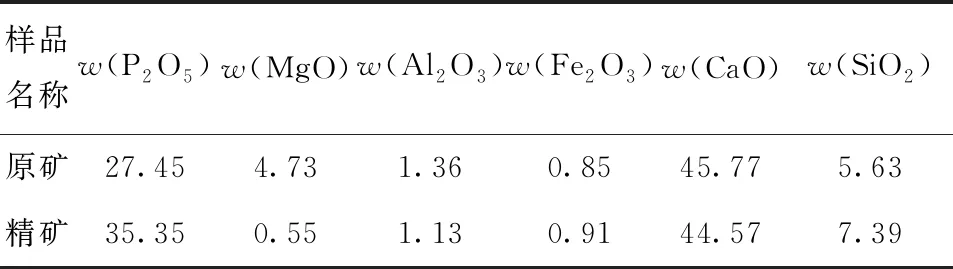

采用銨鹽及弱酸浸取磷礦的選礦工藝試驗表明,磨礦后磷礦粒徑為75%過165 μm(100目)篩,可以得到w(P2O5)≥35%、w(MgO)≤0.6%的磷精礦,磷回收率≥98%。銨鹽及弱酸浸取磷礦的選礦工藝的原礦、精礦組成見表6。

表6 銨鹽及弱酸浸取磷礦的選礦工藝的原礦、精礦組成 %

試驗結果表明,磷礦釆用銨鹽及弱酸浸取磷礦的選礦工藝制取磷精礦、碳酸鈣鎂、硝酸銨鈣鎂,磷礦中的磷、鈣、鎂元素得到充分利用,無尾礦排放。

4 結語

采用銨鹽及弱酸浸取磷礦的選礦工藝得到的磷精礦,為硝酸法生產硝酸磷肥提供了有利條件。

(1)磷礦經煅燒、銨鹽及弱酸浸取可以完全脫除磷礦中的有機質,將磷礦中MgO的質量分數降至0.6%以下,磷不會被浸出,無尾礦產生,浸取液用于生產含鎂碳酸鈣、硝酸銨鈣鎂,有顯著的經濟效益和環保效益。

(2)解決了因磷精礦含鎂量高造成料液黏度大帶來的輸送及濃縮困難等問題,為高塔造粒或噴漿造粒創造了有利條件。

(3)酸耗減少10%~15%,為生產硝酸磷肥(N-P2O5為1.8-1.0或1.0-1.0)提供了技術保障。

(4)降低了硝酸磷肥生產中碳酸鹽分解時起泡和還原性物質所帶來的氮損失及設備有效容積的占用,不需要使用消泡劑和尿素,提高了設備的實際生產能力,降低了生產成本,避免了尾氣中氮氧化物對環境的影響。

(5)磷礦不需要磨得很細即可達到理想的分離效率,有利于提高酸解過程中酸不溶物的分離效率。

(6)脫除了磷礦中的有機質,可以生產出白色的硝酸磷肥,提高了產品品質,拓展了產品用途。