夾雜物對(duì)易切削鋼曲軸耐酸蝕性能的影響

孔德群,來(lái)振華,董曉萌,周 建,金曉旭

(北京奔馳汽車(chē)有限公司,北京 100176)

高燃油效率發(fā)動(dòng)機(jī)需要提高功率與排量比,要求使用高性能材料鍛造的曲軸[1]。形狀與尺寸錯(cuò)綜復(fù)雜的整體式曲軸需要大量的車(chē)削加工,通常添加一定量的Ti、S等元素來(lái)改善曲軸鋼的車(chē)削性能,即所謂的易切削鋼[2-4]。自從上世紀(jì)四十年代Sims和Dahle根據(jù)MnS形態(tài)將合金鋼中硫化物分型起,研究者一直探索MnS夾雜物形態(tài)的影響因素及其優(yōu)化控制[5-12],同時(shí)注重研究易切削鋼中硫化物與機(jī)加工性能的關(guān)系[13-14]。最新發(fā)現(xiàn)MnS夾雜物可顯著提高曲軸冷加工后的表面完整性[15]。而硫系夾雜物對(duì)易切削鋼曲軸耐蝕性的影響則鮮有研究和報(bào)道。本工作以典型汽車(chē)曲軸用易切削鋼材料為研究對(duì)象,研究感應(yīng)淬火后曲軸表面經(jīng)酸性腐蝕介質(zhì)浸蝕后的結(jié)構(gòu)尺寸與形貌特征,并分析MnS夾雜物對(duì)曲軸試樣表面耐酸蝕性能的影響及其機(jī)理。

1 試驗(yàn)

1.1 試驗(yàn)材料

選用中碳微合金非調(diào)質(zhì)易切削鋼38MnVS6為研究材料,鍛后控溫冷卻得到珠光體+鐵素體混合組織,精車(chē)成形后進(jìn)行磨削加工,以進(jìn)一步降低試樣表面粗糙度。曲軸試樣成型尺寸為φ55 mm×100 mm(與曲軸主軸頸直徑近似相等),采用中頻感應(yīng)淬火處理。

1.2 試驗(yàn)方法

將熱處理后的試樣加工成30 mm厚的圓柱段,隨機(jī)選取25個(gè)試樣,分別將每個(gè)試樣置于10%(體積分?jǐn)?shù),下同)HNO3水溶液中,保持浸潤(rùn)狀態(tài)15 min。浸蝕結(jié)束后取出試樣,依次使用去離子水、酒精沖洗,立即吹干。

在試樣中部位置切取縱剖面金相試樣,熱鑲嵌料主要成分是含環(huán)氧樹(shù)脂與硅酸鈣的混合物,試樣經(jīng)研磨與拋光處理,必要時(shí)使用4%(體積分?jǐn)?shù))硝酸酒精浸蝕出金相組織結(jié)構(gòu);使用Axio Imager M2m型光學(xué)顯微鏡、EVO 10型掃描電鏡與XFlash 6130型能譜儀對(duì)金相試樣進(jìn)行觀察與分析;分別統(tǒng)計(jì)這25個(gè)試樣的腐蝕坑最大面積處的寬度和深度,然后每個(gè)試樣以2 mm為梯度再次研磨拋光后復(fù)測(cè),前后兩組試樣共得50個(gè)試驗(yàn)數(shù)據(jù),使用Minitab軟件對(duì)曲軸試樣表面腐蝕坑尺寸進(jìn)行數(shù)據(jù)統(tǒng)計(jì)分析。

2 結(jié)果與討論

2.1 原材料組織

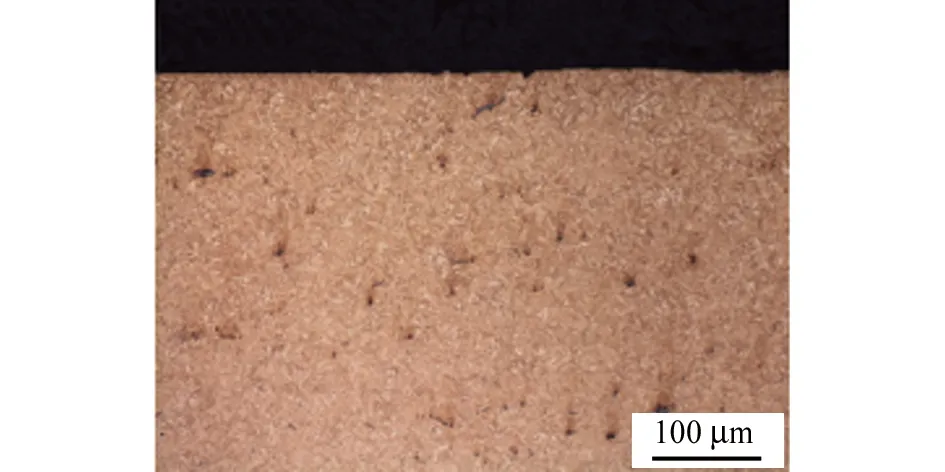

由圖1可見(jiàn):原材料夾雜物從形態(tài)看屬于A類(lèi)硫化物,最劣視場(chǎng)處評(píng)級(jí)細(xì)類(lèi)3.0級(jí),基體上分布有長(zhǎng)條狀、短棒狀,小塊狀和點(diǎn)狀的硫化物夾雜物。基體組織為珠光體和鐵素體,大部分鐵素體沿原晶界分布,少部分晶內(nèi)鐵素體依附于夾雜物顆粒存在。

(a) 夾雜物

2.2 感應(yīng)淬火組織

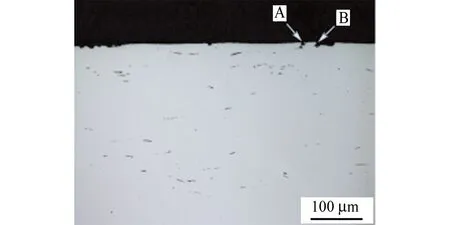

由圖2可見(jiàn):經(jīng)中頻感應(yīng)淬火后,曲軸試樣淬硬層金相組織中可見(jiàn)少量夾雜物分布在基體上,基體組織為針狀與板條狀混合馬氏體組織與少量殘留奧氏體。

(a) 低倍

(a) 低倍

2.3 表面腐蝕形貌

金相觀察發(fā)現(xiàn),經(jīng)10%(體積分?jǐn)?shù))HON3水溶液浸蝕后,曲軸試樣表面形成的均勻腐蝕層深度為3~5 μm。進(jìn)一步觀察發(fā)現(xiàn),曲軸試樣表面呈現(xiàn)較多的鋸齒狀缺口,見(jiàn)圖3(a)。選擇曲軸基體表面的典型缺口位置A和B進(jìn)行深入分析可見(jiàn):缺口位置并非真正的缺口,而是局部腐蝕坑,腐蝕坑與均勻腐蝕區(qū)連為一體,見(jiàn)圖3(b)。在位置A處存在一個(gè)與表面相切的直徑約6 μm的腐蝕區(qū)域,其下3 μm處還存在較大的夾雜物,周?chē)懈g痕跡;位置B處缺口寬度46 μm,深度14 μm,夾雜物位于表面以下9.5 μm。經(jīng)4%(體積分?jǐn)?shù))HNO3酒精浸蝕后,試樣顯示出曲軸淬硬層的淬火馬氏體組織,見(jiàn)圖4,缺口位置A和位置B處的夾雜物及周?chē)g產(chǎn)物基本保持原狀態(tài)特征,未見(jiàn)明顯的進(jìn)一步腐蝕痕跡。

(a) 低倍

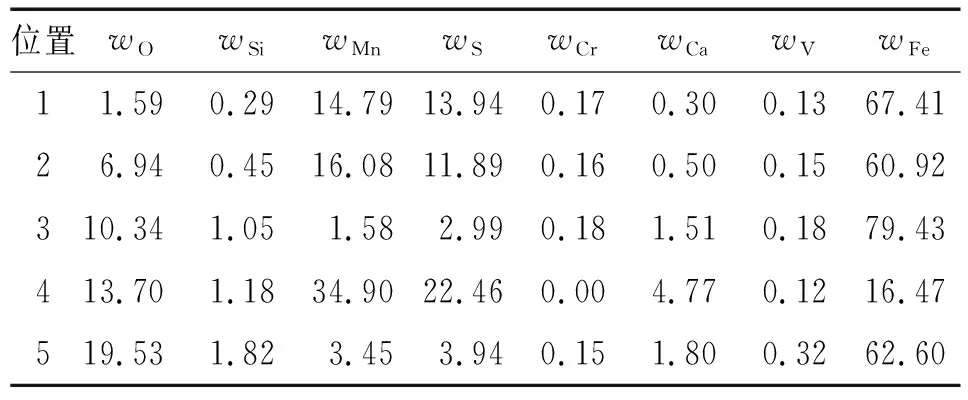

在圖3位置B處進(jìn)行背散射電子成像(BSE)分析(圖略),并在B位置選擇5個(gè)定點(diǎn)進(jìn)行成分分析,結(jié)果見(jiàn)表1。可以看出:腐蝕坑區(qū)域內(nèi)含有一定量的C、O、和Ca等元素,這是由于腐蝕產(chǎn)物結(jié)構(gòu)不致密,強(qiáng)度和塑性較差,在磨拋制樣過(guò)程中產(chǎn)生過(guò)度磨損或剝落,附近鑲嵌料被擠入其凹陷體積內(nèi)。腐蝕坑左下方發(fā)生較弱腐蝕反應(yīng),明顯分布有棒狀MnS夾雜物(位置1),這與金相觀察結(jié)果一致;而金相圖片未能看出明顯夾雜物顆粒的右上方范圍內(nèi),能譜分析結(jié)果顯示該處發(fā)生較強(qiáng)腐蝕反應(yīng),零散分布幾個(gè)尺寸為1~2 μm的MnS夾雜物顆粒(例如位置2和位置4),在MnS夾雜物顆粒附近(位置5)及較遠(yuǎn)位置(位置3)仍檢測(cè)到一定量的Mn和S。

表1 B位置5個(gè)定點(diǎn)的成分分析結(jié)果Tab. 1 Energy spectrum analysis results of selected 5 points in Zone B %

根據(jù)拋光態(tài)與浸蝕態(tài)的形態(tài)特征以及能譜分析結(jié)果,推測(cè)曲軸試樣表面缺口的實(shí)質(zhì)是在腐蝕環(huán)境作用下,在夾雜物及其附近局部微區(qū)形成的具有一定寬度和深度的腐蝕坑。

2.4 統(tǒng)計(jì)分析

圖5(a)為曲軸試樣表面腐蝕坑尺寸統(tǒng)計(jì)數(shù)據(jù)的散點(diǎn)圖,可以看出腐蝕坑寬度比深度更大,但兩者數(shù)值變化規(guī)律趨于一致。由圖5(b)和(c)可見(jiàn),寬度范圍波動(dòng)較大,最大寬度集中在30~55 μm;深度范圍波動(dòng)較大小,最大深度集中在10~25 μm。

(a) 散點(diǎn)圖 (b) 寬度直方圖 (c) 深度直方圖

2.5 腐蝕機(jī)理

MnS夾雜物會(huì)對(duì)合金鋼的耐蝕性產(chǎn)生不利影響,比如邊界電位、耐點(diǎn)蝕機(jī)理、點(diǎn)蝕數(shù)量及蝕坑內(nèi)金屬溶解速率等。研究表明,在HCl水溶液或燃料級(jí)乙醇環(huán)境中[16],甚至在高溫含氧純水或脫氧水中[17],MnS夾雜物/鋼基體的邊界附近可發(fā)生點(diǎn)腐蝕[18],通過(guò)腐蝕反應(yīng)破壞鋼件表面完整性。鋼的腐蝕活性主要取決于硫化物夾雜物的溶解度,特別當(dāng)酸性介質(zhì)出現(xiàn)在局部腐蝕中心的時(shí)候[19]。本試驗(yàn)中,在酸性腐蝕介質(zhì)作用下,曲軸基體和MnS夾雜物之間將首先發(fā)生點(diǎn)腐蝕而形成微縫隙。文獻(xiàn)[19]公式表述了MnS夾雜物的陽(yáng)極氧化反應(yīng),解釋了MnS夾雜物對(duì)其周?chē)匿撊モg化的促進(jìn)作用,在鋼和MnS夾雜物之間形成微縫隙而增加腐蝕坑孔中金屬溶解速率,見(jiàn)式(1)

(1)

在這個(gè)充滿(mǎn)酸性溶液的微縫隙中,可形成促進(jìn)鋼腐蝕的加速劑H2S,見(jiàn)式(2):

(2)

同時(shí),部分H2S可通過(guò)式(3)氧化成硫:

(3)

緊鄰MnS夾雜物的曲軸鋼基體局部與腐蝕介質(zhì)僅接觸幾秒鐘即可發(fā)生初始浸蝕,當(dāng)腐蝕坑達(dá)到一定深度時(shí),即由初始階段進(jìn)入擴(kuò)展階段。在局部腐蝕坑內(nèi)MnS氧化產(chǎn)物的促進(jìn)作用下,提升了MnS/鋼基體的縫隙中溶液的化學(xué)活性,使其更具浸蝕性,加速腐蝕。點(diǎn)腐蝕通過(guò)上述“自催化”機(jī)制創(chuàng)造有利條件以實(shí)現(xiàn)快速持續(xù)長(zhǎng)大,其結(jié)果是在曲軸試樣表面MnS夾雜物附近局部微區(qū)形成具有一定寬度和深度的腐蝕坑。

3 結(jié)論

(1) 受MnS夾雜物的影響,感應(yīng)淬火熱處理的易切削鋼曲軸試樣表面在酸性腐蝕介質(zhì)中短時(shí)浸蝕易發(fā)生點(diǎn)蝕,形成微米級(jí)尺寸的腐蝕坑。

(2) MnS夾雜物/曲軸鋼基體界面首先成為腐蝕環(huán)境中發(fā)生點(diǎn)腐蝕的形核質(zhì)點(diǎn),MnS夾雜物的陽(yáng)極氧化反應(yīng)產(chǎn)物促進(jìn)腐蝕的進(jìn)一步發(fā)展。

(3) 本工作淺析了MnS夾雜物對(duì)易切削鋼曲軸試樣耐酸蝕性能的影響與局部腐蝕坑的形成機(jī)理,其腐蝕熱力學(xué)與動(dòng)力學(xué)行為等尚需進(jìn)一步研究。