鋼筋混凝土的通電銹蝕電流密度及鋼筋銹蝕形貌

劉繼睿,商懷帥,王瑋釗,李樹良,胡忠存

(青島理工大學 土木工程學院,青島 266033)

目前,多采用加速銹蝕方法研究鋼筋混凝土內部鋼筋銹蝕對結構劣化的影響,以達到縮短研究時間的目的[1-2]。常用的銹蝕研究方法有干濕循環、氯鹽侵蝕、通電銹蝕等,在這些方法中,通電加速銹蝕最為普遍[3-8]。而以往的研究發現,通電加速銹蝕往往會產生不同于自然狀況下的鋼筋銹蝕外形,這使得試驗結果與實際情況產生差異。具體而言,自然條件下,鋼筋銹蝕多呈現不均勻分布,其面向保護層一側銹蝕較嚴重,背離保護層一側銹蝕較輕,見圖1[9]。而通電加速銹蝕由于試驗方式的不同會產生不同的銹蝕外形。

圖1 自然銹蝕試樣的微觀形貌Fig. 1 Micro morphology of natural corrosion samples

為定量分析通電加速銹蝕產生的銹蝕分布,本工作從銹蝕電流密度分布入手,研究不同陰極布置位置對電流密度分布的影響,進而建立銹蝕分布模型,以期為之后的通電加速銹蝕試驗提供指導。

1 模型概述

1.1 通電銹蝕原理

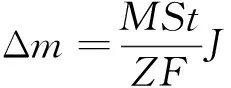

通電加速銹蝕試驗是依據Faraday定律對銹蝕率進行預估[10-12]。其原理是電流引起的電子轉移量與鋼筋中Fe元素的電子損失量相同,因此可以通過電流通量推算鋼筋的質量損失,見式(1):

(1)

式中:Δm為鋼筋被銹蝕的質量;M為鐵的相對原子質量;S為電流通過的面積;J為銹蝕電流密度;t為銹蝕時間;Z為反應電極的化合價;F為法拉第常數。

通過上式可見,在其他量為定值的情況下,鋼筋被銹蝕的質量與通過鋼筋表面的電流密度J成正比,故可用鋼筋表面電流密度的分布情況來研究鋼筋的銹蝕分布狀況。

1.2 參數選取

在土木結構領域,一般采用縮尺模型進行試驗,通電加速銹蝕的試件一般尺寸較小。本工作中試件截面尺寸為100 mm×150 mm,鋼筋直徑為14 mm,保護層厚度為45 mm,不考慮箍筋的分布。

由于鋼筋的電導率遠大于混凝土的(約高9個數量級),故在仿真過程中僅考慮混凝土本身的導電狀況,不計鋼筋本身電阻的影響。按照潮濕環境中混凝土電導率,設置電導率為5×10-3S/m,鋼筋連接電源正極,表面電勢設為5 V,混凝土外表面連接電源負極,電極電勢設為0。

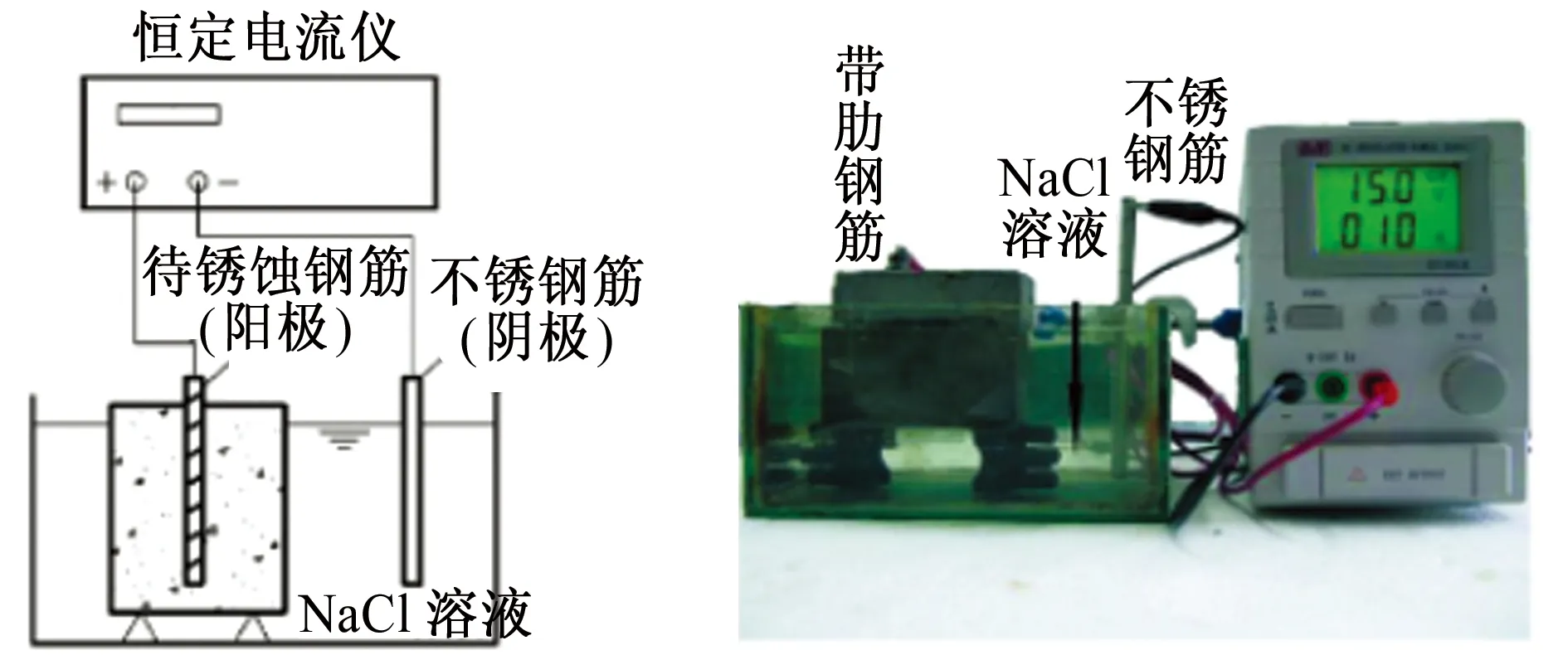

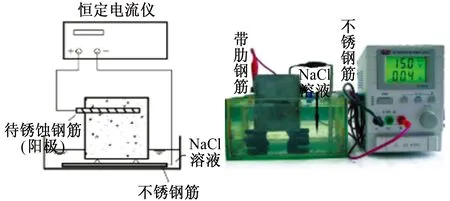

1.3 輔助電極布置

在以往的通電加速銹蝕試驗中,根據輔助電極(陰極)不同的布置位置,可分為輔助電極全表面布置及局部布置兩種。其中,全浸泡銹蝕試驗可歸為陰極全表面布置,見圖2;半浸泡銹蝕試驗可歸為陰極單面布置;貼面外加電流試驗及預設輔助電極試驗應根據電極布置位置進行劃分,見圖3。各種試驗方式如文獻[12]所示。

圖2 陰極全表面布置示意圖Fig. 2 Schematic diagram of full surface arrangement of cathode

(a) 半浸泡試驗

為了研究輔助電極布置形式對銹蝕電流密度分布的影響,選取圖4所示四種輔助電極的布置形式:輔助電極全表面布置(布置1);輔助電極僅布置在上表面(布置2);僅在上表面與鋼筋平齊的部位布置輔助電極(布置3);混凝土角部區域布置輔助電極(布置4)。

(a) 布置1 (b) 布置2 (c) 布置3 (d) 布置4

2 模擬分析

2.1 電流密度計算

采用COMSOL Multiphysics模擬軟件,將混凝部分視為電解質,對混凝土部分的電流密度分布進行計算。網格采用默認的三角形網格形式,在鋼筋與混凝土的交界面網格加密處理,其網格劃分結果見圖5。

圖5 網格劃分Fig. 5 The mesh generation

本工作不考慮鋼筋電阻的影響,故混凝土與鋼筋接觸面的電位恒定,將其電勢設為5 V;在輔助電極位置將電勢設置為0,未加輔助電極的混凝土外表面設為絕緣。

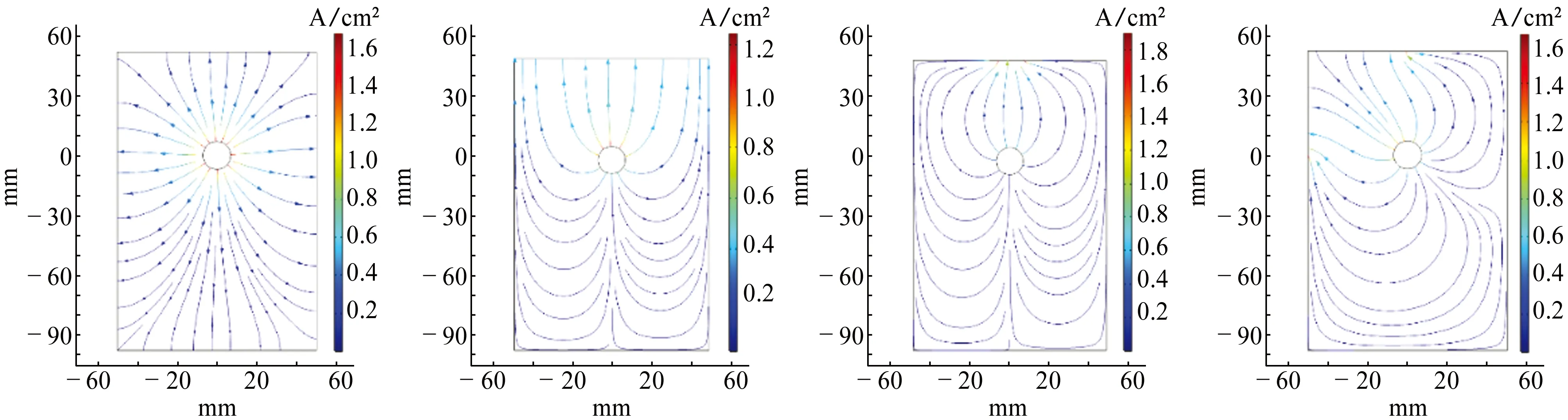

不同輔助電極布置形式的電流方向及電流密度分布情況如圖6和7所示:

(a) 布置1 (b) 布置2 (c) 布置3 (d) 布置4

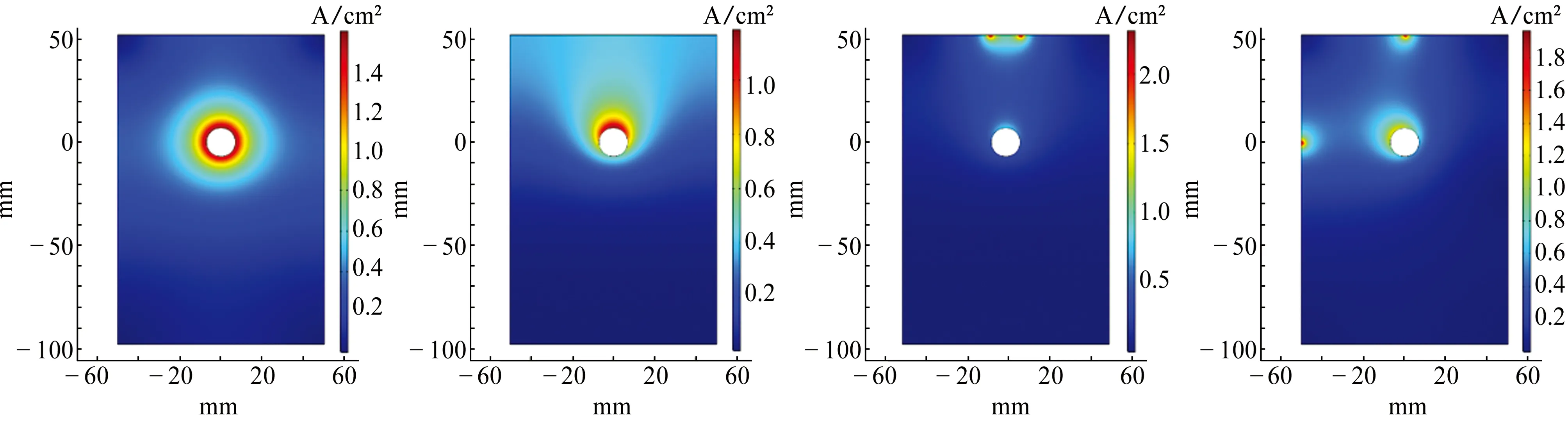

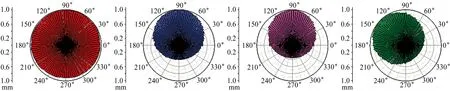

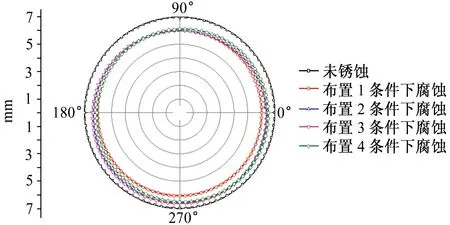

2.2 銹蝕分布

根據式(1)可知,在通電加速銹蝕試驗中,鋼筋的銹蝕與其表面電流密度成正比,故不考慮其他部位的電流大小及流向,只提取鋼筋與混凝土接觸面的電流密度進行分析。導出鋼筋與混凝土接觸面的電流密度數據,導出之前將數據的分辨率設置為較細化,以產生更精確的電流分布。將電流密度轉化到極坐標系下,基于銹蝕質量損失,可導出鋼筋表面任意點的銹蝕深度。為方便比較,對銹蝕數據進行歸一化處理,即假定最大銹蝕深度為1。在不同輔助電極布置位置下的鋼筋銹蝕深度及外形如圖8和9所示:

(a) 布置1 (b) 布置2 (c) 布置3 (d) 布置4

(a) 布置1 (b) 布置2 (c) 布置3 (d) 布置4

為客觀描述銹蝕分布狀況,引入銹蝕偏差率α,及銹蝕偏角θ(最大銹蝕深度所對應角度)兩個參數。參數α的定義如下:

(2)

式中:δmax,δmin分別為最大及最小銹蝕深度。

在不同輔助電極布置時其各指標的統計見表1。

表1 銹蝕特征指標Tab. 1 Corrosion characteristic index

對于完全均勻銹蝕的鋼筋,銹蝕偏差率應為0,即無偏差銹蝕。銹蝕偏差率越大,其不均勻銹蝕程度越嚴重。布置1條件下的銹蝕偏差率僅為0.090,可視為均勻銹蝕;布置2~4條件下的銹蝕偏差率較大,其中又以布置3條件下的銹蝕偏差率最高,高達1.819。

鋼筋的不均勻銹蝕外形不僅與銹蝕偏差率有關,也與最大銹蝕所處的位置有關。布置1~3條件下,銹蝕偏角θ均為90°,這與自然銹蝕條件下面向保護層一側銹蝕率較大相一致;布置4條件下的銹蝕偏角為136°,這與自然狀態下混凝土角部的鋼筋銹蝕情況較為接近。

圖9 銹蝕前后鋼筋表面Fig. 9 The outer surface of the steel bar before and after corrosion

3 試驗驗證

為驗證仿真模型的真實性,進行相關的通電銹蝕試驗。試件的截面尺寸與仿真模型的相同,其輔助電極的布置形式選擇布置2,即僅在混凝土上表面布置。由于實際過程中混凝土的電阻可能發生變化,故試驗選擇穩流方式,以便預測銹蝕率。試驗儀器采用邁勝MS-305D直流穩壓電源,銹蝕電流為30 mA,其銹蝕段鋼筋的銹蝕電流密度為487.5 μA/cm2,通電銹蝕時間為51 d,實測銹蝕率為3.29%。

銹蝕后將鋼筋取出,可觀測到鋼筋表面的銹蝕產物呈明顯的不均勻分布,鋼筋面向保護層一側,即靠近輔助電極布置一側的銹蝕產物較多,而遠離輔助電極一側的銹蝕產物分布較少。去除鋼筋表面浮銹后,可明顯觀測到鋼筋面向保護層一側銹蝕程度更為嚴重,而背離保護層一測的鋼筋幾乎未發生銹蝕,這反映了銹蝕的不均勻性,說明該仿真模型可以較好地模擬混凝土中鋼筋在通電加速銹蝕下的銹蝕外形。

4 結論

(1) 通過改變輔助電極的布置位置,使混凝土中的鋼筋產生非均勻銹蝕是可行的,并且理論上銹蝕偏差率可達到1.8。

(2) 通過改變輔助電極的布置,可產生與自然銹蝕狀態相似的銹蝕外形,但對于具體問題,需對輔助電極進行計算布置,以便精確控制銹蝕偏差及銹蝕偏角。

(3) 通電加速銹蝕試驗結果與仿真結論較為吻合,仿真模型具有一定的可信度。但實際試驗中由于箍筋等其他導體對電流分布的影響不容忽視,有待進一步研究。

(4) 本工作提出了對加速銹蝕試驗中鋼筋銹蝕外形控制的方案,這有利于相應的加速銹蝕試驗能更貼近鋼筋的自然銹蝕狀態,使試驗結論更為可靠。