海洋大氣環境中架空管道保溫層下腐蝕的調研及防護對策

王英波,殷振興,胡 浩,唐 曉

(1. 日照實華原油碼頭有限公司,日照 276800; 2. 中國石油大學(華東)材料科學與工程學院,青島 266580)

日照某碼頭架空管道因加熱管道節能需求覆有巖棉類保溫層,外部以鋁箔板封裝。正常工作10 a后,更換保溫層材料時發現管道環焊縫、支管連接、管托部位等普遍發生了腐蝕,其中壓力表接管等發生了較嚴重的局部腐蝕。由于對其腐蝕原因了解不夠透徹,且腐蝕發生在保溫層下難以通過日常檢測發現,這種架空管道保溫層下腐蝕嚴重威脅著管道運行安全,使管道存在腐蝕破裂泄漏風險。

在石油、化工等行業中,服役于高溫或低溫環境中的設備及管道外表面施加保溫層不僅能有效降低能耗,而且對于確保工藝條件達到設備運行能力和裝置安全具有重要作用[1]。但在實際運行過程中,由于外防護層受損或其他原因,保溫材料會受潮或受濕,在保溫層與金屬外表面間形成薄層電解液腐蝕環境,導致保溫層包覆下的設備及管道外表面發生局部腐蝕,即保溫層下腐蝕(CUI)。CUI是由于水或其他腐蝕介質滲入保溫層后,在保溫層與金屬表面形成電解液環境而導致金屬腐蝕的現象,CUI長期以來難以避免且頻繁發生。特別是海洋裝備[2]、石油管道[3-5]和煉化企業設備[6-7],氯離子和硫化物在金屬表面聚集,無論是碳鋼、低合金鋼,還是不銹鋼,都會產生嚴重的腐蝕,影響設備安全。

對于保溫層下腐蝕的機理,KANE等[8-9]認為水分是發生CUI最根本的原因。FRANK等則認為保溫層與管道基體表面的溫差是CUI的決定因素,在熱循環條件下,隨著水分重復聚集和蒸發,保溫材料和基體金屬間的電解液濃度越來越大,腐蝕速率不斷提高[10]。多數研究者認為,CUI的發生是水、水中的雜質以及溫度共同作用的結果。保溫層的縫隙或者破損等會導致水分滲入保溫層使其變潮濕,保溫層內外溫差會使水汽冷凝在金屬基體表面,形成局部液體聚集。同時,雨水或保溫層中有害介質的溶解聚集會形成電解質溶液,特別是在原油碼頭等潮濕的環境中,會加速設備管道的腐蝕和過早失效。而且此時保溫層導熱系數會增大,使保溫節能效果降低,這也會加速CUI。CUI常見的腐蝕產物以氯化物和硫酸鹽為主[11-12]。

海洋大氣環境含有大量鹽分,其特點是相對濕度大、鹽分含量高,處于該環境中的管道設備極易受到海洋大氣的腐蝕破壞。如日照實華原油碼頭有限公司位于黃海畔,屬典型的海洋性氣候,大氣相對濕度較高,空氣中含有較多的鹽分,金屬材料表面很容易形成含有氯化鈉、氯化鎂等無機鹽的水膜,與清潔大氣中形成的冷凝水膜相比,鋼材的腐蝕速度會增加8倍以上。為了保障設備安全運行,需要從根本上消除腐蝕導致的管道泄漏及破壞隱患。

迄今,關于海洋大氣環境中架空管道保溫層下腐蝕發生和發展規律、作用機制等的研究甚少,現有成果不足以支撐保溫層下腐蝕損傷的正確評估,難以針對性提出有效防護措施。本工作主要針對原油碼頭架空輸油管道保溫層下腐蝕進行系統調研,并開展腐蝕防護對策的相關研究,以弄清腐蝕原因,有效進行腐蝕控制,從而保障系統的完整性,提高生產安全性。

1 試驗

架空管道為L245鋼,其三通、封頭、接管等采用20鋼。采用防爆數碼相機進行腐蝕形貌宏觀觀察,采用奧林巴斯超聲波測厚儀45MG進行局部管道測厚。現場采集腐蝕產物,分別進行XRD和XPS分析。

2 腐蝕調查

2.1 架空管道典型部位的保溫層下腐蝕形貌

在保溫層更換期間,針對拆除保溫層架空管道已發生腐蝕和易腐蝕的部位進行調研,主要包括管道附件、法蘭、焊縫等部位,評估其腐蝕損傷程度。

2.1.1 匯油管頂部排氣閥連接處腐蝕

圖1為匯管一側排氣閥部位的形貌,可以發現在排氣閥與管道連接處以及附近區域發生了嚴重的腐蝕,腐蝕產物堆積,并且出現了腐蝕坑,有的孤立存在,有的連成一片。

圖1 匯油管北側排氣閥部位腐蝕形貌Fig. 1 Corrosion morphology of the exhaust valve on the north side of the oil collecting pipe

除了排氣閥部位本身,這種腐蝕現象還向周圍擴展。一方面,沿著匯油管的軸向在匯油管的3點位置,出現零散的腐蝕坑;另一方面,沿著匯油管的頂部,在周邊區域出現聚集和零散并存的腐蝕坑。這些是典型的保溫層下瘤狀腐蝕,基本單元為發生于涂層下的局部腐蝕,腐蝕產物呈層狀;密度較大時為群落狀腐蝕產物堆積,伴隨著腐蝕產物膜下管道的局部腐蝕坑出現。

2.1.2 管道底部排水閥連接處腐蝕

不僅管道頂部的附件容易發生腐蝕,管道底部也是腐蝕的高風險區域。現場檢查了管道底部附件連接處,發現匯油管底部的排水閥連接處腐蝕較為顯著,如圖2所示。查詢了設計資料,管道及管件皆為20號碳鋼,排除電偶腐蝕的可能性,這主要是由于該連接處的保溫層積水導致的焊縫腐蝕。

圖2 匯油管底部排水閥連接處的腐蝕形貌Fig. 2 Corrosion morphology of the connection of the drain valve at the bottom of oil collecting pipe

2.1.3 管道頂部剝離涂層下腐蝕

除了瘤狀腐蝕坑外,管道頂部還發生了剝離涂層下腐蝕,出現了顯著的涂層成片脫落,暴露出管道基材,帶有紅褐色腐蝕產物,其腐蝕形態為均勻腐蝕。

2.1.4 焊縫區域腐蝕

現場檢查到輸油管SY04與匯油管連接處焊縫區域發生了顯著腐蝕,焊縫區域出現大面積瘤狀腐蝕,并且發生了明顯的局部腐蝕坑,坑深度為1.5 mm。

2.1.5 壓力表接管腐蝕

輸油管道的壓力表等設施也檢查到明顯的腐蝕,而且腐蝕部位不僅局限于焊縫連接處,還包括整個壓力表接管。

2.1.6 管道法蘭

引堤上架空輸油管道使用法蘭結構連接,法蘭結構的腐蝕如圖3所示。由于其結構比較復雜,覆蓋保溫層的完整性受到影響,水汽進入容易導致法蘭結構發生腐蝕。其腐蝕形態不同于瘤狀腐蝕坑,法蘭結構由于其物理構造造成了縫隙,故法蘭發生端面及螺孔內的縫隙腐蝕。

圖3 法蘭結構的腐蝕形貌Fig. 3 Corrosion morphology of flange structure

2.1.7 管托結構

引堤上架空輸油管道采用管托進行支撐。管道與管托之間焊接不完整且存在縫隙,縫隙內腐蝕狀況不明。調研過程中進行了管托拆卸、腐蝕檢查與管托安裝。拆卸管托的腐蝕形態如圖4所示。管托整體比較光滑,在其底部存在明顯銹跡,距離邊緣較近處發現有三處點蝕坑。這是由于管托與管道底部存在縫隙,導致保溫層下電解液積聚,從而引發了縫隙結構中的點蝕。

圖4 管托結構的腐蝕形貌Fig. 4 Corrosion morphology of pipe support structure

2.2 架空管道保溫層下腐蝕部位測厚

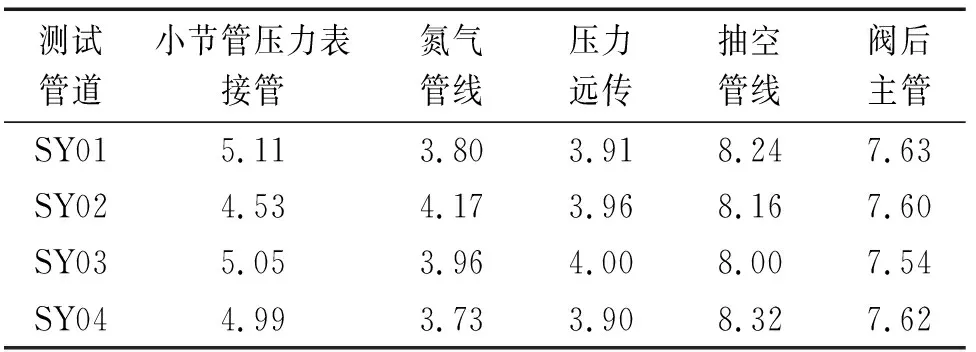

對腐蝕相對比較嚴重的輸油管SY01-04,匯油管及其管件進行了腐蝕檢測,通過超聲儀器進行了管道及管件測厚,結果見表1。

表1 平臺輸油管道及管件的測厚結果Tab. 1 Tichness measurement results of oil pipeline and fittings on platform mm

由表1可見:輸油管02的小節管壓力表的接管腐蝕相對比較嚴重,平均厚度僅為4.5 mm,最薄處僅有4.37 mm。輸油管01和04的氮氣管線最薄,分別為3.80 mm和3.73 mm,顯著低于02和03輸油管的。四個輸油管的壓力遠傳腐蝕相對較小,厚度基本沒有明顯損失。閥后主管的厚度顯著低于抽空管道的,顯示為閥后區域的流態不穩定影響其腐蝕速率。

3 腐蝕產物成分

現場調研輸油管道腐蝕狀態并采集了代表性腐蝕產物,包括:(a) 匯油管抽空線短節,(b) 匯油管排水短節,(c) 匯管排氣閥北一連接處,(d) SY04與匯油管連接處,(e) SY01壓力接管,(f) 匯管排氣閥周邊頂部。為了明確腐蝕機理,針對收集到的腐蝕產物進行XRD和XPS測試,以確定其腐蝕產物構成。

3.1 XRD分析

對采集到的腐蝕產物進行XRD分析,結果見圖4。

(a) 匯油管抽空線短節 (b) 匯油管排水短節 (c) 匯管排氣閥北一連接處

由圖4可見:腐蝕產物主要由Fe2O3和Fe3O4組成,部分樣品中還含有SiO2,應該來自空氣中沉降的顆粒物,部分含有Zn,應該來自管道涂覆的富鋅底漆。

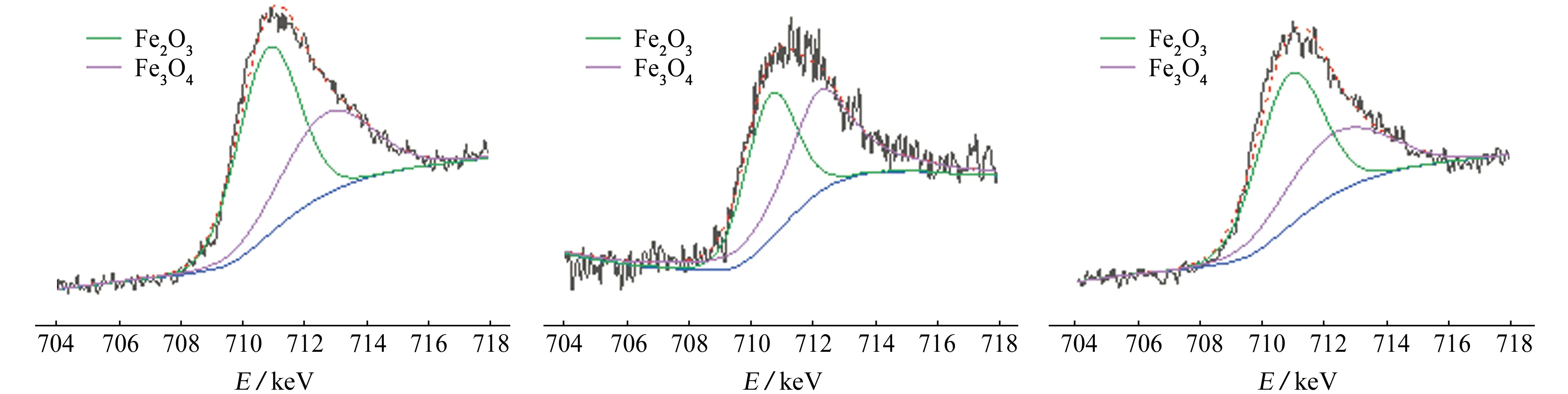

3.2 XPS分析

將收集到的腐蝕產物進行XPS分析,結果如圖5所示,可以發現腐蝕產物主要由Fe2O3和Fe3O4組成,這與XRD分析結果一致。

(a) 匯油管抽空線短節 (b) 匯油管排水短節 (c) 匯管排氣閥北一連接處

4 腐蝕原因分析

海洋大氣環境具有大氣濕度高、含鹽量高、腐蝕性介質濃度高等特點,當含腐蝕性介質的水分滲透形成薄液膜,促進形成了一個原電池,使得保溫層下腐蝕更容易發生和發展。如果設備具有保護層,保護層的破裂和長時間的服役仍能使其受潮。日照原油碼頭腐蝕環境為含氯離子的海洋大氣環境,碳鋼的主要電化學腐蝕反應為:

陽極反應:

(1)

陰極反應:

(2)

陽極反應生成的Fe2+與陰極反應生成的OH-生成次生腐蝕產物Fe(OH)2,Fe(OH)2在氧氣的作用下繼續發生反應,生成最終腐蝕產物Fe(OH)3和Fe3O4,反應式如下:

(3)

(4)

這些腐蝕產物比較疏松,缺乏保護性,所以一旦在金屬表面的某處生成,腐蝕就會持續發展,導致局部腐蝕穿孔。

設備表面有涂層保護,覆蓋有保溫層,保溫層外層為金屬薄板,當設備表面存在電解液時,在結構內部形成了密閉的腐蝕環境,可視為一種特殊的縫隙腐蝕環境。電解液厚度不均、涂層損傷、設備表面溫度差異等因素都能導致薄層電解液下設備腐蝕呈現局部化特征,例如涂層完整程度不同會導致涂層下設備材料腐蝕產生局部化趨勢,產生陰陽極分化。保溫層下管道材料的腐蝕通常呈現明顯的局部化特征,隨著時間的推移,這種局部化差異可能會更加明顯。海洋大氣環境中保溫層下的局部腐蝕嚴重威脅著設備安全,然而由于保溫層的遮蔽,難以進行設備損傷檢測,尤其是在保溫層下局部腐蝕發展初期。

CUI在海洋大氣環境中可以產生不同形式的腐蝕,如點蝕、均勻腐蝕和應力腐蝕開裂等。點蝕是對架空管道安全威脅較大的一種局部腐蝕,點蝕坑能穿過厚壁導致管道破裂,或者引發應力腐蝕開裂。隨著點蝕的發展,材料的強度受到影響,就有可能導致材料發生斷裂,而這種斷裂是災難性的,有可能破壞整體部件的完整性,造成嚴重的損失。

5 腐蝕防護對策

5.1 顯著腐蝕部位修復方案

5.1.1 腐蝕坑修復區域

適用范圍:(1) 管道表面腐蝕坑、涂層下腐蝕凸起及周邊等位置;(2) 壓力表、排水閥、排氣閥等管道附件連接結構;(3) 涂層腐蝕的管道環焊縫結構。

經St3級表面處理后,需要在晴天進行施工,帶有金屬光澤的腐蝕表面2 h內需要采用金屬修復劑進行填補。

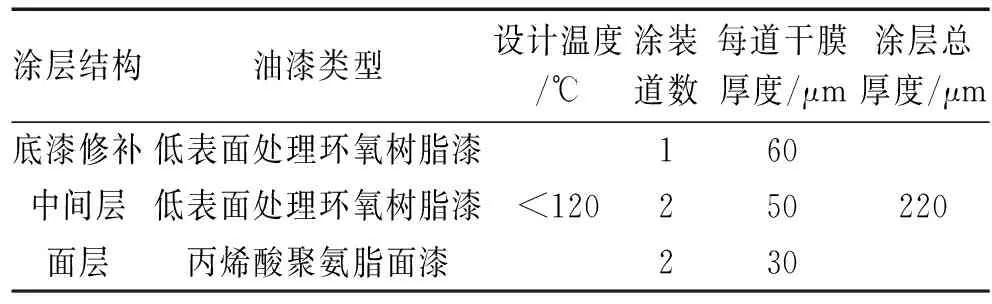

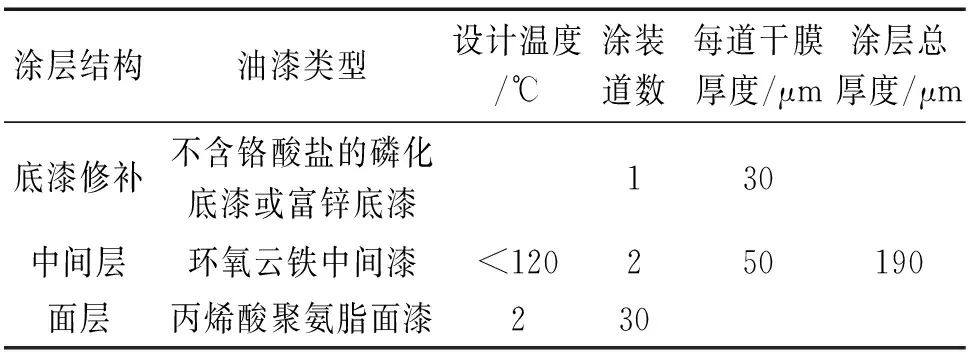

修復劑固化干燥后,推薦采用如表3所示涂層防護方案。

表3 腐蝕坑修復區域的防護涂層方案Tab. 3 Coating protection scheme for pit repair area

5.1.2 保溫層下一般涂層防腐蝕方案

針對架空主管道、分支管和匯管無腐蝕缺陷部位,經St2級表面處理后2 h內涂覆底漆,需要在晴天進行施工,推薦涂層方案見表4。

表4 推薦的保溫層下涂層防護方案Tab. 4 Recommended coating protection scheme under the insulation layer

5.1.3 管托和法蘭結構防腐蝕方案

管托與管道底部連接結構注滿帶有緩蝕劑的防腐蝕膠泥,周邊采用黏彈體配套的膠泥密封后,用黏彈體密封防水。

管道法蘭結構,表面St2級處理后,同樣可采用黏彈體整體包裹防腐蝕方案。

需要注意:疏松或剝落的涂層應該刮除,直至牢固的漆層暴露。光滑的表面需要進行輕度拉毛,以產生理想的附著力。損傷僅為面層油漆(主要為聚氨酯面漆),表面拉毛后用聚氨酯面漆進行修補。

5.2 保溫層下腐蝕監檢測方案

為了避免新的保溫層下腐蝕破壞并控制原油缺陷發展,有必要建立腐蝕檢查制度并適當實施腐蝕監檢測技術。

(1) 每年進行一次腐蝕檢查,重點檢查外防護層完整性,檢查保溫層內積液狀態,以及管道壓力表、支管、排水管、排氣閥等管件部位,檢查支管及連接處腐蝕狀態。

(2) 建議對匯油管排氣閥連接部位等腐蝕嚴重部位實施電場指紋腐蝕監測技術,對金屬結構的缺陷、裂紋、腐蝕以及它們的擴展情況進行高精度的檢測。

(3) 建議每三年針對管道壓力表、支管、排水管、排氣閥等管件部位及焊接接頭等高腐蝕風險部位進行腐蝕檢測,評估其損傷風險。

6 結論

針對海洋大氣環境中保溫層下架空輸油管道典型部位腐蝕現狀進行現場調研,發現匯油管與排氣閥連接處、小節管連接處、焊縫區域、管托底部等位置容易發生顯著的局部腐蝕。

收集典型部位6個腐蝕產物樣品進行XPS和XRD分析,結果表明腐蝕產物主要由Fe2O3和Fe3O4組成;架空管道連接處海洋性水汽容易進入,電解液厚度不均、涂層損傷、設備表面溫度差異等因素都能導致管道保溫層下腐蝕呈現局部化特征。

針對架空管道不同部位提出綜合性腐蝕控制維護方案,包括架空管道保溫層下腐蝕防護施工推薦方案和腐蝕檢查、監檢測方案,以對架空原油管道進行有效腐蝕控制,從而保障系統的完整性和提高生產安全性。