燃燒合成C/MgAl2O4復合粉及其顯微結構演變

呂李華 丁冬海 肖國慶

1)山西工程技術學院土木與建筑工程系 山西陽泉045000

2)西安建筑科技大學材料科學與工程學院 陜西西安710043

為解決納米碳在應用過程中難分散、易氧化、成本高等問題,研究者們致力于納米碳/氧化物復合粉的制備[1-2]。將碳材料與氧化物物理混合制備復合粉,可有效提高含碳耐火材料的力學性能及抗氧化性[3-4],但是物理混合法制備的復合粉中氧化物與碳材料結合效果不理想,引入的碳材料在耐火材料中分布欠均勻,限制碳材料優勢性能的發揮;采用化學合成法制備碳/氧化物復合粉[5],提高了耐火材料的抗熱震性和抗侵蝕性,但存在制備工藝復雜、反應溫度較高、原料成本較高等缺點。燃燒合成是近幾十年發展起來的可制備無機材料的新技術,其基本特征是利用外部提供的能量,誘發高放熱化學反應體系局部發生化學反應,此化學反應以燃燒波形式蔓延過反應體系,燃燒波蔓延過后,反應物轉化為產物。為此,以MgC2O4、MgO2、Al2O3及Al粉為原料,通過鋁氧反應產生高熱量維持燃燒波蔓延來制備C/MgAl2O4復合粉,以此來探索合成工藝簡單、周期短、能源消耗少、適用于耐火材料的碳/氧化物復合粉的合成。

1 試驗

1.1 試樣制備

本試驗用原料包括:草酸鎂,w(MgC2O4)≥99.0%;過氧化鎂,w(MgO2)≥30.0%,其余為MgO;Al2O3粉,w(Al2O3)≥99.0%;Al粉,w(Al)≥99.0%。

燃燒合成C/MgAl2O4粉體的配比見表1。稱料,在球磨機中干混40 min后,在2 MPa下成型為φ20 mm×30 mm的圓柱試樣,將φ20 mm×2 mm的Ti-C片引燃劑置于圓柱樣上部,最后把試樣放入自制燃燒合成反應器內,并使反應器中鎢絲與Ti-C片接觸,接通電源使鎢絲發熱,點燃引燃劑,引燃劑反應釋放熱量引燃反應體系,在燃燒波蔓延過后反應物轉化為產物。

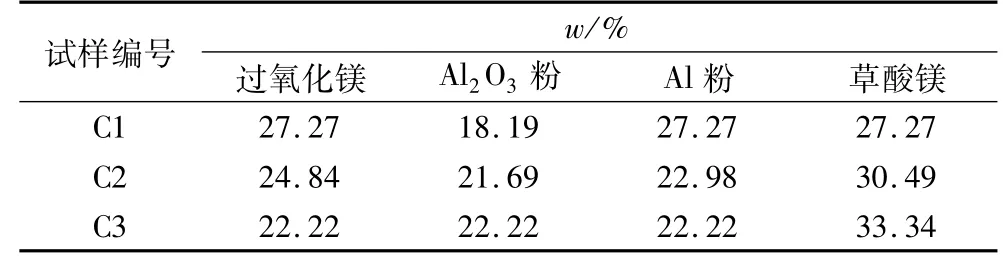

表1 燃燒合成C/MgAl2O4粉體的配比Table 1 Formulations of C/MgAl2O4powder synthesized by combustion

燃燒波淬熄的試驗過程如圖1(a)所示,將圓柱形試樣推出鋼模約5 mm,其余部分仍留在鋼模中,將試樣連同鋼模一起放入燃燒合成反應器中引燃,引燃后燃燒波自上而下蔓延,當其蔓延至接近模具下底面時,熱導率大的模具具有冷卻作用,使得燃燒波熄滅。冷卻后沿軸向將淬熄試樣切開,淬熄試樣自上而下可以分為產物區、燃燒波前沿區、預熱區和原料區,示意圖如圖1(b)所示。

圖1 燃燒波淬熄試驗示意圖Fig.1 Combustion front quenching test

1.2 性能檢測

用D/MAX2400型X射線衍射儀(Cu靶,Ni片)和SU6600型場發射掃描電子顯微鏡對燃燒產物及淬熄試樣不同區域的相組成和顯微結構進行表征。產物中自由碳的鑒別采用拉曼光譜分析儀(型號:Renishaw-inVia)。

2 結果與討論

2.1 燃燒合成C/MgAl2O4復合粉

淬熄試樣的XRD圖譜見圖2。可以看出,淬熄試樣C1的物相組成為MgAl2O4和Al4C3,表明Al粉過量,使得剩余的Al粉與生成的產物C反應形成了Al4C3相。淬熄試樣C2和C3的主要物相為MgAl2O4和MgO,且在2θ角為26°附近出現小特征峰,與石墨(002)晶面的衍射峰相符,表明產物中有自由碳的存在。采用在空氣氣氛下,中溫爐中升溫至800℃保溫6 h使碳氧化失重的方法來測定試樣C1~C3產物中的碳含量,分別為0、1.09%和1.17%(w)。表明隨著草酸鎂替代量的增加,產物中的碳含量也在增加。當繼續增加原料中草酸鎂的添加量時,燃燒波不能自持,反應不能發生。因此,草酸鎂的最大摻量是33.34%(w),即試樣C3燃燒合成產物中的碳含量最高,為1.17%(w)。

圖2 燃燒波淬熄后試樣的XRD圖譜Fig.2 XRD patterns of quenched samp les

對碳含量較高的淬熄試樣C3進行了拉曼光譜分析,結果如圖3所示,淬熄試樣C3的拉曼光譜圖主要由三個峰組成,分別位于1 354 cm-1(D峰)、1 581 cm-1(G峰)、2 691 cm-1(G′峰)處。D峰是由碳環中C-Sp2原子的呼吸振動模式產生的,代表碳的無序振動,用于表征碳的結構缺陷[6]。G峰是由長鏈或碳環中所有C-Sp2原子平面伸縮振動模式引起的[7]。G′峰通常用于表征樣品中具有石墨烯結構的碳原子的層間堆垛方式,是雙聲子共振的二階拉曼峰[8]。拉曼光譜的試驗結果進一步驗證了燃燒合成產物中自由碳的存在。

圖3 燃燒波淬熄后試樣C3的拉曼光譜圖Fig.3 Raman spectrum of quenched sample C3

圖4是淬熄試樣C3的掃描電鏡照片。從圖4(a)可看出,燃燒產物呈現出顆粒狀和棒狀兩種微觀結構,EDS分析Mg、Al、O的物質的量的比接近1∶2∶4,確定棒狀結構晶體為鎂鋁尖晶石相,該相位于一些較大孔隙中。從圖4(b)結合其EDS能譜可看到,薄片狀結構的物質為碳,其鑲嵌于尖晶石晶粒間,進一步對此區域進行面掃描(圖略),發現其結果與EDS能譜相符,都有元素Mg、Al、O、C。

圖4 淬熄試樣C3的掃描電鏡照片Fig.4 SEM images of quenched sam ple C3

2.2 燃燒合成C/MgAl2O4復合粉過程的顯微結構演變

淬熄試樣C3及其縱剖面的外觀圖片見圖5。將試樣C3的縱剖面自下而上分為原料區、預熱區、燃燒波前沿區以及產物區。

圖5 淬熄試樣C3及其不同區域Fig.5 Different zones of quenched sam ple C3

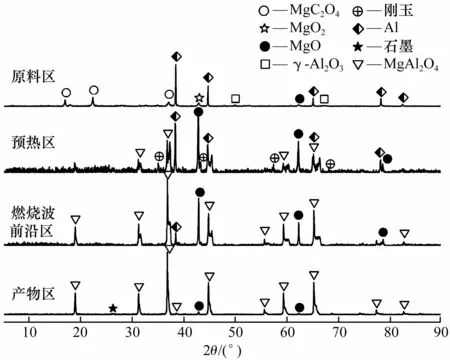

淬熄試樣C3中各個區域的XRD圖譜見圖6。

圖6 淬熄試樣C3不同區域的XRD圖譜Fig.6 XRD patterns o f different zones in quenched sample C3

從原料區的XRD圖譜上可以看到所用原料MgC2O4、MgO2、MgO、γ-Al2O3及Al粉的特征峰。在預熱區圖譜中,MgC2O4和MgO2的特征峰消失,MgO的特征峰增強,表明原料中MgC2O4和MgO2發生分解反應;此外,在預熱區圖譜中出現了MgAl2O4及α-Al2O3的特征峰,說明在此階段原料Al2O3發生晶型轉變,且有少量MgAl2O4的生成。在燃燒波前沿區域中,MgAl2O4的特征峰顯著增強,表明有更多MgAl2O4相的生成,此階段的物相包括MgAl2O4、MgO和Al。產物區的物相為MgAl2O4、C以及少量的MgO。

為了更清晰地闡明MgC2O4-MgO2-Al-Al2O3體系燃燒合成C/MgAl2O4復合粉的合成機制,借助掃描電鏡進一步觀察淬熄試樣C3中各個區域的微觀形貌。

圖7是淬熄試樣C3中原料區的掃描電鏡照片。可以看到,顆粒A為表面有溝槽的不規則Al2O3顆粒;球形顆粒B是金屬Al粉;附著于顆粒Al2O3、Al表面的細小顆粒是MgC2O4和MgO2,說明原料混合均勻。

圖7 試樣C3中原料區的掃描電鏡照片Fig.7 FESEM photograph of raw materials zone of sample C3

淬熄試樣C3中預熱區的掃描電鏡照片如圖8所示,圖8(c)中各點的EDS結果見表2。在預熱區存在的主要物相是富鎂尖晶石和MgO。MgO 是由MgC2O4和MgO2分解得到,MgO粒度極細,呈絮狀,有較高的活性。在預熱區,Al粉已熔化為液相,分解產生的MgO相在Al液中溶解、反應,形成MgAl2O4晶核,達到飽和后析出并開始生長。因為體系中由MgC2O4和MgO2分解產生的MgO量較多,原料金屬Al粉含量相對少一些,所以,生成的鎂鋁尖晶石為富鎂尖晶石,且有MgO的剩余。

表2 圖8(c)中各點的EDS結果Table 2 EDS results of points in Fig.8(c)

圖8 淬熄試樣C3中預熱區的掃描電鏡照片Fig.8 FESEM photograph of preheating zone of quenched sample C3

圖9為淬熄試樣C3中燃燒波前沿區的掃描電鏡照片,其各點的EDS結果見表3。與預熱區相比,燃燒波前沿區域的顯微結構和物相組成發生了明顯變化。在燃燒波前沿區域生成的物相有富鎂尖晶石、化學計量比尖晶石以及碳。產物的微觀形貌以粒狀為主,生成的化學計量比尖晶石的晶粒較小。推測最終生成的鎂鋁尖晶石可能來自于富鎂尖晶石與氧化鋁的進一步擴散反應,以及小晶粒尖晶石的燒結長大。

圖9 淬熄試樣C3中燃燒波前沿區的掃描電鏡照片Fig.9 FESEM photograph o f com bustion wave front zone of sample C3

表3 圖9中各點的EDS結果Table 3 EDS results of points in Fig.9

圖10是淬熄試樣C3中產物區的掃描電鏡照片,點1處的EDS結果(x)為:O 58.21%,Mg 14.14%,Al 27.65%;點2處的EDS結果(x)為:O 37.05%,Mg 6.85%,Al 12.81%,C 43.29%。可以看出,燃燒產物呈現出顆粒狀和棒狀。顆粒狀鎂鋁尖晶石主要來自于燃燒波前沿區域所生成的富鎂尖晶石與氧化鋁的進一步擴散,以及小晶粒尖晶石的燒結長大。由圖10(b)棒狀鎂鋁尖晶石的微觀形貌可知,其頂端比較狹窄,沒有出現液滴,說明棒狀鎂鋁尖晶石的生長機制與氣-液-固生長機制(其明顯標志就是頂端有球形液滴出現)不相符。但傾向于Takagi[9]和李來強等[10]提出的頂端生長機制,即高溫下氣相Al(g)、Al2O(g)、Mg(g)、O2(g)運動到鎂鋁尖晶石襯底表面,并吸附于尖晶石晶體表面,被晶體吸收形成二維胚團,胚團繼續長大形成穩定的二維晶核,晶核接著俘獲表面擴散的吸附原子,原子一層層地覆蓋,呈層狀生長,見圖10(c)所示,在晶面上產生臺階、扭折,臺階運動形成了棒狀鎂鋁尖晶石。當體系中氣相不足時,棒狀鎂鋁尖晶石停止生長。

圖10 淬熄試樣C3中產物區的掃描電鏡照片Fig.10 FESEM photographs of product zone of quenched samp le C3

3 結論

用MgC2O4替代部分MgO2燃燒合成C/MgAl2O4復合粉,其最大替代量是33.34%(w),制備的復合粉中碳含量為1.17%(w),碳鑲嵌于尖晶石晶粒間。燃燒反應初期,MgO2和MgC2O4發生分解,分解生成的MgO活性高,其與熔融的金屬Al優先反應生成MgAl2O4,并釋放出Mg蒸氣,溫度進一步升高,Mg蒸氣與原料Al2O3由氣-固生長機制主導形成棒狀鎂鋁尖晶石相;而MgO與Al2O3相互擴散形成顆粒狀鎂鋁尖晶石。最終,體系內得到產物C/MgAl2O4復合粉。