燃氣調壓裝置監督檢驗流程探討

黃 達 周路云 沈 杰

上海市特種設備監督檢驗技術研究院(上海 200062)

燃氣調壓裝置是燃氣輸配系統中用來調節燃氣供應壓力的降壓設備,其基本任務是將前級較高的進口壓力調節至下游所需要的壓力,是在燃氣輸配管網中連接各過程的重要環節。組成調壓裝置的設備有閥門、安全切斷閥、安全放散閥、過濾器、補償器、調壓器、測量儀表、旁通管等。

燃氣調壓裝置的安全性能會影響到整個燃氣系統的安全。目前,國內的壓力管道元件組合裝置——燃氣調壓裝置需要按照TSG 07—2019《特種設備生產和充裝單位許可規則》取得制造許可證,并按TSG D7006—2020《壓力管道監督檢驗規則》進行制造過程的監督檢驗,合格后方可使用。目前TSG D7006—2020 實施僅一年,在制造監檢過程中遇到各種問題。本研究對燃氣調壓裝置的監檢流程進行了介紹,探討了監檢過程中遇到的相關問題。

1 監檢流程及要求

按照TSG D7006—2020 規定,納入《特種設備目錄》范圍內的燃氣調壓裝置應進行制造監檢。目前,國內燃氣調壓裝置制造企業已被納入TSG 07—2019 制造許可目錄,應取得制造許可證方可開展制造監檢,原則上應進行現場制造監檢。

1.1 技術資料審查

燃氣調壓裝置制造單位應按照TSG D7006—2020 的要求,向有資質的相關監檢機構提出申請。監檢機構受理申請后,應到制造單位進行現場制造監督檢驗。監檢項目應滿足TSG D7006—2020 的相關要求,制造單位應當根據產品制造情況提供以下有關資料:

(1)特種設備制造許可證(復印件、原件見證),產品制造質量保證體系文件,包括質量保證手冊、程序文件、作業指導書、各責任人員任免文件、質量信息反饋資料等;

(2)產品質量計劃;

(3)從事產品焊接的持證焊工一覽表,列出持證項目、有效期、鋼印代號等;

(4)從事產品質量檢驗的人員一覽表;

(5)從事無損檢測的人員一覽表,列出持證項目、級別、有效期等;

(6)合格供(分包)方名錄及評價報告,分包合同及分包單位資質和相關人員資格證明(有許可要求的);

(7)產品制造所采用的產品標準、設計文件、工藝文件和檢驗記錄;

(8)焊接工藝評定一覽表;

(9)組合裝置涉及產品的型式試驗報告和型式試驗證書;

(10)產品生產計劃及清單;

(11)產品合同以及技術協議;

(12)監檢工作需要的其他資料。

上述資料發生變更時,應當及時通知監檢人員,并且更換為有效版本。監檢人員應根據制造單位提交的資料進行資料審查。燃氣調壓裝置一般以單臺/套為單位開展制造監檢;具有相同的設計文件、相同工藝文件和相同質量計劃的產品,可以組為一批進行監檢。

1.2 產品檢查

除技術資料審查外,監檢人員還應對產品制造過程進行檢查,包括對質量證明文件、無損檢測報告、熱處理報告、外觀及幾何尺寸檢驗報告、耐壓試驗報告、調壓性能測試報告等進行審查,并對實物進行檢查。實物檢查至少包括以下內容:

(1)宏觀檢驗。核對銘牌和標志上的內容是否清晰,銘牌上的項目參數是否與隨機文件一致。

(2)射線檢測底片抽查。對于采用射線檢測(膠片)方法進行無損檢測的產品,按照每個焊工焊接的焊縫射線底片數10%的比例進行抽查(抽查范圍應當包括返修片)記錄,并審查射線檢測底片的質量和評片結果是否符合安全技術規范以及相關標準的要求。

(3)外觀檢查。檢查裝置外觀及幾何尺寸是否與設計圖紙一致。

(4)耐壓試驗見證。可現場監督檢驗或采用遠程視頻監督檢驗,必要時可采用視頻錄像記錄耐壓試驗過程,并審查最終試驗報告。檢查產品耐壓試驗介質、試驗壓力、試驗環境溫度、保壓時間、壓力表的直徑、量程、精度、檢定有效期和試驗結果是否符合產品標準的規定。耐壓試驗為強度試驗,每批抽查不少于10%的產品(至少抽1 臺/套)進行耐壓試驗監督檢驗。

2 相關問題探討

目前,燃氣調壓裝置制造主要分為高中壓的城市門站、中低壓的燃氣調壓箱以及樓棟箱等。燃氣調壓裝置通常具有過濾凈化、流量計量、調壓、分配、安全切斷保護等功能,其主要組成設備有閥門、安全切斷閥、安全放散閥、過濾器、補償器、調壓器、測量儀表、旁通管等大量壓力管道元件,涉及的組合元件多,制造監檢遇到的問題也較多,需要深入探討。

2.1 產品監檢標準及范圍

目前,燃氣調壓裝置現行制造標準包括GB 27791—2020《城鎮燃氣調壓箱》和JB/T 11491—2013《撬裝式燃氣減壓裝置》。GB 27791—2020 適用于進口壓力不大于4.0 MPa,溫度范圍-20~60 ℃的調壓箱;JB/T 11491—2013 適用于進口壓力不大于25.0 MPa,溫度范圍-29~82 ℃的撬裝式燃氣減壓裝置。2 個標準各有針對性,在產品設計審查時需要注意符合性。當制造企業采用企業標準時,應嚴格與現行國家標準和行業標準進行比對審查。

2.2 組合裝置元件資質

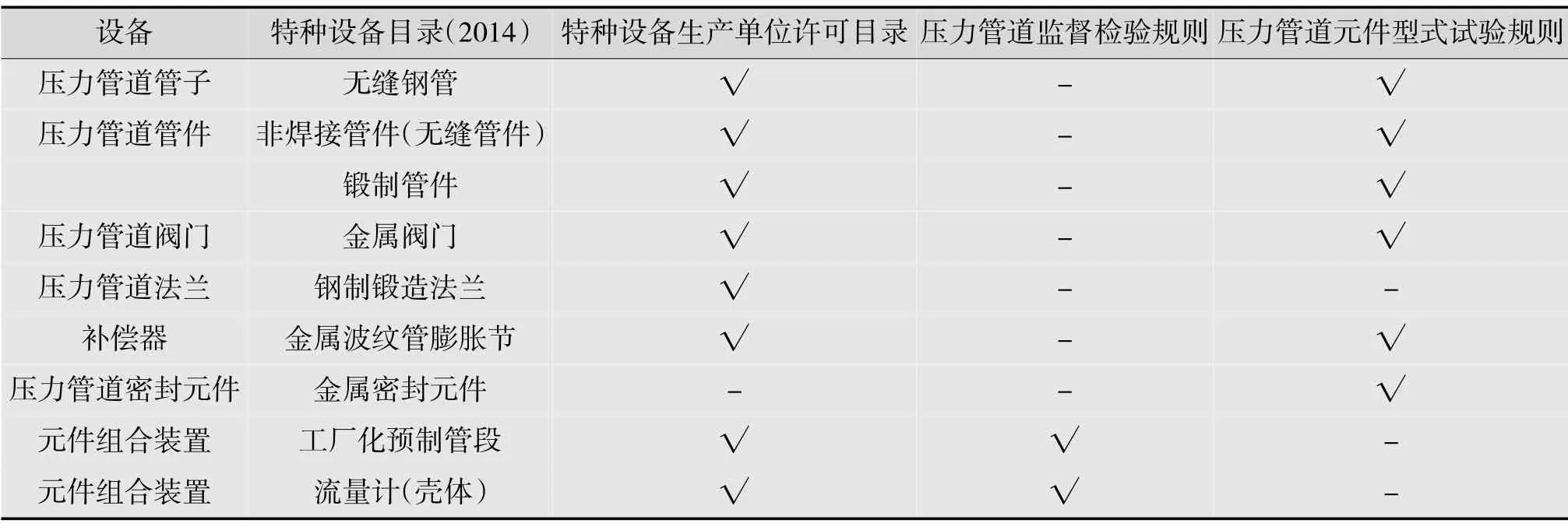

燃氣調壓裝置屬于壓力管道元件-元件組合裝置。目前,燃氣調壓裝置的制造需要取得制造許可。同樣,按照TSG 07—2019 制造許可要求,部分管道元件組成件(如鋼制管件、金屬閥門)也被納入制造許可管理,且大部分管道元件產品需要按照TSG D7002—2006《壓力管道元件型式試驗規則》進行產品型式試驗并取得型式試驗報告和證書(見表1)。當燃氣調壓裝置組成件使用了進口壓力管道管子和閥門時,應按《市場監管總局關于特種設備行政許可有關事項的公告〔2019年第3 號〕》申請壓力管道元件制造許可,也可按國家質量監督檢驗檢疫總局2012年第151 號文《關于承壓特種設備制造許可有關事項的公告》進行型式試驗。首次進口的壓力管道元件,需要由國家質量監督檢驗檢疫總局核準的型式試驗機構進行型式試驗并試驗合格后方可在國內使用。

表1 不同壓力管道元件國內制造企業監管要求

需要注意的是,燃氣調壓裝置制造企業單獨采購使用預制管段和流量計產品的,產品制造企業需要有制造許可,同時按照TSG D7006—2020 的要求單獨提供其工廠化預制管段和流量計(殼體)產品的監檢證書。對于未被納入TSG 07—2019 要求的進口流量計(殼體)產品,TSG D7006—2020 雖已明確流量計(殼體)需要監檢,但進口產品較難實施。建議探索對進口產品進行到岸監檢的方式,當然這需要相關部門進一步探討明確。

2.3 無損檢測方法

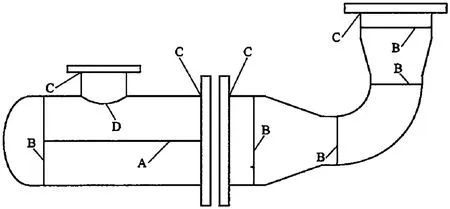

燃氣調壓裝置制造主要是將各元件組成件通過焊接、螺栓連接等方式進行組合。其制造過程大量使用了焊接,管道組成件的焊接接頭分為A,B,C,D 4類,如圖1 所示。

圖1 焊接接頭分類

根據制造標準要求,需對焊縫進行無損檢測,A類、B 類焊縫應進行射線檢測,C 類、D 類焊縫進行磁粉或滲透檢測。通常,一臺/套燃氣調壓裝置少則十幾張射線底片,多則可達上千張。據不完全統計,制造企業一年的射線底片量不少于10萬張。檢測標準要求射線底片應保存不少于7年,因此對于制造企業來主說,底片的保存非常具有挑戰性,應探索采用無損檢測新技術代替傳統的射線檢測,如數字射線或超聲相控陣檢測方法。相對于傳統射線,數字射線具有數字實時成像快速高效、直接數字存儲、無需進行膠片處理、環保健康等優點,缺點是分辨率受系統檢測器影響較大。超聲相控陣則無輻射,檢測靈敏度和分辨率較高,缺點是缺陷顯示不直觀,對檢測人員要求較高。

2.4 強度和氣密性試驗要求

目前,產品制造標準GB 27791—2020 和JB/T 11491—2013 都要求對構成調壓裝置的所有組成件進行強度試驗。試驗要求見表2。

在實際制造過程中,由于燃氣調壓裝置已完成如計量、壓力傳感等各類數字精密站控設備的安裝,往往已不適宜選用水作為介質進行強度試驗,而采用氣體試壓危險系數較高,且操作困難。因此需要選擇一個合適的時機來完成對產品的強度試驗。

如果采用壓縮空氣或惰性氣體進行強度試驗,后續的氣密性試驗可與強度試驗一起完成,且應做好相應完善的安全防護措施。

表2 不同標準強度試驗要求

3 結語

TSG D7006—2020 正式實施已一年,對于壓力管道元件組合裝置——燃氣調壓裝置的監檢也為首次,這需要廣大制造企業和監督檢驗機構配合,完成好法規要求的各項工作。同時,對于監檢過程中遇到的各種不明確、不理解、有歧義的問題要及時提出反饋,共同探討出一個合法合規的解決方案,為制造企業解決實際困難,保證燃氣調壓裝置的制造監檢工作能順利進行,確保產品質量安全,保障人民群眾的生命財產安全。