銀粉特性和玻璃粉特性對PERC電池用背面銀漿性能的影響

劉玉杰,萬 忠,王莉娜

(上海太陽能工程技術研究中心有限公司,上海 200241)

引言

晶硅光伏電池經過數十年的急速發展,市場份額已超過85%,商業化最高效率已經達到24%以上[1]。自2016年“630”以來,晶硅電池的發展趨勢被迫向高效低成本的方向發展[2]。背鈍化(PERC)高效太陽能電池作為對原有P型電池的升級,效率可提升達1%左右,面對如此大的提升空間,國內一線電池廠都在進行著背鈍化技術改造。背鈍化技術主要有傳統P型單多晶的背鈍化、N型電池背鈍化等[3]。

PERC電池專用背面銀漿關鍵技術是精確控制銀漿對電池背面SiNx和鈍化層的腐蝕深度和附著力之間的平衡。在此前提下,玻璃粉的開發方向盡管很清晰,但要保證完全腐蝕掉SiNx,同時對鈍化層沒有腐蝕或輕微腐蝕[4],而且還要讓玻璃粉具有較好的附著力,這讓玻璃粉的開發陷入了困境。由于無機體系的研發瓶頸,盡管可以通過配方的調整,獲得弱腐蝕的效果,但幾乎所有背銀用無機體系對銀粉的浸潤性極強,傳統的大片銀體系達不到較高的機械強度。因此需要針對性地調整銀粉的形貌和比例來提升附著力,提升機械強度。

本研究從玻璃粉的篩選、玻璃粉與銀粉的匹配兩個方面,簡介PERC太陽能電池專用背面銀漿的開發過程,闡述銀粉特性和玻璃粉特性對PERC電池用背面銀漿性能的影響,期望對相關漿料開發工作起到借鑒作用。

1 試驗設計

為了設計出能夠達到弱腐蝕、高附著力、高效的PERC太陽能電池專用銀漿,首先,根據PERC電池對玻璃粉腐蝕的要求,對兩種體系玻璃粉G01、G02進行了篩選,選擇的玻璃粉應具有弱腐蝕、與鋁箔不發生反應、微溶銀箔的特性,并以此玻璃粉作為后續銀粉篩選的基準。

其次,在該玻璃粉的基礎上,通過篩選粒徑相似但形貌不同的銀粉來調制漿料。試驗準備了三組不同的銀粉,其中銀粉S01為球形粉、S02為片狀粉、S03為S01與S02的混合。通過銀粉和優選玻璃粉的匹配調制出了三款PERC電池專用背面銀漿P01、P02、P03。

最后,對三款漿料分別進行常規測試,保證印刷流變特性相似。進而對三款漿料分別用于單晶PERC電池和多晶黑硅PERC電池,得到測試結果。

2 試驗過程

2.1 玻璃粉的優選

首先根據PERC太陽能電池鈍化結構的特殊要求,研制了兩種不同體系的玻璃粉G01、G02;然后對二者進行腐蝕性、鋁箔膜鋪展、銀箔膜鋪展性能比較,進而優選出性能較為優異的玻璃粉;最后以此玻璃粉為基礎進行銀粉的優選工作。

2.2 玻璃粉對氮化硅的腐蝕性

從背鈍化電池結構上可以看出,無論是以Al2O3作為鈍化層結構,還是直接使用SiNx作為鈍化結構,在鈍化結構的外層,總是會有20 nm以上厚度的SiNx薄膜疊加在主體鈍化層的外層,因此本研究設計的玻璃粉對氮化硅的腐蝕試驗,可以較為真實地評估出玻璃粉的腐蝕特性。

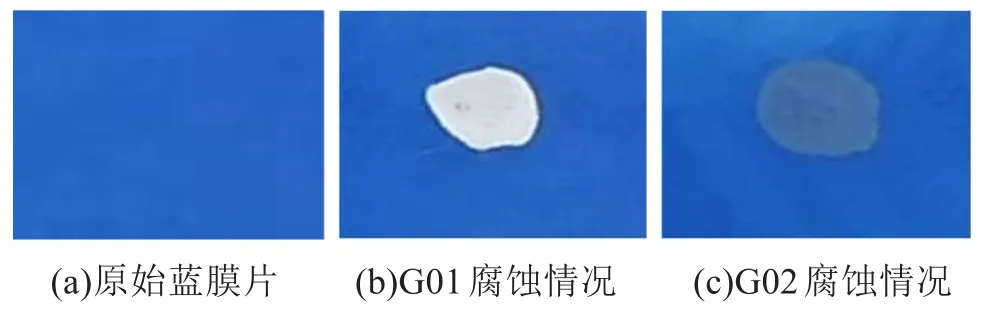

使用均勻鍍膜的單晶藍膜片SiNx面進行腐蝕模擬試驗,將G01和G02玻璃粉與預先配制的有機載體研磨制漿。先將玻璃漿均勻涂覆于藍膜片上,再進行正常的燒結試驗,最后將硅片浸泡于硝酸中,洗去玻璃層,進而烘干觀察。圖1示出了玻璃粉對氮化硅的腐蝕結果。

圖1 玻璃粉對氮化硅的腐蝕結果

從圖1可以看出,G01和G02對同等厚度的氮化硅層的腐蝕有明顯差別。相較而言,G02的腐蝕性能比G01弱很多,洗去玻璃層后,氮化硅層只有輕微的腐蝕痕跡,而G01對氮化硅層腐蝕嚴重,已經露出了硅的底色。

2.3 玻璃粉在鋁箔膜上鋪展性能及腐蝕性

背面銀漿總是會和背面的鋁漿搭接,共同燒結,組成電池背面的鋁背場和銀電極,PERC太陽能電池也不例外。但是背面銀漿中的玻璃體系與背面鋁漿中的玻璃體系所起的作用并不完全相同。只有交界處的銀膜或者鋁膜不產生相互影響,才能在銀鋁搭接處形成良好的協同導電通路。在共燒結過程中,銀漿先于鋁漿燒結,所以銀漿中的玻璃粉高溫下的流動性能與鋪展性能才是引起銀鋁搭接通路暢通與否的關鍵。

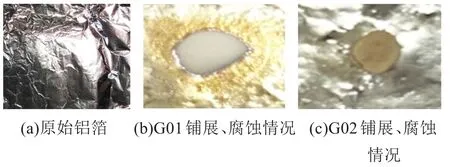

本研究將PERC背面銀漿中的玻璃粉制備成玻璃漿,并均勻涂覆在鋁箔上,進行燒結試驗,進而觀察玻璃粉在鋁箔上的鋪展和腐蝕情況。

圖2為玻璃粉在鋁箔上的鋪展與腐蝕結果。從圖2可以看出,圖2(b)中的G01在鋁箔上鋪展較為充分,且在涂覆區域、邊界處腐蝕嚴重。在圖2(c)中可以看出,同等的燒結條件下,G02的鋪展范圍僅僅限制在玻璃漿的涂覆區域,對鋁箔也只是輕微腐蝕。比較以上兩組玻璃粉在鋁箔上的鋪展和腐蝕情況,G02的表現最符合試驗設定要求。

圖2 玻璃粉在鋁箔上的鋪展與腐蝕結果

2.4 玻璃粉在銀箔膜上鋪展性能及溶銀性能

背面電極其導電性能的核心在于玻璃層中銀微晶顆粒的數量和尺寸,而這一要求同樣會影響背電極的機械附著力。決定玻璃層中銀微晶顆粒數量和尺寸的關鍵因素在于玻璃粉的溶銀能力和溶銀速度。

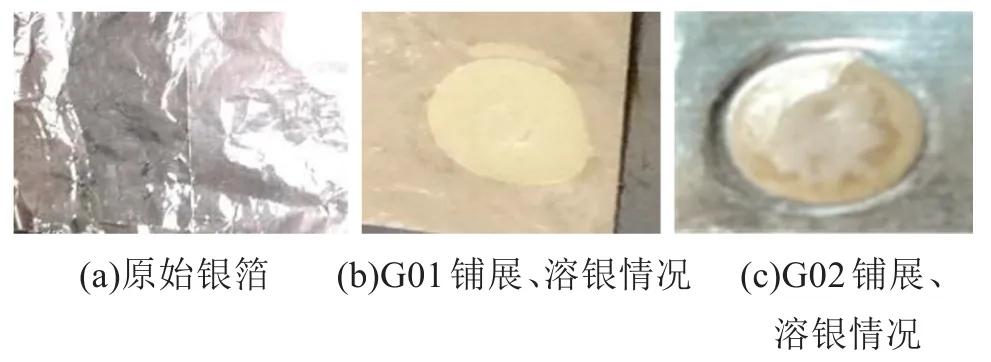

本試驗將PERC背面銀漿中的玻璃粉制備成玻璃漿,并均勻涂覆在銀箔上進行燒結試驗,進而觀察玻璃粉在銀箔上的鋪展和腐蝕情況。

圖3為玻璃粉在鋁箔上的鋪展與溶銀結果。從圖3可以看出,圖3(b)中的G01在鋁箔上鋪展并不充分,且在涂覆區域內并無明顯的溶銀情況。相比G01而言,在圖3(c)中可以看出,同等的燒結條件下,G02的鋪展十分充分,且溶銀情況十分明顯。比較兩組玻璃粉在銀箔上的鋪展和溶銀情況,G02的表現更符合試驗設定要求,它可以更好地保證玻璃層中銀微晶顆粒數量和尺寸。

圖3 玻璃粉在鋁箔上的鋪展與溶銀結果

2.5 銀粉的優選

銀粉作為背面銀漿中占比90%以上成本的導電材料,對漿料的電學性能、機械可靠性等尤為重要。在對銀粉的評估中,本試驗主要從銀粉的燒結活性、粒徑分布、振實密度等方面予以考量。本試驗從這些基本參數入手,篩選出了2類主要銀粉,分別為片狀粉和球狀粉,并通過調配,得到第三種片球混合粉。

在G02的基礎上,通過篩選粒徑相似但形貌不同的銀粉來調制漿料。銀粉基本參數列于表1。

表1 銀粉基本參數

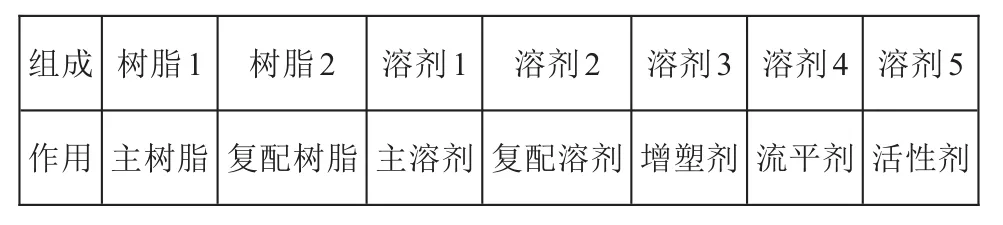

2.6 有機載體的制備

以丙烯酸樹脂和乙基纖維素為主,調試出了適合本體系的最佳樹脂組成;在有機溶劑方面,考慮到梯度揮發和室溫儲存穩定性,選擇了一系列的高沸點溶劑,如DBE、松油醇等。一款好的有機載體的組成應當有表2所列的一些必不可少的關鍵要素。

表2 有機載體組成

2.7 漿料的制備

對無機粉體進行前處理,400目過篩,過完篩的銀粉和玻璃粉進入三維混料;用高速分散機預處理有機載體,將有機相進行前混合;混合均勻的有機相與三維之后的粉體一并加入攪拌機攪拌;進行三輥碾壓,得到半成品的材料;經過漿,再攪拌,結束整個生產流程。

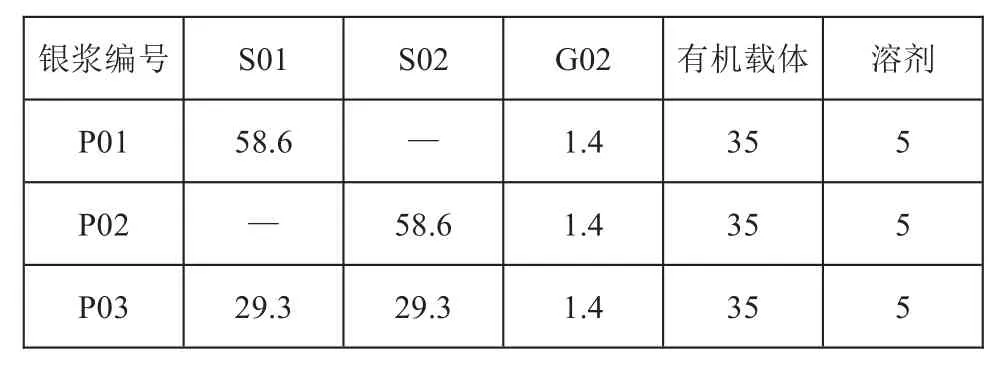

通過嚴格工藝管控,制備銀漿樣品3組。每組銀漿配方列于表3。

表3 銀漿配方

3 測試結果

3.1 常規內部測試

根據內部漿料評測正常流程測試三款漿料,測試結果列于表4。由表4可以看出,在同樣的有機體系下制備漿料,P01黏度最低,為45 Pa·S;P02黏度最高,為52 Pa·S;P03居中,為48 Pa·S;相對體電阻方面,P01最小,P02最大,P03居中;銀鋁接觸方面,P02表現最好,其次P01,最后P03;拉力方面均大于4 N/0.9 mm,均超過管控標準2.5 N/0.9 mm。

表4 銀漿內部測試結果

3.2 多晶黑硅PERC電池

將三組漿料同時印刷于多晶黑硅疊加PERC技術的電池背面,并測試其效率等相關性能,結果列于表5。

表5 多晶黑硅PERC電池測試結果

從表5可以看出,電性能方面,P01在多晶黑硅電池上的表現最優,其中在Isc、Rs、FF上優勢明顯;效率方面P01最高,P02其次,P03最差。使用350℃手工焊接,拉力均遠高于2.5 N/0.9 mm的產線控制標準,其中,BL拉力4.2 N/0.9 mm,試驗漿料拉力均大于4.5 N/0.9 mm,但三組試驗漿料剝離之后的狀態略有差異,P01極易同時出現虛焊和過焊的狀態,P02則呈現較好的焊接狀態,P03狀態介于P01和P02之間。

3.3 單晶PERC電池測試

在多晶黑硅背鈍化電池試驗結果的基礎上,篩選出P01、P02兩組漿料,將兩組漿料同時印刷于單晶PERC電池背面,并測試其效率等相關性能,結果列于表6。

從表6可以看出,P02在單晶上的表現最優,其中Voc、Isc優勢明顯,效率方面P02最高、P01次之。P01、P02焊接拉力均大于4.5 N/0.9 mm,高于產線控制標準。但焊接狀態略有差異,P01極易同時出現虛焊和過焊的狀態,P02則呈現較好的焊接狀態。

表6 單晶PERC電池測試結果

4 結論

從上述的試驗結果可得,具有弱腐蝕特性、與鋁箔不發生反應、微溶銀箔特性的G02玻璃粉更適合本試驗的預期。在此基礎上,選用球狀銀粉S01調制的漿料P01,更適合在多晶黑硅PERC電池上使用,可以得到較好的Isc、Rs、FF,進而得到更高的效率;選用片狀銀粉S02調制的漿料P02,更適合于單晶PERC電池,其中Voc、Isc優勢明顯,進而表現出更好的電性能。

由于試驗條件限制,只選用了簡單的玻璃粉和銀粉進行匹配試驗,調制的漿料在不同類型的PERC電池背面獲得了不一樣的使用效果。有鑒于此,行業同仁可借鑒試驗思路大膽設計試驗方案,或許會得到更好的結果。

單獨評測玻璃粉性能是一種很好的評估方法,比如評測腐蝕特性、與鋁箔反應的特性、與銀箔反應的特性等。但是當玻璃粉與大量銀粉混合之后,其腐蝕程度會被大大削弱,因此略帶腐蝕特性的玻璃粉調制漿料后,整個漿料的腐蝕性能才會呈現弱腐蝕或不腐蝕的狀態。

同一種玻璃粉,匹配不同形貌的銀粉,在漿料調制過程中銀粉會對玻璃粉的分布、燒成過程中玻璃粉的流動都會有一定程度的影響,正如本試驗焊接狀態所示結果。球形的銀粉具有更好的玻璃兼容能力和流動特性,因此銀漿在后端焊接過程中呈現出更好的焊接狀態;相反片狀銀粉的隨機排列,可能會導致局部玻璃粉過剩與不足共存,極易出現虛焊過焊。