粉煤灰替代煤矸石生產熟料的應用實踐

孫靜敏

我公司5 000t/d水泥熟料生產線于2012年8月建成投產,主要原材料為石灰石、煤矸石、砂巖、鋼渣,技術改造后產量有所提高。為節能降耗,節約成本,根據粉煤灰的物理和化學性質,我們嘗試用粉煤灰替代煤矸石來生產熟料。

1 采用粉煤灰替代煤矸石前的生產情況

1.1 生料磨運行情況

回轉窯料耗按1.61計算,每日所需生料量為10 143t,將入窯生料量設定在420~430t/h。生料粉磨系統的設計生產能力為420t/h,實際生產能力與設計生產能力持平,低于入窯所需生料量。

更換了新型微動翻板閥的回轉窯系統,提高了C1出口收塵效率,目前收塵效率≥93%,回轉窯回灰量下降,生料磨系統滿負荷運轉1d,庫位增長量約400t。另外,我公司每周對原料輥磨系統進行兩次例行檢查維修,每次約4h。因此,原料磨生產能力有所不足。生料磨的主要設備見表1。

表1 生料磨的主要設備

1.2 SO2排放情況

我公司生產初期,SO2排放濃度一直比較高,窯磨同步運轉時,SO2排放濃度約80mg/Nm3,原料磨停機時,SO2排放濃度達到350mg/Nm3左右,我公司主要使用濃度5%的氨水脫硫,氨水使用量為600~1 500L/h。為了控制硫的排放量,我們對石灰石這一主要硫化物來源進行了控制,盡量不采購或少采購高硫石灰石,并對進廠石灰石成分進行分析,搭配使用。采取措施后,SO2排放初始濃度較停磨時下降約80mg/Nm3,但SO2排放濃度依舊相對較高。

1.3 粉煤灰與煤矸石的成本比較

粉煤灰為我公司附近某電廠工業廢棄物,長期大量露天堆放,不僅占用土地資源而且污染環境。經協商,我公司以每噸3元左右的運輸成本直接購入,而煤矸石的進廠成本每噸約14元。

2 試生產情況分析

2.1 粉煤灰與煤矸石的性質比較

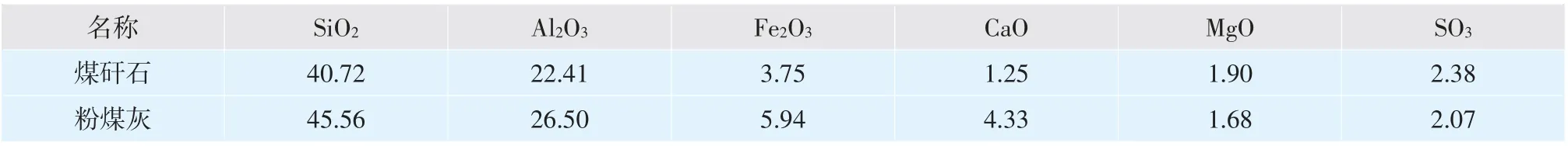

粉煤灰是從電廠煤燃燒后的煙氣中收集下來的細灰,粉煤灰中含有的硫基本上都是以硫酸鹽形式存在;而煤矸石是采煤和洗煤過程中排放的一種比煤堅硬的黑灰色巖石,其本身含有的硫大部分都是以硫化物的形式存在。粉煤灰與煤矸石的化學成分分析見表2。

(1)由表2可知,粉煤灰與煤矸石的化學成分較為接近,因此配料方案變化不大。

表2 粉煤灰與煤矸石的化學成分分析,%

(2)在物理性能方面,粉煤灰顆粒細小,與生料細度非常接近,利于提高磨機產量。

2.2 試生產情況

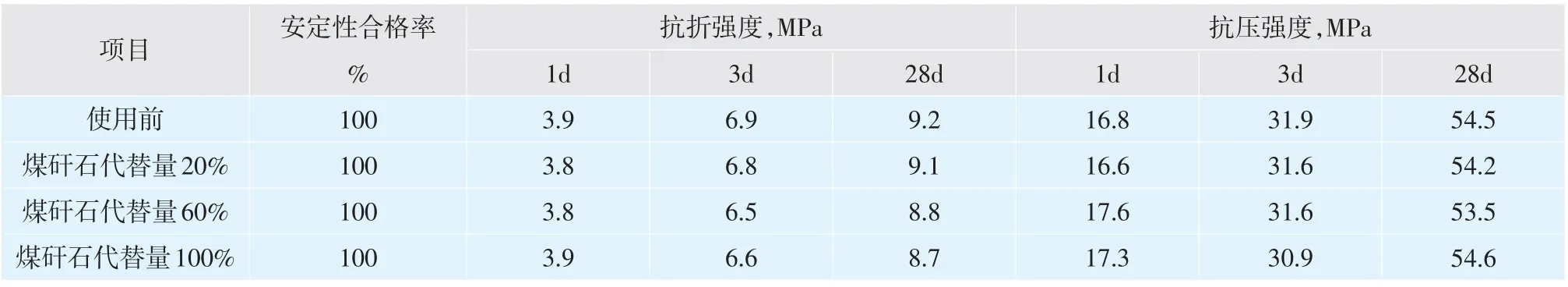

(1)為適應生產操作,逐步增加粉煤灰代替煤矸石的比例。第一步的粉煤灰代替量為20%,第二步為60%,第三步為100%,每一步的工藝流程不變。經過兩個月的試生產,至2021年2月,粉煤灰100%代替了煤矸石生產熟料。出窯熟料的物理性能見表3。

由表3可見,調整配料方案后,增加粉煤灰替代量對出窯熟料的各項品質指標影響不大,甚至沒有影響。由此判斷,使用粉煤灰替代煤矸石生產熟料是切實可行的。

表3 出窯熟料的物理性能

(2)在粉煤灰逐步代替煤矸石的過程中,SO2排放濃度也在逐漸降低,最終排放濃度較停磨時下降150~200mg/Nm3。這主要是因為粉煤灰中硫酸鹽在預熱器C2和C3位置不會揮發SO2,而煤矸石中的硫化物在預熱器低溫部位會揮發大量SO2,造成SO2排放超標。通過進一步調整配料及參數,最終達到SO2≤30mg/Nm3的超低排放標準。

(3)粉煤灰顆粒非常細,摻加粉煤灰后,原材料的易磨性提高。原料輥磨產量由摻加前的420t/h增加至425t/h,滿足了回轉窯煅燒生產所需,降低了生產成本。

3 經濟效益分析

(1)摻加粉煤灰配料后,每噸生料綜合電耗降低約0.5kW·h,按年產熟料190萬噸計,年產生料約285萬噸,每年可節約成本:2 850 000×0.5×0.48(電費單價)=684 000元。

(2)摻加粉煤灰配料后,SO2排放濃度降低,氨水使用量大幅度下降,在合理控制好石灰石搭配情況下,基本停用了氨水脫硫。使用煤矸石時氨水用量按平均約0.7t/h計算,年可節約脫硫用氨水成本:0.7×24×300(按年運轉300d計算)×940(氨水單價)=4 737 600元。

(3)粉煤灰價格低,進價3元/t,原煤矸石進價14元/t,按生料產量285萬噸,鋁制校正原料配比3%計算,進廠采購成本降低:2 850 000×0.03×(14-3)=940 500元。

綜上所述,我公司煤矸石替換成粉煤灰,年可節約成本約636萬元,經濟效益明顯。我公司選用的煤矸石基本無發熱量,本文對煤矸石發熱量節約的燃煤費用忽略不計。

4 結語

利用粉煤灰替代煤矸石生產硅酸鹽水泥熟料,在保證熟料強度的同時,提高了生料磨產量,降低了SO2排放濃度和脫硫氨水使用量,降低了生產成本,達到了高產、低耗、環保的目的。