盾構穿越承壓含水地層施工技術研究

陳銘輝,王 堅,梁 捷

(上海宏波工程咨詢管理有限公司,上海市 201707)

0 引言

上海軌道交通18 號線丹陽路站~ 昌邑路站區間隧道需下穿黃浦江及兩岸防汛墻,隧道基本位于上海地區第一承壓含水地層中。該盾構區間[1]地層具有含水量高、流塑性大、水穩性差、強度低、透水性強、壓縮性低、壓縮過程快、抗剪強度高等特點,盾構施工會出現管片上浮、碎裂、滲漏等嚴重問題。盾構施工期間,通過采取可靠的技術質量保障措施,能夠很好地控制盾構在承壓含水地層中發生的施工問題,進而提高了區間隧道管片的拼裝質量,有效地控制了管片上浮,確保了區間隧道的軸線符合設計要求,降低了施工風險,規避了損失。

1 丹陽路站~ 昌邑路站區間工程概況

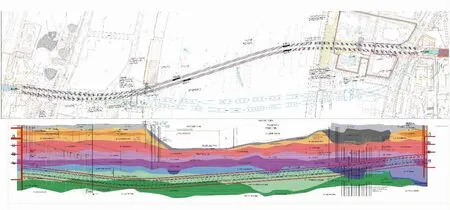

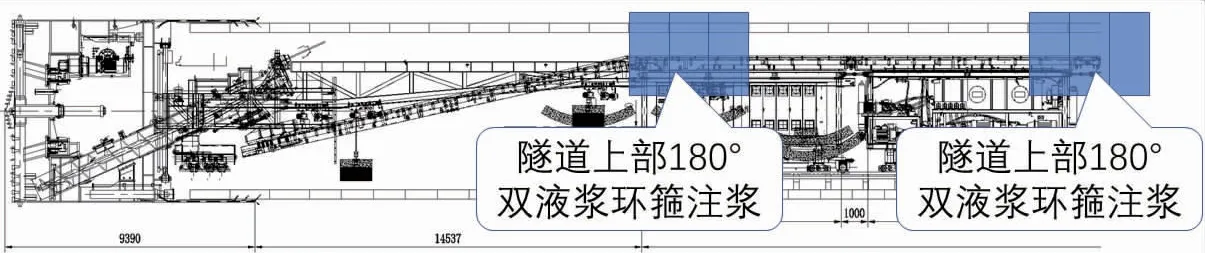

上海軌道交通18 號線丹陽路站~ 昌邑路站區間上行線隧道長度1 257.134 m,下行線隧道長度1 257.555 m,設置2 處聯絡通道。該隧道縱向為“V”字形坡,最大的縱向坡度為28‰。隧道的最小和最大埋深分別為17.9 m 和32.3 m,最小平面曲線半徑為629.851 m。工程施工籌劃見圖1。

圖1 工程施工籌劃示意圖

丹陽路站~ 昌邑路站區間采用兩臺中交天和Φ6 830 盾構機,單臺盾構機重342 t,盾構機采用內置式注漿管8 根(4 用4 備)。盾構機依次從丹陽路站南端頭井始發,推進至昌邑路站北端頭井接收。

2 工程水文地質

2.1 工程地質

丹陽路站~ 昌邑路站區間盾構穿越地層包括:④、⑤11、⑤12、⑤2a、⑤31b、⑥、⑦11、⑦12層。盾構施工注意以下事項:

(1)盾構在④、⑤11、⑤12、⑤31b等黏性土層掘進時,因土體結構受擾動后極易被破壞,使土體強度急劇下降、變形驟然增加,會出現掌子面失穩。同時,盾構在掘進過程中,土體也會出現一定的回彈。其中,由于④、⑤11土層含水量高、孔隙比大、強度低、壓縮性高,且具有明顯的觸變、流變特性。因此,盾構在掘進施工過程中更應加強施工速率的控制,避免盾構施工對土層造成過大的擾動,從而減少盾構推進施工后的沉降。另外,還應注意隧道底部軟黏土在運營階段的次固結沉降影響。

(2)區間局部穿越⑥層層頂,⑥層可塑~硬塑的黏土具有較高的強度,對盾構推進會產生較大的阻力。當盾構推進施工穿越強度不均勻的地層(如④與⑤11、⑤11與⑤12、⑤12與⑥、⑥與⑦11等層交界處)時,會引起盾構掘進開挖面不穩定,易造成盾構在線路方向上的偏離。

(3)⑤2a為微承壓含水層,⑦層(⑦11、⑦12和⑦2)為承壓含水層,在一定的動水壓力作用下,易發生流砂或管涌等不良地質。

2.2 水文地質

本工程擬建施工場地淺部土層中的地下水類型為潛水。勘測期間測得潛水的穩定水位埋深為0.60~2.70 m(絕對標高為2.13~4.11 m),平均埋深為1.26 m(平均標高為3.04 m)。潛水的水位主要受地表徑流和大氣降水等影響,呈幅度不等的變化。根據《巖土工程勘察規范》,上海地區潛水位埋深為0.30~1.50 m,常年平均地下水位埋深為0.50~0.70 m。根據上海地區經驗,建議地下水高水位和低水位埋深分別取0.5 m 和1.5 m。

經勘察,擬建工程場地揭示有⑤2a層和⑦層(含⑦11、⑦12和⑦2)(微)承壓含水層。⑤2a層為上海地區微承壓水含水層,場區內揭示的頂板埋深為19.20~25.40 m,頂板標高為-15.29~-21.61 m;⑦層為上海地區的第一承壓含水層,場區內揭示的⑦層頂板的埋深為15.20~39.50 m,頂板標高為-23.28 ~-35.73 m。鑒于⑤2a層與⑦層之間的第⑤31b層層厚較薄(其最小厚度僅0.7 m),且該層夾薄層粉性土,故微承壓水與承壓水之間可能存在一定的水力聯系。據上海區域觀測資料,上海地區(微)承壓水的水位隨季節呈幅度不等的周期性變化,水位埋深一般為3~12 m。

3 區間結構設計

本區間隧道工程采用預制裝配式鋼筋混凝土管片,管片內、外直徑分別為Φ5.9 m 和Φ6.6 m,管片的厚度和寬度分別為350 mm、1 200 mm,管片采用通縫拼裝。襯砌管片的設計強度為C55,抗滲等級為P10、P12,由拱底塊(D)、標準塊(B1 和B2)、鄰接塊(L1 和L2)、封頂塊(XF)組成。本區間隧道縱縫和環縫采用M30 雙頭螺栓連接,環向共設12 個螺栓,縱向共設17 個螺栓,封頂塊的拼裝方法為縱向插入法。襯砌接縫防水采用三元乙丙橡膠制成的彈性密封墊和遇水膨脹橡膠。隧道貫通后,襯砌內弧面按設計要求作嵌縫、抹孔等防水處理。

4 承壓含水地層盾構掘進時引起的不良情況

盾構在承壓含水地層中掘進施工(詳見圖2),主要由于管片上浮引起隧道襯砌成型管片脫出盾尾后產生隧道的整體上偏使軸線超限、管片碎裂、盾尾滲漏等問題,對隧道施工質量產生不良影響。其中,管片碎裂和盾尾滲漏的問題如果不加以重視,將會導致嚴重的生產安全事故,造成無法估量的損失。

圖2 工程平面和縱剖面

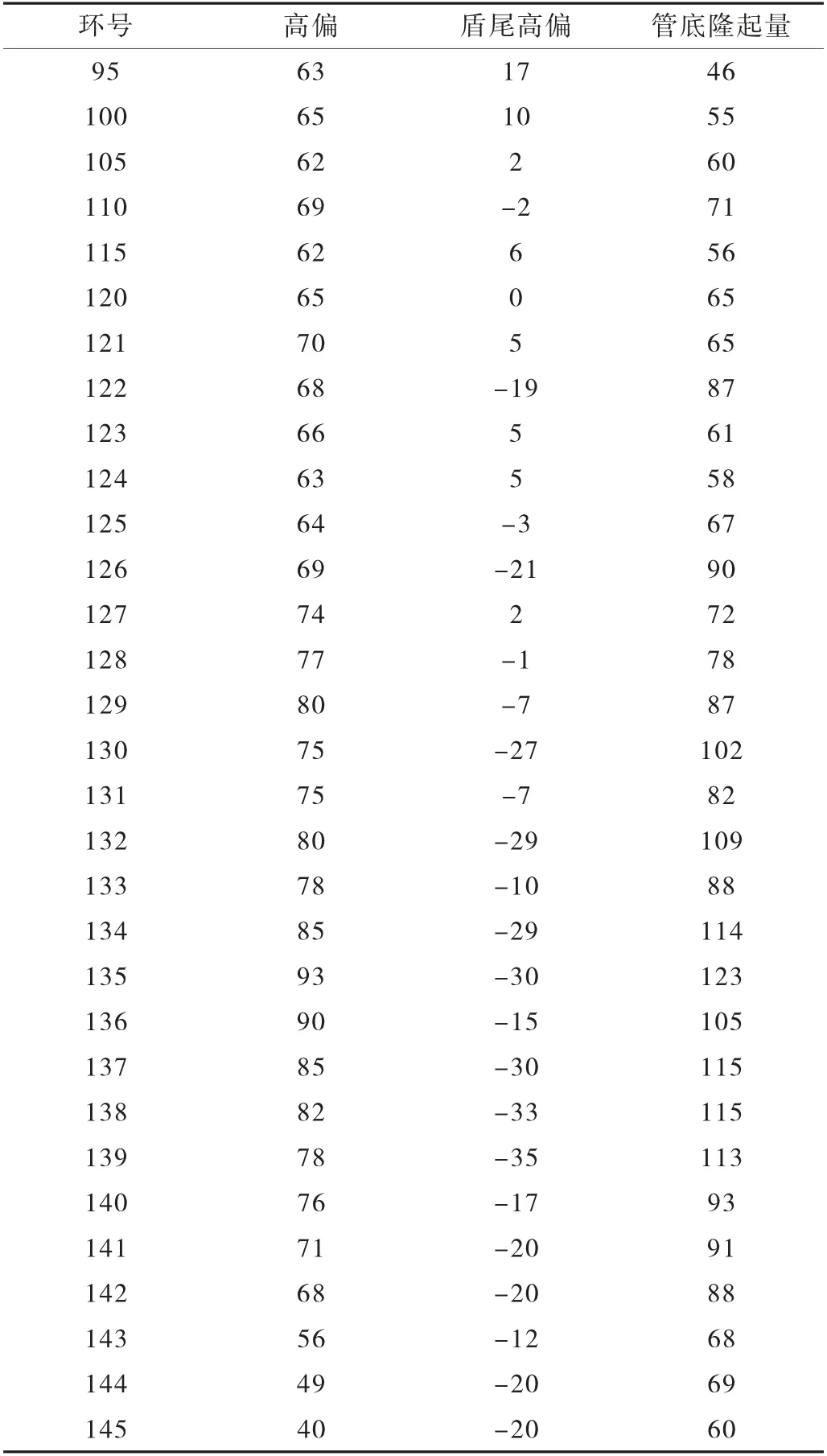

以丹陽路站~ 昌邑路站上行線95~145 環為例,盾構主要施工參數如下:推進土壓力0.33~0.37 MPa,推力1 600~2 100 t,刀盤扭矩220~300 t·m,推進速度35~45 mm/min,同步注漿量5.0 m3/ 環,盾構隧道豎曲線處于2.8%大縱坡下坡階段。成型隧道管片上浮主要表現為:管片脫出盾尾后1 d 內的上浮量約為60 mm(最大上浮量為123 mm),其后管片上浮的速率明顯減緩,3 d 后管片基本趨于穩定。具體數據詳見表1。

表1 上行線95~145 環管片上浮量統計

該段區間土層位于⑤12灰色粉質黏土、⑤2a灰色砂質粉土、⑤31b灰色粉質黏土、⑥暗綠~ 草黃色黏土、⑦11草黃色黏質粉土夾粉質黏土、⑦12草黃色砂質粉土。其中,⑦層為上海地區的第一承壓含水地層。最大覆土深度(位于浦東防汛墻位置)約為33.5 m,隧道至河床最小豎向凈距15.3 m。黏質粉土夾粉質黏土和砂質粉土這兩種土層具有流塑性大、水穩性差、強度低、透水性強、壓縮性低、壓縮過程快、抗剪強度高等特性。該土層中成型隧道管片的上浮會致使隧道發生縱向的變形,以環縫處最明顯。加之目前管片上浮和碎裂處位于盾構機掘進左拐彎段,左右兩側管片所受應力不均等,受土層特性影響,右側管片受拉力更大,致使右側管片螺栓受彎曲變形比左側更明顯。所以,管片上浮后,右側管片碎裂情況比左側嚴重。

5 管片上浮碎裂原因分析

盾構在承壓含水地層掘進施工中產生的管片碎裂主要表現為:在盾尾拼裝區內的2 環管片基本不會發生碎裂情況,而脫出盾尾的管片會出現連續性碎裂的的情況。前期管片發生破損的部位主要位于封頂塊(XF 塊)管片兩側的縱向部位,即相鄰L 塊(鄰接塊)管片縱縫處,多發生在縱縫靠近盾構掘進方向一側,碎裂深度一般在50~100 mm,長度在500~1 100 mm,有混凝土碎片脫落現象。后期由于管片上浮,兩側B 塊(標準塊)管片也會出現不同程度的裂縫,發生位置與L 塊類似。以上破損由以下幾方面造成:

(1)盾構機非故障性停機的影響

盾構施工過程往往出現渣土無法正常外運、管片供應不及時的情況,因此造成盾構出現停機現象。當盾構恢復正常推進施工時,因刀盤切口處和土倉內渣土沉積,使得盾構刀盤復轉時扭矩增大,盾尾液壓裝置對已成型管片形成的扭力發生變化,使成型管片出現破損碎裂的情況。另外,停機時間過長,會使盾構機整體有明顯下沉現象;盾構機的姿態調整難度增加,也會造成管片破損碎裂。

(2)盾構機設備自身的影響

丹陽路站~ 昌邑路站區間盾構機需切削江浦路隧道浦東工作井地下連續墻,因此,盾構機設備選型為中交天和復合式土壓平衡盾構機,并采用內置注漿系統。該盾構機直徑較普通外置注漿系統的盾構機直徑單邊增加35 mm,造成隧道成型后管片外壁與土體的空隙增大,同步注漿漿液理論用量也較普通盾構機有所增大(原盾構機同步注漿理論用量為2.0 m3,內置注漿系統盾構機同步注漿理論用量為3.0 m3)。

本區間盾構始發后,在浦西段需穿越漁人碼頭和浦西防汛墻,地面、房屋和防汛墻變形控制要求高,盾構掘進時需采用土壓和同步注漿兩種措施進行雙控。掘進過程中,房屋和防汛墻總體沉降控制較好,地層損失率基本控制在±3‰以內。而同步注漿量普遍在5 m3以上,最大值為5.2 m3,實際的同步注漿量達到理論注漿量的180%。同步注漿量增大造成管片上浮情況嚴重,平均上浮量近80 mm,最大上浮量達123 mm (管片上浮量統計詳見圖3),導致盾尾上部間隙較小(僅10 mm),且盾構機豎曲線位于+2‰~-28‰的下坡變坡當中,容易導致頂部管片破碎。

圖3 管片上浮量統計

管片上浮量較大,使得管片環間上浮量差異較大(最大差異達20 mm 左右),造成隧道管片間十字錯縫情況嚴重,容易導致隧道腰部位置的管片碎裂。

(3)同步注漿漿液質量的影響

同步注漿孔位和注漿量的分配不合理,造成注漿不均勻,底部注漿過多、過快也會造成管片上浮。施工前期,同步注漿漿液性能強度指標不能滿足快速固結,未能及時起到固定管片的效果。在掘進速度較快情況下,同步注漿的漿液[2]無法及早達到初凝并具有一定的固結強度,且隨著掘進速度加快,地層損失空隙中同步注漿的漿液未凝固。由于注漿的壓力和漿液的比重較大,故漿液產生了大于管片自重的浮力,使成型管片具有了一定的浮力,成型管片和連接螺栓在浮力的作用下發生彈性形變,不能約束管片上浮。

(4)盾構掘進超挖的影響盾構掘進過程中,特別是轉彎過程中,也會存在超挖的情況。因此,切口部位的地層損失空隙進一步擴大,從而使管片上浮的可能性進一步增大。

6 控制管片上浮碎裂的措施分析

在發現隧道出現成型管片上浮碎裂情況后,項目監理機構立即組織業主和施工單位收集盾構推進相關數據,查閱國內外有關技術資料,并結合以往管控經驗,提出了如下解決方案:

(1)為保障盾構連續施工,避免出現盾構機非故障性停機的情況,增加管片供應和渣土外運能力,提升運輸效率,減少盾構機停機時間。

(2)盾構機推進過程中,在保持扭矩不變的前提下放緩推進速度,時刻注意盾尾間隙變化情況。一旦發現盾尾間隙有縮小的趨勢,立即通過各千斤頂推力的調整控制盾尾的間隙。

(3)調整盾構機4 個同步注漿孔的注漿比例,將原來的上、下注漿孔按5 ∶5 的注漿比例調整為6.5∶3.5,甚至調整為7∶3,使漿液均勻合理填充密實。在調整注漿比例的同時改進漿液配比,在滿足泵送的情況下降低同步注漿坍落度。另外,適當加入促進漿液提前凝固的膠凝材料,提高漿液初凝時間和強度(3 d 0.3 MPa)及漿液比重(1.8~1.9 g/cm3),提高漿液初期抗剪強度,減小管片上浮量,保證地層損失率的情況下將平均上浮量控制在4 cm。

在1# 臺車上部搭設注漿平臺,對上部管片每10環進行1 道三環寬的上部180°雙液漿環箍注漿(詳見圖4),雙液漿配比為1∶3(水泥漿500 L,水玻璃160 L),每環每孔注漿量為0.2 m3,減小相鄰環間漿液的流動,固化隧道頂部土體。

圖4 管片上部180°雙液漿環箍注漿

(4)經實測數據得知,管片脫出盾尾后至車架段的成型隧道呈階梯式上浮趨勢,之后數據趨于穩定。針對上浮情況,對盾構機盾殼內外連續5 環管片底部180°部位采用型鋼縱向拉接裝置對成型隧道進行固定(詳見圖5),提高管片間的整體抗剪能力,減小隧道變形。同時增加12 t 的配重,為漿液固結爭取時間,減小管片上浮量。

圖5 型鋼拉結固定管片

(5)丹陽路站~ 昌邑路站區間將穿越⑤2a灰色砂質粉土、⑥暗綠~ 草黃色粉質黏土、⑦11草黃色黏質粉土夾粉質黏土和⑦12草黃色砂質粉土等復雜土層。盾構掘進每環進行渣土留樣,及時掌握每環土層變化情況。同時,根據變化情況,考慮進行渣土改良等措施,確保開挖面穩定。

(6)對每環管片底和管片頂的上浮數據進行實時測量監測,掌握管片脫出盾尾~ 車架段的上浮情況。建立每日數據分析會制度,每個班組作業結束后和下個班組作業開始前,由項目工程師牽頭召集技術員、盾構機長和盾構司機等相關人員參加例會。盾構司機匯報當班推進情況,結合項目工程師的當日數據分析,根據當日數據及監測情況,確定下個推進班的盾構施工參數,由盾構機長下達下個推進班的盾構施工指令,做到精細化施工。

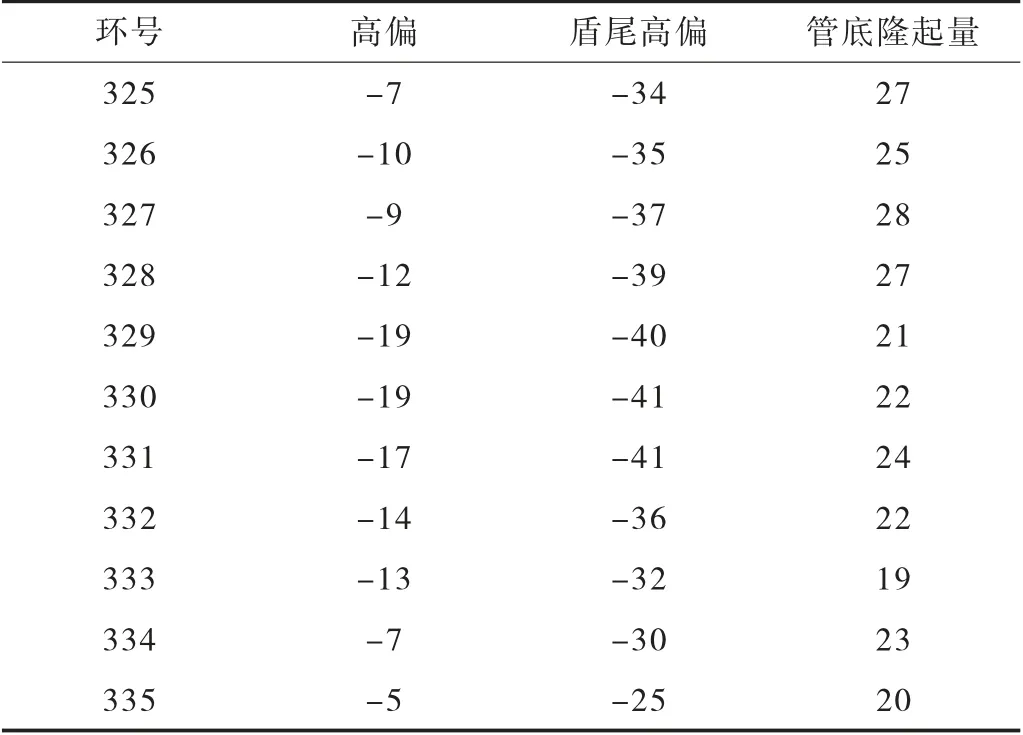

上述處理措施提出后,項目監理機構立即督促施工單位按照要求實施。經過對丹陽路站~ 昌邑路站上行線325~335 環的管片上浮規律觀測,管片上浮累計變形量最大值由原來的123 mm 下降到15~30 mm,具體數據詳見表2。由此可以看出,該處理措施有效地控制了管片上浮,減少了管片碎裂、滲漏,保證了盾構隧道施工質量能滿足設計和規范[3]要求。

表2 上行線325~335 環管片上浮量統計

7 結語

綜上所述,在承壓(微承壓)含水地層中進行盾構掘進時,常會出現管片上浮、管片碎裂、管片滲漏等現象。為了控制隧道管片上浮等問題的發生,在施工過程中,應做好以下控制工作:

(1)應確保盾構連續施工,不能隨意出現停止盾構掘進的情況發生。

(2)管片上浮問題是同步注漿穩定管片與管片上浮在時間上的賽跑,因此,應調整好同步注漿漿液性能指標,控制好各同步注漿孔漿液注入比例、注漿量和注漿壓。

(3)應在成型隧道管片上做好拉結和配重,確保成型隧道的質量。

(4)應調整千斤頂的推力,確保管片均勻受壓。

(5)應調整盾構姿態、控制盾尾間隙,減少盾構蛇形超挖。