葫蘆素選煤廠煤泥水系統技術改造

耿長勇

(北京中煤煤炭洗選技術有限公司 葫蘆素選煤廠,內蒙古 鄂爾多斯 017000)

1 選煤廠概述

中天合創煤炭分公司煤炭洗選中心葫蘆素選煤廠是公司煤制烯烴項目配套的礦井型動力煤選煤廠,設計能力13.00 Mt/a,日處理能力39 393 t,小時處理能力2 462 t。服務年限為90.0 a,入洗煤種為不粘煤,于2016年1月建成投用。現有洗選工藝為150~13 mm塊煤采用重介淺槽分選機分選,13.0~0.5 mm末煤不分選(末煤重介旋流器系統在建)直接做混煤,3~0.5 mm粒級粗煤泥經離心機脫水成為混煤,小于0.5 mm粒級煤泥采用加壓過濾機和快開壓濾機聯合回收。塊煤重介淺槽分選,末煤系統重介旋流器分選,(末煤生產系統、煤泥浮選系統初始設計已完成,正常建設)。生產工藝流程為:井下原煤提升至地面后由2條膠帶機輸送至原煤倉(6萬t),經原煤倉下振動給料機至3條膠帶經轉載膠帶至篩分破碎車間。進入篩分車間的煤,先進行篩分,篩分后150 mm以上的物料經手揀雜物及大塊矸石后破碎至150 mm以下,與篩下物一同運至主廠房進行分選,原煤先后進行13 mm干篩和3 mm濕篩。150~13 mm塊煤采用重介淺槽分選機分選,矸石經脫介篩脫介后,送至矸石倉(4 000 t);精煤經脫水脫介、分級后破碎至50 mm以下,進入精煤球倉,產品為塊精煤;13.0~0.5 mm粒級末煤經旁路膠帶進入混煤倉,3~0.5 mm粒級粗煤泥經離心機脫水后經旁路膠帶進入混煤倉,產品為混煤;小于0.5 mm粒級煤泥通過加壓過濾機和快開壓濾機聯合回收,摻配進入產品煤中。主要工藝包括:原煤儲存、篩分除雜與破碎、原煤洗選加工、煤泥水處理、產品儲存及裝車系統。主要產品為:精煤、混煤,排棄物為矸石。產品煤可實現汽車地銷,也可通過棧橋運送到大化肥項目園區及煤制烯烴項目園區,矸石由汽車外運至排矸場;外購煤經受煤坑下給煤機給入帶式輸送機,精煤、混煤按客戶要求摻配后,輸送至化工園區或中煤鄂能化。

現有生產系統中,原煤準備、返煤系統為單系統;洗選系統為2套相對獨立的生產系統,對應2套煤泥水處理系統。2套煤泥水處理系統均包含煤泥泵、分級旋流器組、離心機、弧形篩等設備,每套系統均獨立生產,設備不能互為備用。

2 煤泥水系統現狀及存在問題

2.1 煤泥水系統現狀

葫蘆素選煤廠煤泥水系統為雙系統,每套煤泥水處理系統包含有1組由6臺分級旋流器組成的旋流器組,由于煤泥水量較少,只需開通2臺旋流器即可正常運行,設備余量充足。由于雙系統的設備不能互為備用,當其中1臺煤泥泵或離心機等設備發生故障時,只能停止該生產系統。當主廠房一套生產系統運轉時,由于返煤系統、產品運輸為共用系統,會造成電力的浪費,導致噸煤電耗飆升;系統煤泥水含量少時,煤泥泵不能最大化的發揮處理量,2套系統使用2臺煤泥泵,電力消耗增加的同時也經常“抽空桶”,造成分級旋流器壓力不足,分級效果差。

2.2 煤泥水系統存在的問題

2.2.1 粗煤泥離心機發生故障后,影響系統帶煤

葫蘆素選煤廠每套煤泥水系統中僅包含1臺粗煤泥離心機,實際粗煤泥量遠遠小于粗煤泥離心機的設計處理能力。當其中1臺離心機發生故障后,這套煤泥水系統就必須停車檢修,導致該套生產系統被迫停機,而返煤系統、產品運輸系統僅有1套系統,返煤系統必須減量生產,制約著生產系統的帶煤量,同時返煤系統、產品輸煤系統設備噸煤電耗也會上升。待離心機修復完畢,才能開機,生產系統靈活性較差。

2.2.2 煤泥泵發生故障后,不能互為備用

該選煤廠一系統和二系統各有1臺煤泥泵,且煤泥泵處理能力沒有完全釋放,分級旋流器在正常生產時,只需開啟2臺旋流器就能保證一套系統的正常運行,而一套系統中分級旋流器組有6臺旋流器;當其中1臺煤泥泵發生故障后,另一套系統中的煤泥泵不能切換,對應的煤泥水處理系統只能停車檢修,該套生產系統只能待機,返煤系統必須減量生產。設備故障制約了選煤廠的生產能力,同時返煤系統設備噸煤電耗也會增加;待煤泥泵修復完畢,方能開機帶煤,不能靈活調整生產,暴露出煤泥水處理系統的局限性。

2.2.3 分級旋流器壓力不穩定

礦井煤質變好后,小于3 mm粒級煤泥含量較少,煤泥桶一度會出現桶位低的現象,有時則發生空桶現象,造成分級旋流器壓力不足,發生濃縮池跑粗現象;現有條件只能利用桶上補水,導致煤泥泵的額外做功,使得噸煤電耗增加。

3 采取的技術改造措施

(1)采用管道把2臺分級旋流器底流箱連接起來,在生產中可以通過調整氣動閘閥實現分級旋流器底流經由弧形篩進入任意一套系統粗煤泥離心機,達到2套系統的設備實現互為備用的目的。在弧形篩、離心機出現故障后,可以通過調整氣動閘閥將分級旋流器底流引入另一套煤泥系統,返煤系統在不受任何影響的情況下,正常帶煤生產,因此不會影響到整個生產系統帶煤生產,從而降低了噸煤電耗。

(2)采用管路將2個煤泥桶連接起來,在生產時,可以通過調整氣動閘閥,控制煤泥水進入任意一套煤泥桶中,最終實現煤泥泵等設備的互為備用。① 當煤泥泵發生故障后,可以調整打開氣動閘閥,將煤泥來料引入另一套煤泥水處理系統,通過另一套系統煤泥泵加壓進入該套系統分級旋流器,同時適當調整分級旋流器組開啟數量,使得煤泥水系統達到平衡,不會引起返煤系統減量生產,進而降低噸煤電耗;② 當生產系統中小于3 mm粒級煤泥含量較少時,可以打開氣動閘閥,2套生產系統利用1臺煤泥泵將煤泥水加壓至1組分級旋流器,通過調整該組分級旋流器的開啟數量,使得煤泥水系統達到平衡,進入下游設備,從而達到降低噸煤電耗的目的。

(3)把1臺庫房備用粗煤泥離心機安裝到現場,與另外2臺離心機互為備用;生產時,分級旋流器底流可任意進入其中2臺粗煤泥離心機,另外1臺離心機起到備用作用;任何1臺離心機發生故障,都可以通過調整氣動閘閥將分級旋流器底流引流至另外2臺離心機,生產系統不會受到煤泥系統上述因素影響,從而使生產系統正常帶煤運行,達到3臺離心機互為備用的目的。

(4)通過調整桶上補水、篩上噴水等,可以達到水系統平衡。

改造前煤泥水系統中煤泥泵分別將煤泥水加壓至對應分級旋流器,分級旋流器底流經弧形篩進入粗煤泥離心機,經脫水后進入下游設備入中混煤產品倉。改造后,通過設備互相切換措施,達到2套煤泥水系統煤泥泵、分級旋流器、離心機等設備實現互為備用的目的,進一步確保了生產系統正常帶煤,使得選煤廠正常生產。

4 效果分析

4.1 分級旋流器壓力穩定

當煤泥水系統中煤泥水含量較少時,打開煤泥桶連通的氣動閘閥,使得2套煤泥水系統共用1臺煤泥泵、1組分級旋流器,同時調整分級旋流器閥門,增加分級旋流器組開啟臺數,使得分級旋流器壓力保持在1.3~1.5 MPa,煤泥水分級效果大幅度提升,進入濃縮池的煤泥粒度超限值得到了控制,保證濃縮機正常運行。

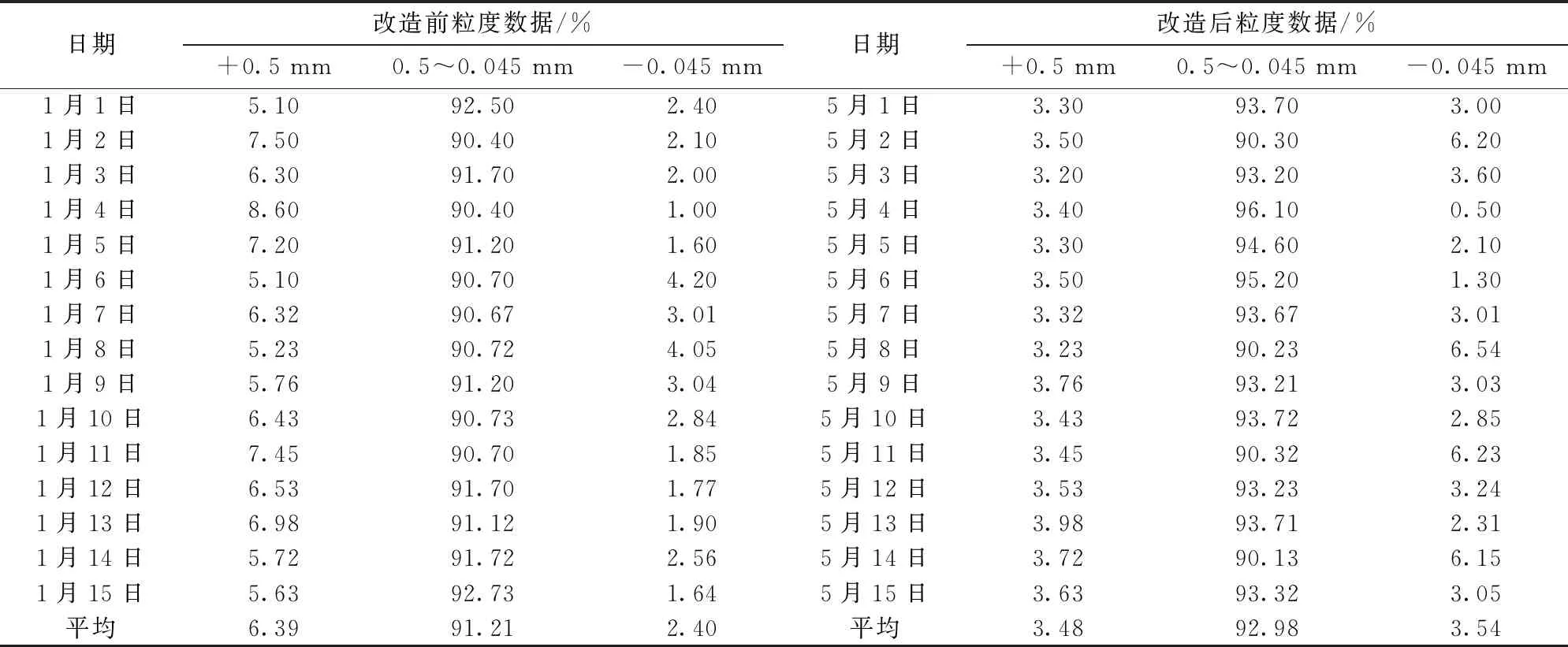

2020年通過對分級旋流器溢流煤泥水的采樣進行檢測,得出表1的試驗對比數據,改造后的煤泥水系統進入濃縮機的煤泥中大于0.5 mm粒級比例保持在3.5%以下,平均值達到3.48%,并比較穩定,而改造前煤泥中大于0.5 mm粒級比例不穩定。

表1 改造前后旋流器溢流粒度試驗數據對比

4.2 離心機水分降低

通過對改造前后粗煤泥離心機出料水分進行分析,改造前由于分級旋流器壓力不穩定,粗煤泥回收率提高,離心機工作穩定性不高,脫水效率低,離心機水分在16.5%~19.5%之間波動,平均水分高達17.98%;改造后,分級旋流器壓力穩定,粗煤泥回收率低,弧形篩、離心機工作效率高,離心機水分在16.5%~17.5%之間波動,平均水分為16.94%,離心機水分降低了1.04個百分點,降低了混煤水分。

4.3 降低生產系統延誤

經統計,改造前煤泥水處理系統設備故障時間為62 h。改造后,煤泥水系統設備發生故障不再造成生產系統延誤,生產系統小時生產量按照2 000 t計算,每年可多生產原煤12.4萬t。

5 經濟效益

5.1 節電

當原煤中小于3 mm粒級煤泥含量較少時(每年約2個月),打開氣動閘閥,2套系統共用1臺煤泥泵,可節約電費:每天按16 h生產,電費按0.41元/t計算,煤泥泵電機功率為200 kW。據不完全統計,改造前2臺煤泥泵運行,噸煤電耗為2.8 kW·h;改造后,1臺煤泥泵運行,噸煤電耗約為2.77 kW·h。葫蘆素選煤廠2個月生產帶煤按200萬t計算,每年可節約電費約2.46萬元。

據統計,改造前每年由于煤泥系統設備故障約為120 h,只能單系統帶煤生產,帶煤量為正常生產時的50%。據不完全統計,正常生產帶煤時,噸煤電耗約2.8 kW·h;原單系統帶煤生產時,噸煤電耗為3.2 kW·h,每年節約電費約4.8萬元。

合計每年節約電耗約7.26萬元。

5.2 降低配件使用費及維修人工費

煤泥泵、分級旋流器、弧形篩、離心機等設備輪換啟停,可以降低該設備易損件的更換頻率,每年節約配件費用約25萬元;每次更換煤泥泵配件約需5工·日,每年需更換約4次;每次更換分級旋流器底流口等配件約需4工·日,每年需更換約3次;每次更換弧形篩約需4工·日,每年更換約4次;每次更換離心機配件約需5工·日,每年需更換約8次;維修人工費按300元/(工·日)計算,每年節約維修人工費用約為2萬元。共計節約25+2=27(萬元)。

5.3 電機延長使用壽命

煤泥泵交替啟停,減少了電機使用時間,有效延長了電機使用壽命;電機價格約為12萬元,電機壽命按5 a計算,平均每年節約設備費用約為2.4萬元。根據上述計算,每年可節約費用約36.66萬元。

6 結 語

葫蘆素選煤廠通過煤泥水處理系統改造,實現了2套系統的煤泥泵、分級旋流器、離心機、弧形篩等設備互相備用,切換靈活,提高了設備使用效率,保證了生產系統正常運行生產,同時增強了分級旋流器組的分級效果,降低了粗煤泥水分,提高了混煤產品質量,保證了生產系統的穩定性;切實地提高了選煤效率,降低了電力、材料等資源消耗,并極大地提高了煤泥水系統的靈活性。現已將該部分改造思路推廣至門克慶選煤廠、南梁選煤廠,經生產帶煤試運行,達到了設備互為備用的預期效果。