熱老化對折疊硅橡膠水壺揮發性物質含量的影響*

王永香,孫夢捷,李潔君

(上海市質量監督檢驗技術研究院,上海 201114)

折疊硅橡膠水壺(以下簡稱硅膠水壺)是近年來市場上出現的一種新興產品,可伸縮、可加熱,衛生方便,是出差、旅游時的最佳選擇。由于生產過程中大量加工助劑的使用以及硅橡膠硫化過程中發生的化學反應等,一些有毒有害的超標低分子量單體物質、添加劑、反應產物和降解產物可能從橡膠材料中遷移到食品中,危害消費者健康[1]。

揮發性物質主要是硅橡膠產品中硅氧烷低聚物、脂肪烴、小分子添加劑等,最多的是烷烴類、硅氧烷類(D4、L4、D5、D6等)和芳烴類,也有少量的醚類、酚類、胺類等[2],這些物質的含量在一定程度上反映了硅橡膠制品的質量情況[3-5]。現有的毒性研究認為,一些環型硅氧烷如D4、D5、D6 可能具有致癌性、生物富集毒性以及雌激素作用[1]。但是,除國家標準GB 28482-2012《嬰幼兒安撫奶嘴安全要求》外,目前國內沒有發布限定食品接觸用其他硅橡膠制品揮發性物質限量值的標準,更未涉及到其經過使用環境及自然環境老化后有害物質的遷移情況。

硅橡膠老化方法主要分兩類:自然老化和人工加速老化。人工加速老化模擬條件其主要有光源老化、熱氧老化、濕熱老化、臭氧老化、鹽霧老化、低溫老化和耐霉菌老化等。本研究針對市售硅膠水壺中的揮發性物質風險進行研究。參照GB 28482-2012《嬰幼兒安撫奶嘴安全要求》[6]檢測揮發性物質,并探究熱空氣老化和熱水老化后硅橡膠水壺中揮發性物質的變化規律以及再次硫化后對揮發性物質含量的影響。以了解硅橡膠水壺的質量情況及安全隱患,為其標準、法規的制定提供科學依據。

1 材料與方法

1.1 儀器設備

儀器:UF260 電熱鼓風干燥箱(德國美墨爾特公司);KBF115 恒溫恒濕箱(德國binder公司);ML204分析天平( 十萬分之一,梅特勒-托利多)。

1.2 實驗

1.2.1 樣品

隨機購買10批次硅膠水壺樣品,處理條件如下:原始試樣:不進行老化處理;熱水老化:100 ℃,166 h;熱空氣老化:70 ℃,166 h。熱水老化+硫化:100 ℃,166 h +200 ℃、4 h;熱空氣老化+硫化:70 ℃,166 h +200 ℃、4h

1.2.2 步驟

(1)樣品在不觸及器壁的情況下沸水中浸沒10 min,自然晾干后于恒溫恒濕溫度(23±2)℃, 相對濕度為(50±5)%和一個標準大氣壓下進行平衡至少40h。

(2)預熱稱量瓶, 時間為1h, 溫度為(100±5) ℃, 將稱量瓶放置于干燥器中冷卻1 h, 并稱重(重量m1/g);

(3)在稱量瓶中稱取約10g 剪成約2cm2的樣片放入干燥器中,放置48h稱重(重量m2/g)。

(4)將稱量瓶和樣品放入電熱鼓風干燥箱中, 溫度為(200±5) ℃, 4h 后, 取出稱量瓶和樣品在干燥器中冷卻2h, 并稱重(重量m3/g)。

按式(1)計算揮發性物質含量X(%):

2 結果與分析

2.1 不同老化方式對揮發性物質含量影響

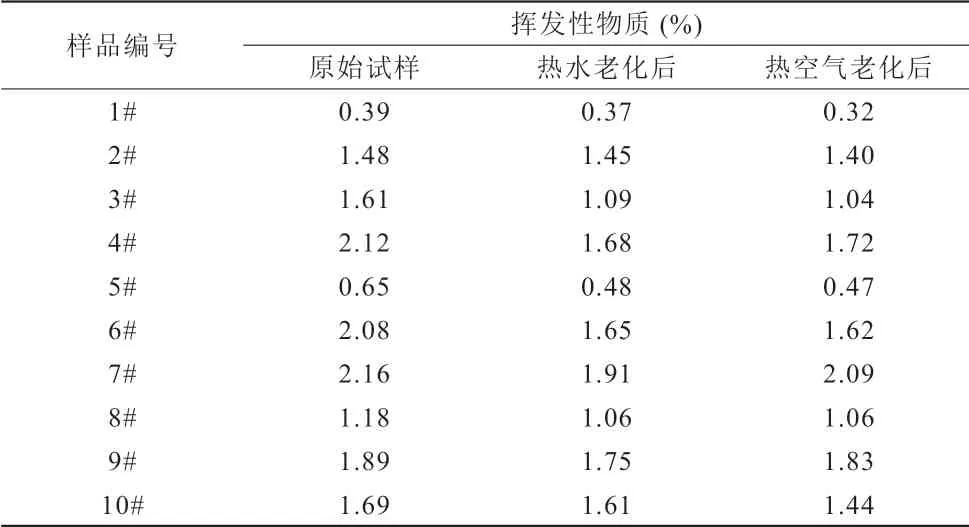

參照HG/T 2011-2009《橡膠熱水袋》[7]的老化條件,分別對10批次硅膠水壺的硅橡膠壺體進行熱水老化(100 ℃,166 h)和熱空氣老化(70℃,166 h)處理,并參照GB 28482-2012《嬰幼兒安撫奶嘴安全要求》進行揮發性物質含量的檢測, 結果見表1 。

表1 硅橡膠水壺中揮發性物質含量結果Table 1 The results of volatile substances in silicone rubber kettles

GB 4806.2-2015《食品安全國家標準 奶嘴》[8]中對揮發性物質限量值為0.5%,本次對硅橡膠水壺揮發性物質研究以此限量值作為參考,檢測結果由表1可知,10批次樣品中,原始試樣數值在0.39%~2.16%之間,有9批次揮發性物質含量高于限量值,超出比率高達90%,其中超出2倍以上的有8批次,占比80%,甚至有3批次超出4倍以上,占比30%。熱水老化處理后數值在0.37%~1.91%之間,有8批次揮發性物質含量高于限量值,超出比率為80%,超出2倍以上。熱空氣老化處理后數值在0.32%~2.09%之間,有8批次揮發性物質含量高于限量值,超出比率為80%,且都超出2倍以上,有1批次超出4倍。

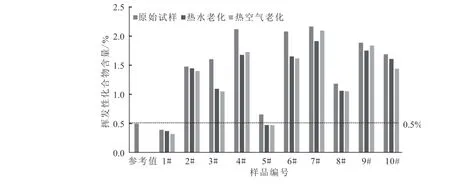

為了更直觀比較不同處理方式對揮發性物質含量產生的影響,現將所有測試結果以柱狀圖(圖1)的形式表示。

圖1 硅橡膠水壺老化前后的揮發性物質含量結果對比Fig.1 Comparison of volatile substances in silicone rubber kettles before and after aging

由圖1可知,經老化處理后,樣品的揮發性物質含量均有所減小,這是因為按試驗條件老化后硅橡膠材料聚合物會部分發生解聚,主鏈斷裂、氧化,材料中部分小分子硅氧烷含量下降,從而導致揮發性物質含量減小[9]。

從圖1可以看出,1#、2#、3#、5#、#6#、10#樣品揮發性物質含量為原始樣品>熱水老化>熱空氣老化,4#、7#、9#樣品揮發性物質含量原始樣品>熱空氣老化>熱水老化,8#樣品則是原始樣品>熱空氣老化=熱水老化,并沒有一致規律,這是因為揮發性物質含量除與外界影響因素有關外,還與產品自身使用原料、硫化過程、添加劑種類等緊密相關,故老化處理對產品的影響也不盡相同,導致老化處理后,揮發性物質含量變化大小各有差異。

2.2 硫化對揮發性物質含量影響

通常情況下硅橡膠制品在成型時需要加熱硫化以固化成型,稱為一次硫化,此階段硫化條件一般為180℃、5min,此時硅膠制品已成型完畢,具有完備的外觀和物理性能。然而,僅經一次硫化加工的硅膠制品通常含有可揮發性物質,在產品使用時會遷移到食品中,造成安全隱患,可通過二次硫化工藝減少或去除可揮發物質。二次硫化指將一次硫化之后的產品在200℃的條件下加熱4h,目的是使硫化更徹底,產品性質更穩定,同時去除產品中的可揮發物。但實際生產中,由于二次硫化耗時長、能耗大,部分企業為了節約成本,常會省略這個工藝流程,造成揮發性物質含量超標,影響使用者的健康[5]。

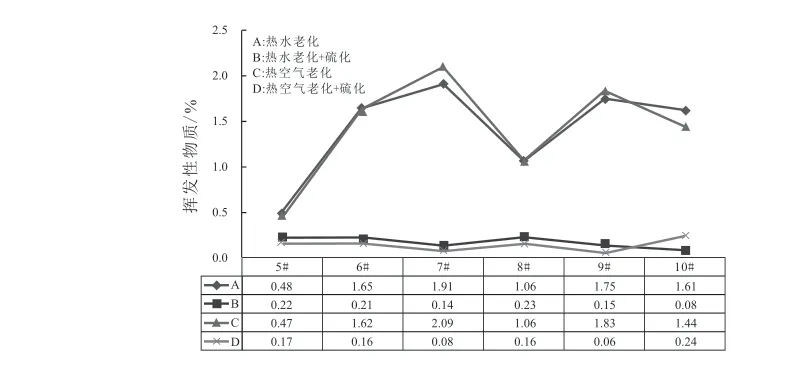

為探究硫化對揮發性物質含量的影響,本研究假設樣品均未進行二次硫化處理,按二次硫化條件200℃、4h將5#-10#老化后的樣品進行硫化,然后再按GB 28482-2012進行揮發性物質含量檢測,結果如圖2所示。

圖2 硅橡膠水壺不同處理方式后揮發性物質結果對比Fig.2 Comparison of volatile substances in silicone rubber kettles after different treatment methods

由圖2可知,經硫化處理后揮發性物質含量明顯降低。熱水老化后揮發性物質含量為0.48%~1.91%,熱空氣老化后揮發性物質含量為0.47%~2.09%,而進行硫化后,所有數據則明顯下降,熱水老化+硫化處理后揮發性物質含量為0.08%~0.23%,熱空氣老化+硫化處理后揮發性物質含量為0.06%~0.24%,均小于參考值的一半。這是因為200℃、4h高溫硫化處理后大部分小分子物質已經揮發出。有文獻報道對環硅氧烷的遷出速率與熱老化溫度進行探究,對比分析90℃、120℃、150℃、180℃、200℃老化溫度下D6、D7、D8、D9、D10、N11、N12、N13、N14、N15、N16、N17環硅氧烷的遷出規律,結果發現溫度越高環硅氧烷析出速率越大,200℃條件下D6在6min內就可以達到100%的析出率[10-11]。

3 結論

(1)在指定條件下,熱水老化和熱空氣老化均使硅膠水壺產品揮發性物質含量降低;(2)硫化后的產品揮發性物質含量大幅度降低,說明硫化工藝對揮發性物質含量影響較大。建議制定食品接觸用硅橡膠揮發性物質含量相關標準,促進該行業的健康發展。