淺談某電解鋁廠電解質處理車間工藝設計

曾 勇,楊曉玲,曹彥坤

(1.東北大學設計研究院(有限公司),遼寧,沈陽,110166;2.遼寧省石油化工規劃設計院有限公司,遼寧,沈陽,110000)

鋁電解所用的輔助原料為預焙陽極炭塊,當陽極炭塊消耗到一定高度時,為了避免鋼爪熔化,必須將舊的陽極炭塊吊出,用一組新的陽極炭塊組取代[1],此過程為更換陽極,或簡稱換極。

換上新陽極后,新陽極表面需要覆蓋一定厚度的電解質,一是防止陽極氧化,二是加強電解槽上部保溫,三是迅速提高鋼-炭接觸處溫度,減少接觸電壓降;同時陽極上的覆蓋料對電解槽的熱平衡、能耗乃至槽膛形狀均有重大影響。由于預焙陽極操作簡單,沒有瀝青煙害,故易于電解槽的大型化和生產操作的機械化。

近年來,隨著鋁電解槽電流強度的提高和電解槽的大型化,單系列電解槽臺數也逐漸增加,同時隨著陽極尺寸的增大,換極時陽極表面的覆蓋料量也顯著增多。該覆蓋料若不返回電解槽內,勢必會造成原材料的浪費,更重要的是覆蓋

料中含有的氟鹽如不能返回電解流程將造成氟鹽消耗增加,嚴重影響物料平衡,同時會增加生產運營成本,給生產企業帶來不必要的損失,因此覆蓋料必須得到循環利用。

從電解槽上換下的表面覆蓋有電解質的殘極,而殘極上覆蓋的電解質往往在電解槽內就已經結塊,無法滿足陽極覆蓋料的要求,因為覆蓋有電解質的殘極首先被送至陽極組裝車間,在陽極組裝車間將殘極上的電解質清理下來,清理下

來的電解質然后被送至電解質處理車間進行破碎篩分處理,經破碎篩分處理后滿足粒度要求的電解質即可輸送到電解車間充當陽極覆蓋料。

1 車間功能

下面以國內某電解鋁廠為例介紹該廠的電解質處理車間工藝設計。該電解質處理車間用于接收來自于電解車間、陽極組裝車間和抬包清理車間等其他地方的電解質塊料,并將其進行破碎篩分處理,處理后的電解質貯存于成品料倉中,經電解質罐車送到電解車間破碎電解質加料系統,最后經多功能天車加到新換的陽極上,用作陽極覆蓋料。

2 工藝概述

本文介紹的是一種成套電解質處理系統工藝流程,電解質塊從破碎至合格粒度并貯存于成品料倉,到最終卸料至電解質罐車,整個生產過程實現了操作機械化,運行自動化和管理信息化,同時安全環保,處理效果也非常好,完全滿足大型鋁電解系列生產的需求。

3 工藝流程

3.1 物料的主要來源

電解質處理車間的物料來源于以下幾個途徑:

(1)陽極組裝車間裝卸站陽極托盤傾翻下來的電解質;

(2)電解質清理機清理下來的殘極上的電解質;

(3)電解車間地面清掃收集的電解質;

(4)抬包清理車間清理下的抬包內的電解質。

3.2 物料輸送工藝流程

陽極托盤清理出的電解質、手動/自動電解質清理機清理下來的殘極上的電解質以及來自電解車間、抬包清理車間等其他地方的電解質都被送至電解質處理車間進行處理。

裝卸站陽極托盤傾翻出的電解質和自動/手動電解質清理機清理下來的電解質塊料經陽極組裝車間的帶式輸送機轉運至電解質處理車間的帶式輸送機上,電解車間和抬包清理車間等其他地方來的電解質塊料經鏟車傾倒在設置于帶式輸送機上的鋼格柵料斗上,電解質塊料經帶式輸送機送至緩沖倉內,緩沖倉底部設有卸料給料機,緩沖倉和卸料給料機之間設有棒條閥,用于調節進入振動給料機的電解質流量,防止卸料給料機發生堵料。該卸料給料機有2個下料口,大塊電解質經卸料給料機送入自磨機進行破碎,粉末狀電解質直接由旁通溜管排至下游斗式提升機進料口,不參與破碎過程。該自磨機出料處設有可更換的孔眼篩板,確保經破碎后的電解質大小滿足粒度要求。該自磨機同時具備自清潔的功能,可按預設的周期進行反向轉動,所有不可破碎的物料(如鋁塊、炭塊、鐵等其他雜質)均可被排入渣箱中,經叉車運走之后可采用人工分揀的方式予以回收。

經自磨機破碎后的電解質被送入螺旋輸送機,螺旋輸送機經電動三通分料閥將電解質分別送入鏈板式斗式提升機,該處設有兩臺鏈板式斗式提升機,采用一用一備設計,在其中一臺斗式提升機發生故障時,另一臺斗式提升機可持續工作。斗式提升機將破碎后的電解質送往高位振動給料篩,篩上料返回自磨機繼續破碎,篩下料進入除鐵器,該除鐵器有兩個出料口,所有鐵磁性雜質經溜管排至車間地面的渣袋可用于回收,除鐵后的電解質進入一個取樣機,方便隨時對電解質進行取樣分析,檢查粒度、成分含量和硬度等物料性質。

通過取樣機后的電解質進入一個三通分料閥,由三通分料閥將破碎后的電解質送入兩個電解質成品料倉,料倉底部設有手動插板閥,電動插板閥和電動伸縮溜管。料倉頂部和底部分別設有高低料位計,電動伸縮溜管上設置有限位開關,用于檢測罐車是否裝滿。

3.3 除塵系統工藝流程

電解質處理車間在正常生產過程中,電解質在破碎、篩分、轉運和卸料等生產環節均會產生大量的粉塵,為防止粉塵四處逸散,宜配套采用相應的除塵設計。破碎系統中常見的除塵方法包括對塵源的密封和隔離、粉塵的收集和粉塵的抑制,通過對粉塵污染的源頭進行有效控制,確定合理的除塵方案,可改善作業環境,避免粉塵危害操作人員的身心健康,同時能減少企業的經濟損失,能給企業帶來良好的經濟效益和社會效益。

本車間通過在電解質加料格柵、帶式輸送機下料點及受料點、自磨機本體、斗式提升機進出料口、各料倉進出料口以及電解質罐車裝料點等產塵部位設置密閉式除塵管道連接,在經過除塵系統處理后,潔凈的氣體經排氣筒直接排入大氣。除塵系統收集的電解質粉塵,符合電解槽生產要求的,則在適當的工位返回工藝流程中,加以循環回收利用,避免不必要的物料損失;不符合電解槽生產要求的則集中收集處理,同時采取相應的措施避免二次揚塵。

本車間采用的是集中式除塵系統,除塵設備選用氣箱型脈沖袋式除塵器,該除塵器由上箱體、灰斗、脈沖清灰和排卸灰裝置、爬梯、支架等組成。除塵系統在離心風機的負壓作用下,含塵氣體從除塵器的進風口進入除塵器的氣箱內進行含塵氣體的預處理,然后進入到上箱體的各除塵室內,粉塵吸附在濾料的外表面上,過濾后的潔凈氣體透過濾料進入上箱體的凈氣腔并匯集至出風口排出,除塵器選用滌綸針刺氈,其除塵系統具有清灰效果好、除塵效率高和運行可靠等特點。除塵系統配套采用的是離心式通風機,風機設置整體減震支座,進出口配有軟連接,可減弱風機振動給周圍環境帶來的影響,確保環境噪聲分貝符合噪聲限制值的規定。

本車間除塵系統與對應的工藝設備同步運轉,相互連鎖,除塵系統在各設備啟動前開啟,且在設備停止之后再停止運行,時間間隔可調整。

3.4 工藝流程圖

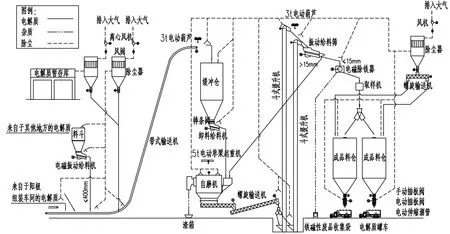

電解質處理車間的工藝流程圖如下圖所示。

圖1 電解質處理車間工藝流程圖

4 主要設備選型

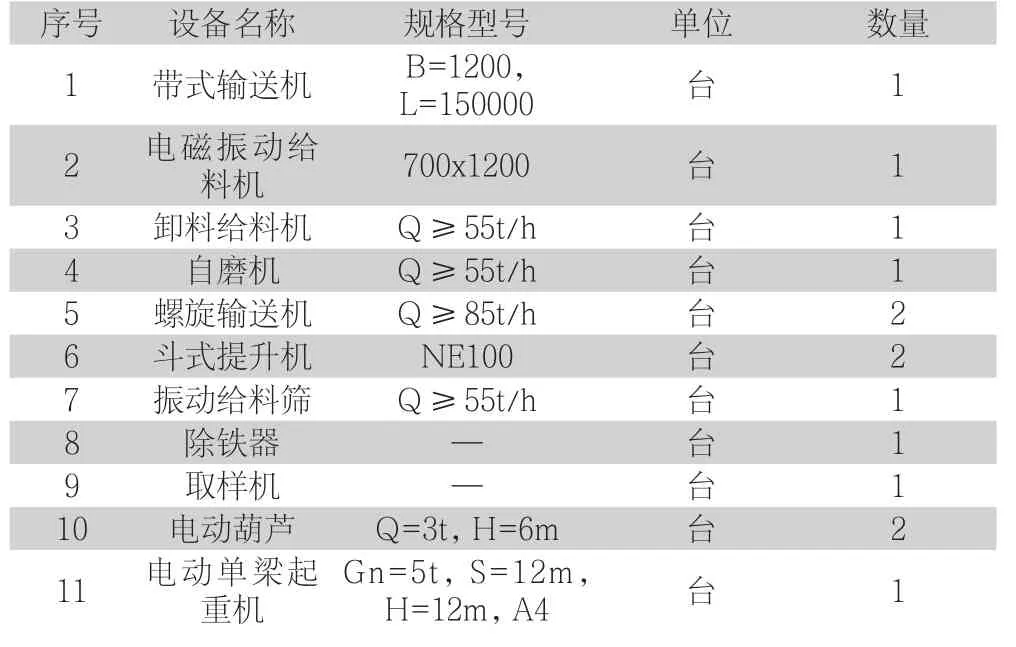

電解質處理車間工作制度:365天/年,6天/周,2班/天,8小時/班(有效工作時間6.5小時)。經計算,車間產能為55噸/小時。

電解質處理車間主要設備如下表所示。

表1 電解質處理車間主要設備

5 結束語

現在,人們普遍認為,隨著電解質返回電解槽用作覆蓋料循環利用,電解質回收處理過程也是優化電解槽生產的關鍵因素[2],因此一種節能、環保和高效的電解質處理車間工藝設計尤為重要,本文以國內某電解鋁廠實際運行的電解質處理車間為例,系統的介紹了一種配置優良的電解質處理工藝流程,僅供各大電解鋁企業參考實踐。