吸附法高效脫除有機物技術在拜耳法生產氧化鋁工藝中的應用

桑海波,任 菲

(東北大學設計研究院(有限公司),遼寧 沈陽 110166)

據統計,2020年全球共計生產氧化鋁13443.2萬噸,其中中國氧化鋁產量7101.0萬噸。2020年中國鋁土礦進口量達到1.12億噸,國內以進口鋁土礦作為原料生產氧化鋁的產能已經超過總產能一半以上。與國產鋁土礦相比,進口鋁土礦中的有機物含量普遍偏高。目前世界范圍內絕大部分氧化鋁廠均采用拜耳法生產氧化鋁,但拜耳法生產氧化鋁工藝流程中的有機物不斷累積,對沉降系統、分解系統、蒸發系統、溶出系統以及礦漿輸送系統等的生產操作、設備及產品質量都會產生較大的危害[1]。如何簡單、高效、經濟、徹底的脫除拜耳法氧化鋁生產過程中的有機物雜質,是世界各國氧化鋁企業必須面對和亟待解決的嚴峻問題。

在此背景下,東北大學設計研究院(有限公司)與杭州錦江集團聯合開發了吸附法高效脫除有機物技術,并得到了快速的推廣和應用,在較低投資和較低運行成本的情況下,有效的控制了生產流程中的有機物水平,取得了良好的經濟效益。

1 拜耳法生產氧化鋁工藝流程中有機物的主要來源及主要危害

1.1 有機物主要來源

拜耳法使用進口鋁土礦生產氧化鋁工藝流程中有機物的主要來源是鋁土礦帶入,占比可達95%以上。其他有機物來自于生產過程中添加的有機溶劑,如絮凝劑、消泡劑、脫水劑、助濾劑、結晶助劑等。

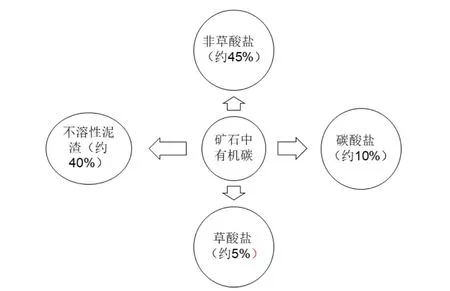

鋁土礦中的有機物在溶出時約60%(以有機碳計)進入溶液。進入氧化鋁生產系統中的有機物除了極少量隨成品Al(OH)3、赤泥排出外,絕大部分會在循環母液中積累而無法自動排出。有機物在循環母液中的存在形式如下圖。

圖1 礦石中有機物的主要來源

1.2 有機物的主要危害

研究表明,拜耳法生產氧化鋁工藝流程中的有機物累積到一定程度后,會導致鋁酸鈉溶液的粘度、比重、沸點和比熱升高,對沉降系統、分解系統和蒸發系統等工序造成重大影響,輕則影響生產操作和產品質量,重則導致無法正常組織生產[2]。

(1)對沉降系統的影響:降低赤泥的沉降速率,使沉降槽的產能降低;精液浮游物增多,使葉濾機的產能降低;沉降槽易出現跑混;起泡嚴重易導致沉降槽冒槽;結疤嚴重易導致沉降槽垮槽;

(2)對分解系統的影響:草酸鈉結晶夾雜于氫氧化鋁晶核中間,導致產品細化、氧化鋁的活性和比表面積降低;分解率和分解槽的產出率降低、循環效率下降;影響氫氧化鋁的白度;起泡嚴重易導致泡沫外溢;過濾困難,降低立盤過濾機產能和過濾效果;分解槽結疤加快易垮槽;換熱設備易結疤,導致換熱效果變差;

(3)對蒸發系統的影響:結疤嚴重,導致清理周期變短、換熱效果變差,降低蒸發機組的蒸水能力;

2 吸附法高效脫除有機物技術介紹

2.1 技術描述及工藝流程

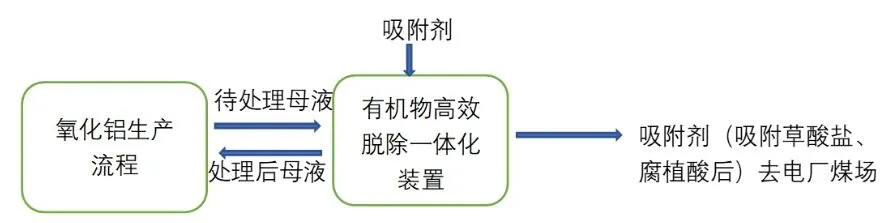

吸附法高效脫除有機物技術,采用工業制備的專用吸附劑(活性炭類物質),在一定條件下與蒸發母液混合均勻,待母液中有機物結晶析出并被吸附劑吸附后,形成吸附劑、草酸鹽和腐植酸雜質的混合物,再進行固液分離。分離后的濾液返回生產系統,濾餅是熱值很高的有價燃料,送去熱電廠進行綜合利用。

工藝流程圖如下:

圖2 技術描述及工藝流程

2.2 技術優勢及特點

(1)有機物脫除效率高:可以同時去除流程中的草酸鹽和腐植酸鹽,草酸鹽去除率可達到45%~65%,腐植酸去除率可達到30%~45%;

(2)技術適應性強:可以適應各類氧化鋁生產工藝、可以在較低草酸鹽濃度時高效脫除有機物;

(3)經濟環保:使用后的吸附劑熱值在6000kCal以上,可以摻混在電煤中作為燃料使用;

(4)生產操作簡單:工藝流程短,操作簡單、自動化程度高;對原生產系統幾乎不產生任何干擾;

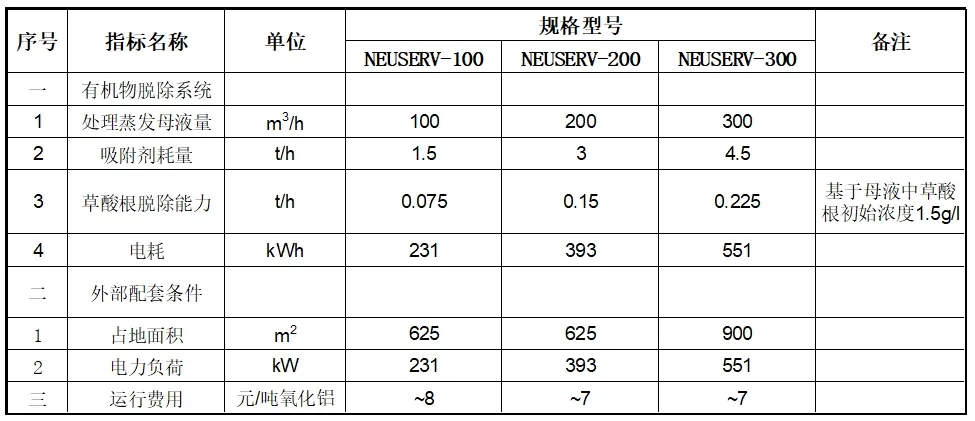

(5)占地小:系統占地僅為600m2~900m2,非常適合老廠改造;

(6)投資省:以年產100萬噸規模的氧化鋁廠估算,投資完全可以控制在2000萬元以內;

(7)生產成本低:綜合考慮系統消耗(包括電耗、汽耗、吸附劑消耗等)、氧化鋁損失、堿損失、運行維護和人工成本、財務成本等因素后,全生產成本能夠控制在8元/噸氧化鋁以內,遠遠低于其他傳統有機物處理方法;

(8)穩定可靠:技術成熟,已在中國多個氧化鋁企業成功應用,吸附效果穩定可靠。

2.3 主要技術經濟指標表

圖3 主要技術經濟指標

3 吸附法高效脫除有機物技術的應用案例

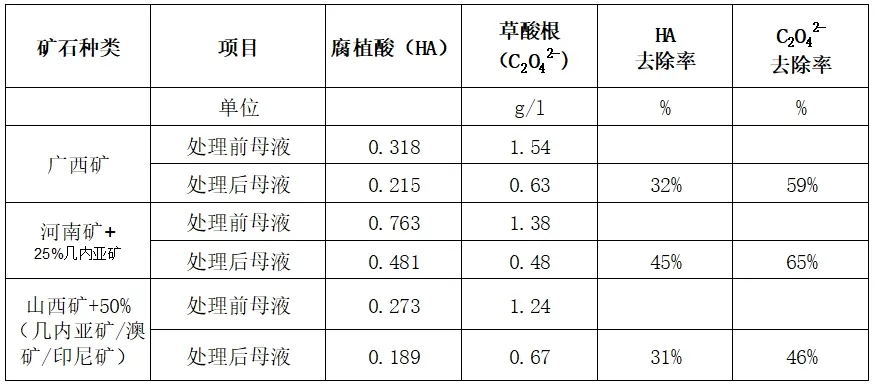

吸附法高效脫除有機物技術已經在廣西田東錦鑫化工(使用廣西礦)、河南開曼鋁業(使用河南礦+25%幾內亞礦)、山西孝義興安化工(使用山西礦+50%幾內亞礦/澳礦/印尼礦)成功應用,取得了非常好的效果。

3.1 應用前后蒸發母液數據對比

圖4 應用前后蒸發母液數據

3.2 項目實施前后分解槽結疤情況對比

圖5 項目實施前后對比

4 結束語

吸附法高效脫除有機物技術,與洗滌苛化法、燒結法、結晶法、氧化法、沉淀法等傳統技術相比,具有技術適應性強、有機物脫除效率高、經濟環保、操作簡單、對原有生產系統幾乎無影響、投資省、生產成本低等優勢,且已經在國內多個氧化鋁企業成功應用,在有效控制氧化鋁生產系統中有機物水平的同時,取得了較好的經濟效益,是目前拜耳法生產氧化鋁工藝中有機物脫除的較優方法。