冶金軋鋼設備的振動故障監測與診斷方法研究

鐘永明

(萍鄉萍鋼安源鋼鐵有限公司,江西 萍鄉 337000)

冶金軋鋼設備的振動故障監測和診斷一直深受重視。通過觀察和實踐,發現絕大多數機械故障首先以信號振動異常的形式表現。因此,通過對信號的異常振動頻率獲取到多數機械故障的原因[1]。設備的振動出現故障時,其信號的異常振動大致有兩種特性,即非線性、振動頻率不穩定性。現階段,小波變換、經驗模式分解和局域均值分解在非平穩信號處理方法比較常見,但這些方法還不是十分完善,適用范圍較小,有一定的局限性。信號向量分解(ITD)是目前常見的傳統分析方法,ITD通過將許多向量數據逐個分解為其他向量分量 (Rotation,PR),再求和多個分量[2]。ITD適合在線分解,計算效率較高,不足在于分解第一個分量較好,第二個分量開始,存在信號失真的問題,因此本文優化了ITD方法,用B樣條改進本征尺度分解方法,即BITD。BITD 方法可以劃分信號頻率,不要求中心頻率及參數,非常適用于故障診斷[3]。本文通過分析局部能量譜、能量算子和對角切片譜等方法,提出了BITD方法并用于冶金軋鋼設備的振動故障監測與診斷中。

1 冶金軋鋼設備的振動故障監測與診斷方法設計

1.1 構建故障監測BITD得出閾值

我設計的故障監測BITD基本構建過程如下:首先通過觀察信號振動的特點,找出振動信號Xt的分布閾值點,計算基線的閾值點Xk。對序列兩端的閾值點進行延拓,以鏡像對稱方法為主,得到信號左右兩端點的極值與,對k進行賦值,假定k在不同情況下等于0和M,對k值的不同進行分析,再計算出L1和LM的值,對所有LK用B類型函數來求和,獲取信號L1。將L1從原始振動信號中分離,得到P1,若P1是一個PR分量,則P1作為信號Xt的第一個分量,對上述步驟進行多次重復與循環,得到Pk一個PR值,Pk即為信號Xt的第一個PR分量PR1,將PR1信號中分離,從而獲取新信號r1,進行以下公式:

通過上述公式用BITD方法對故障信號振動進行分解,如圖1所示:

圖1 BITD方法對故障信號振動分解

用BITD方法對信號x(t)進行分解,從圖1中可以看出,在幅值變動時,我設計的構建故障監測BITD閾值方法對分量的分解以及獲取故障監測BITD閾值有較好的效果,可以清晰地監測到幅值存在差異時,故障信號振動的頻率。

1.2 基于BITD閾值診斷設備故障

基于構建故障監測BITD閾值,我將獲取的BITD閾值應用到滾動軸承故障診斷中,基于BITD閾值診斷故障設備,我設計的具體步驟如下:首先我對齒輪的振動加速度信號進行分解,根絕其適應力分解為若于個PR分量,通過相應技術使每個PR分量里掌握振動信號的頻率故障信息,其次我通過構建的BITD對每個分量的振動規律數據進行分析與提取,最終可以獲取到原始信號的振動故障原理。大多數設備的故障信息呈現不分散狀態,傾向于在高頻率信號段發生振動。綜合上述,一般情況下選擇每個信號中的首個分量計算其閾值,將計算得出的閾值作為設備的基本特征向量,應用到向量機對各種類型故障的分類,最終獲取到基于BITD故障診斷方法。主要診斷故障方法流程如圖2所示。

圖2 基于 BITD閾值故障診斷方法流程圖

根據BITD閾值故障診斷方法流程圖可知,對信號的異常振動進行分解,使分解的各個PR分量分散,再計算各分散分量的排列均值,最終實現故障監測診斷,對故障特征的分析具有一定優勢。正常狀態下BITD閾值比較小,這是因為故障處于輕微狀態時,受BITD閾值影響較小,振動信號變化有規律;輕度磨損時,振動信號發生變化,生成了一種新模式,隨著時間變長,序列更復雜,熵值也對應變大,BITD閾值變大;中度磨損時,由于設備故障的程度加重,振動信號中的影響因素也增多,隨著時間變長,序列更復雜,熵值對應減少,BITD閾值變小;當磨損程度最大時,振動信號中影響因素上升到最大,時間變長,其熵進一步變小。熵值隨著閾值發生變動,準確地分析出設備故障的嚴重程度,從而進一步對設備做出監測與診斷方法。

通過構建故障監測BITD閾值,對信號x(t)進行BITD分解,主要包括以下步驟:通過分解,得到PR1,PR2,...,PRn等分量,計算所有閾值下,每個PR分量與振動信號的兩端閾值;對其求和,選取故障信號閾值小于0.5,系數小于5.14的PR分量,通過降噪,生成BITD下新信號的頻譜圖[4]。PR分量按(1.1~5.9)取閾值,按上述5個步驟進行分析,命名為 BITD方法1;PR分量按(5.9~10.9)取閾值,通過相應的技術對前幾個成分進行降噪,并與其余的低頻數據進行重構,進一步得出重構信號的頻譜圖,稱為BITD方法2;PR 分量按(5.1~14.9)取閾值,通過相關系數大于0.5的原則,峭度大于3.9的PR分量進行BITD降噪,對其重構后,獲取相應頻譜圖,稱為BITD方法3;PR分量按(1.1~10.9)取閾值,對上述所有成分進行降噪,與所有的低頻進行重構,最終獲取到重構信號的頻譜圖,稱為 BITD閾值方法診斷故障[5]。

綜上所述,我設計的基于BITD閾值診斷設備故障的方法由于每個時域指標對信號異常的敏感度不同,將信號分解成含有不用瞬時頻率的向量,獲取函數進行分析,整個過程使設備中非平穩的信號,通過轉變形成平穩信號,將其分量擬合,分析信號向量的擬合值,從而實現故障診斷[6]。

2 實驗分析

2.1 實驗準備

為了驗證本文提出的基于BITD閾值診斷設備故障方法的有效性,進行了以下實驗。實驗所用的設備振動信號數據來自某實驗室,振動設備型號為 5750-6RL LSG 深溝球軋鋼設備,軋鋼設備的狀態包括正常、內圈和滾動體故障三種類型。故障為受電流影響腐蝕的點,點部的直徑為0.2461mm。設備的機械轉速為 184r/s,轉動頻率 1156Hz。選取軸承狀態包括正常、內圈故障和BITD閾值診斷內圈故障三種。

2.2 對比分析

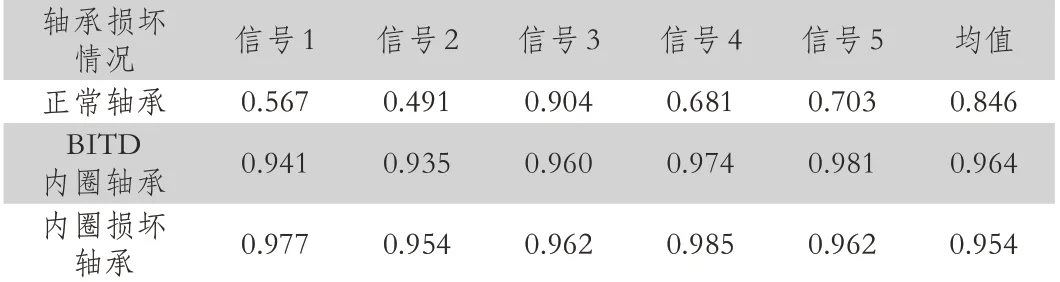

本文設計的實驗中,振動信號在不同狀態下,取5組相關數據,對其尺度熵值均值進行排列,制作成表1,從表1中第 7 列均值結果中可以看出原始信號的排列值能夠有效地區分3種狀態。

表1 信號均值排列

從表1中可以得出基于BITD閾值下,正常的軋鋼設備的尺度熵值最小,BITD內圈故障較正常狀態之間存在差異較小。工作正常時,設備的所有信號振動具有其規律性;當設備發生故障時,故障振動在系統中引起信號的高頻振動,振動信號毫無規律,尺度熵值較大。信號BITD分解的首個PR幅值的程度最大,包含各種狀態下所有信號的主要信息,在受外部環境不同時,振動信號的第一分量的排列均值有明顯的差異,其它分量的排列均值的取值范圍也不同。

為了檢證BITD方法在設備發生振動故障時能有效診斷,對設備振動信號進行了有效地分析與研究。研究的設備齒輪損壞情況包括正常、輕微、和重大故障,頻率為 15197Hz,振動長度為 2512。三種不同程度的故障信號,每種狀態取 5 組數據計算出基本尺度數值及其均值。根據尺度數值與均值得出BITD閾值下原始信號的熵值可以區分3種狀態。

由上述實驗可知,本文提出的基于BITD閾值診斷設備故障的方法可以有效地對設備故障受損程度作出診斷,隨著設備故障程度的不同,BITD閾值也存在差異,可以準確地監測故障狀態的變化過程并做出診斷,較傳統診斷方法相比,我提出的構建故障監測BITD閾值方法監測與診斷故障的速度更快,對故障特征獲取的更清晰。

3 結語

本文對冶金軋鋼的設備振動故障監測與診斷方法進行了研究,提出的基于BITD閾值對設備振動故障進行監測和診斷,此方法對監測診斷冶金軋鋼設備大負載低轉速的振動信號故障非常有效。通過對監測到的原始振動信號進行降噪處理,將信號中的低頻分量過濾,通過計算與分析獲取故障受損程度。本文提出的方法較傳統故障診斷方法相比,本文提出的基于BITD閾值診斷設備故障的方法對故障信號的分量處理效果更好,振動沖擊更突出,獲取的故障特征頻率更明顯。