某鉛鋅浮選廠改進選礦工藝提高生產指標的實踐

嚴篤維

(西和青羊礦業有限責任公司,甘肅 西和 742100)

某金礦的前身為某鉛鋅礦,建礦初期,處理礦區南帶鉛鋅礦石,后期隨著探礦工作的深入,相繼探出中帶含金銀的礦區礦帶,后改名某金礦。建設有兩個選廠,分別為先期建設的處理南帶鉛鋅礦石的鉛鋅礦選廠和后期建設的處理中帶礦石的金礦選廠。鉛鋅礦選廠在生產初期,處理的礦石品位較高,Pb+Zn品位10-12%,含硫3-5%左右,選礦指標較好,鉛精礦品位60%以上,回收率88-90%,鋅精礦品位50%以上,回收率90-92%。隨著服務年限的增加,井下采礦中段不斷向下延深,礦石出礦品位逐年下降,礦石黃鐵礦含量在升高,礦石性質變化引起選礦指標也出現較大幅度的下降[1]。通過礦石性質變化的分析,對流程結構、藥劑制度等工藝及設備的改進,選礦指標也得到了提高。

1 礦石性質、工藝流程及藥劑制度

1.1 礦石性質

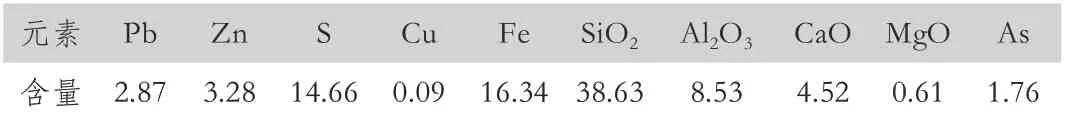

某鉛鋅礦南帶礦石為熱液裂隙充填交代硫化礦礦石,此斷裂帶以方鉛礦、閃鋅礦、褐鐵礦、黃鐵礦、毒砂等為主要礦物。礦物的共生組合主要有鉛鋅黃鐵礦石英組合、黃鐵礦石英組合、碳酸鹽石英組合等。礦石多元素分析結果見下表1。

表1 原礦多元素分析結果(%)

1.2 工藝流程

某鉛鋅礦選廠設計規模為300t/d,破碎為兩段一閉路流程,磨浮為一段閉路磨礦優先浮選流程,磨礦細度為-200目70%,鉛鋅系列均為一粗二掃二精循環,中礦順序返回。

1.3 藥劑制定方案

原設計浮鉛以碳酸鈉作介質調整劑,丁黃藥與丁銨黑藥混合作捕收劑,硫酸鋅與亞硫酸鈉作抑制劑,浮鋅以石灰作黃鐵礦毒砂等礦物的抑制劑及介質調整劑,硫酸銅作活化劑,丁黃藥作捕收劑,各作業以2#油作起泡劑,藥劑用量:丁黃藥600g/t,丁銨黑藥200g/t,硫酸鋅2000g/t,亞硫酸鈉2500g/t,碳酸鈉4000g/t,硫酸銅800g/t,石灰5000g/t,2#油150g/t,鉛浮選PH值9-10,鋅浮選PH值11-12。

2 工藝和設備的改進措施

2.1 加強磨礦管理,改善分級條件

設計使用球磨機規格為MQG1500X3000,與FLG1200組合,當礦石性質變化,品位降低后,磨礦效果出現了變化,當分級溢流粒度達到浮選要求時,溢流濃度太低,當提高分級溢流濃度時,溢流中跑粗明顯增加,造成攪拌與選別惡化,浮選機壓槽現象時有發生,鉛的浮選指標不穩定,鉛精礦中含鋅也容易超標[2]。為此,對FLG-1200分級機進行改進,主要是改變給入分級機給礦口的位置,進行調整,增加分級沉降面積和溢流堰高度,同時,提高球磨機磨礦濃度,通過這些措施,在分級機溢流粒度達到選別要求的前提下,溢流濃度也穩定在34-36%左右,鉛的選別指標穩定提高,鋅精礦含鉛也有所下降。

2.2 改進浮選機礦漿液面調節裝置,保證礦漿液面的穩定

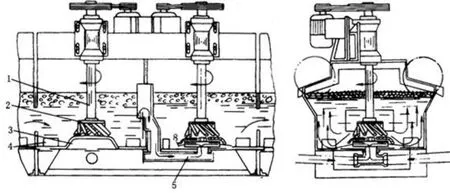

設計使用浮選機為6A,礦漿液面高度是通過調節閘門下部間隙控制,這種控制方法礦漿液面高度波動大,調節頻繁,工作人員工作強度大,不易操作。而且浮選過程不穩定,影響選別指標的穩定。所以就想改進礦漿液面調節裝置,改礦漿由從調節閘門下部間隙流過改為從調節閘門上部流過,調節后的礦漿液面明顯比之前易于調節,波動也縮小了,浮選指標也相對穩定,如圖1所示。

圖1 浮選機礦漿液面調節裝置

2.3 鋅尾礦增加選硫工藝

原設計工藝由于硫含量不高,沒有選硫工藝,當鉛鋅原礦品位下降,硫含量增高后,鉛鋅精礦品位也有所下降,綜合分析后,決定增加選硫工藝一粗一精一掃,用硫酸和硫酸銅活化,丁黃藥捕收,獲得品位40%以上的硫精礦。

2.4 調整鉛浮選藥劑制度

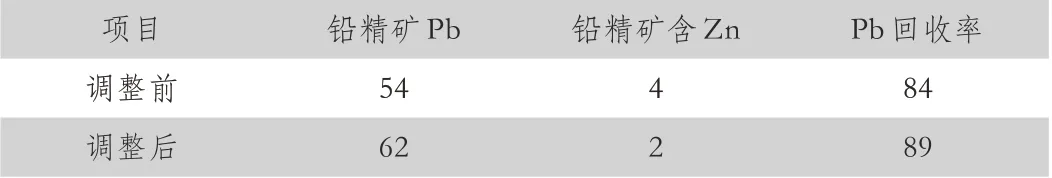

原設計浮鉛以碳酸鈉作介質調整劑,丁黃藥與丁銨黑藥(1:1)混合作捕收劑,硫酸鋅與亞硫酸鈉作抑制劑,當鉛鋅原礦品位下降,硫品位增高后,生產中由于黃鐵礦在鉛精礦中含量增加,鉛精礦品位下降;同時,鉛作業選別指標的差異直接影響到鋅作業的選別指標,尤其是鋅精礦含鉛是否超標較為明顯[3]。為了提高鉛作業選別指標,提高鉛精礦品位,用石灰作介質調整劑代替碳酸鈉,用乙硫氮+乙基黃藥(1:1)混合代替丁黃藥與丁銨黑藥(1:1)混合作捕收劑進行綜合試驗,浮選指標改善效果顯著,鉛精礦質量獲得提高,含鋅品位有所下降,為此,確定調整藥劑制度為:以石灰作介質調整劑,PH9-10,乙硫氮+乙基黃藥(1:1)作捕收劑,用量各為150g/t,硫酸鋅和亞硫酸鈉用量不變。藥劑制度調整前,鉛精礦質量差的主要原因是黃鐵礦混入,藥劑調整后,利用石灰既能作介質調整劑,對黃鐵礦又有較強的抑制作用的性能,同時捕收劑乙基黃藥對黃鐵礦、鋅礦物的捕收能力較弱的特點,從而達到鉛礦物與硫、鋅礦物更好的分離效果,提高了鉛浮選的作業指標,同時調整后也降低了藥劑成本,調整前后鉛作業指標對比如下表2。

表2 藥劑調整前后鉛作業指標對比(%)

選礦廠在實際操作中,為了讓鉛鋅礦的鉛顆粒更易回收,選礦的礦漿濃度更高,允許在脫硫過程中不對黃鐵礦過分抑制,讓其在粗選時泡沫上浮,來保障選礦精選泡沫的穩定度。

2.5 改進鋅循環工藝流程并嚴格控制PH值和活化劑用量

鋅系列原設計為一粗二掃二精的選別工藝流程,由于入選鋅品位下降,黃鐵礦品位上升,導致鋅精礦品位下降,在保證鋅精礦質量的情況下,鋅回收率又下降,為此,經過計算,在不增加設備的前提下,將精選二雙槽改為精選二、三單槽精選,變原設計一粗二掃二精為一粗二掃三精,保證了鋅精礦質量和回收率穩定。

鋅浮選。石灰用于黃鐵礦毒砂等礦物的抑制劑及介質調整劑,硫酸銅作鋅活化劑[4]。但在實際浮選中對比發現,浮鋅泡沫的硫、砷礦物含量隨著和礦漿PH值的變化有明顯的聯系,當PH值降低時,硫、砷礦物容易上浮,當PH值較高時,硫、砷礦物受到強烈的抑制,變成難浮的礦物,隨之礦漿的可浮性下降。按照試驗的觀察結果,在鋅浮選時有較高且穩定的PH值對于后續的選礦工藝非常重要。鋅浮選采用丁黃藥作捕收劑,用量一般較為穩定,只要礦石品位變化不明顯,就不需要變動其用量。粗選時,礦漿PH值控制在11-11.5的條件下,活化劑硫酸銅用量增加到泡沫中硫砷礦物含量有明顯增加時為止,以使鋅礦物盡可能全部被活化,進而保證鋅的回收率。精選保持礦漿PH值13左右,能夠抑制在粗選中活化而上浮的部分硫、砷礦物,從而保證了鋅精礦的質量[5]。

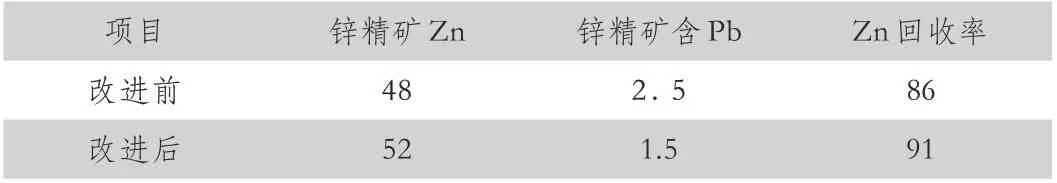

生產實踐中,鋅粗掃選作業在礦漿PH值過高時,容易產生“石灰泡”現象,泡沫發粘,易跑槽,因此,須嚴格控制石灰添加量,PH值穩定控制在11-11.5,以保證鋅選別作業的正常穩定。改進前后鋅作業指標對比如下表3。

表3 改進前后鋅作業指標對比(%)

3 結語

(1)隨著服務年限的增加,資源逐漸貧化復雜,出礦品位逐年下降,黃鐵礦含量在升高,礦石性質變化引起選礦指標也出現較大幅度的下降,通過對流程結構、藥劑制度等工藝及設備的改進,選礦指標保持了穩定。

(2)鉛浮選過程礦漿濃度和液面穩定影響選別指標,通過浮選閘門和分級機沉降面積及溢流堰的改進,有利于鉛礦物的回收。

(3)介質調整劑石灰影響鉛鋅浮選過程,對選別指標影響較大,需要準確控制石灰用量,使浮選過程在最有利于礦物回收的條件下進行。

(4)通過選礦工藝和設備的改進,注重細節優化,從細節處著手,在礦石性質變化,入選品位下降的情況下,獲得了較好的選礦指標。