不銹鋼控制棒離子滲氮外觀色差改善技術(shù)研究

甄利平,李 濤,陶永良,郭旭林,鄧 見

(1.上海高泰精密管材股份有限公司,上海 200000;2.浙江大學,浙江 杭州 310058)

不銹鋼控制棒經(jīng)過離子滲氮處理后,表面形成了厚度約為30μm的滲氮層,該滲氮層具有耐腐蝕、耐磨的特點[1]。不銹鋼控制棒離子滲氮處理的氣體介質(zhì)為氫氣、氮氣、甲烷,因此滲氮結(jié)束后外觀顏色是黑色。在產(chǎn)品驗收過程中,發(fā)現(xiàn)一定數(shù)量的滲氮管存在色差,對有色差滲氮管開展了滲氮層厚度、硬化層深度、硬度沿深度的變化和池內(nèi)抗腐蝕性能試驗,從檢測結(jié)果可以看出滲氮管的色差對滲氮層厚度以及性能沒有影響。

經(jīng)過前期試驗及理論分析,離子滲氮爐混氣罐和離子滲氮爐內(nèi)氣體介質(zhì)流速不均勻會導致滲氮后的不銹鋼管材外觀存在色差,通過對混氣罐和滲氮爐內(nèi)的氣體流速均勻度進行模擬分析,驗證了混氣罐和滲氮爐內(nèi)氣體流速存在不均勻。根據(jù)模擬分析的結(jié)果,對混氣罐結(jié)構(gòu)進行重新設(shè)計,提高不同介質(zhì)氣體在混氣罐中的混合均勻度,在后期的試驗驗證以及產(chǎn)品生產(chǎn)中,滲氮管的外觀色差有改善。

對離子滲氮爐內(nèi)氣氛均勻性進行模擬分析,結(jié)果顯示滲氮爐進氣口和爐底輔助陽極盤處存在氣體流速不均勻。經(jīng)過討論分析,為后續(xù)離子滲氮爐改造提出兩種不同的方案。

1 滲氮管外觀顏色技術(shù)條件要求

在滲氮結(jié)束后,管子應(yīng)呈現(xiàn)為黑色、均勻的氧化色,滲氮件表面不應(yīng)有裂紋、剝落和明顯的電弧燒傷痕跡。劃痕等缺陷其深度不應(yīng)超過管子名義厚度的5%。應(yīng)100%進行目視外觀檢查。

2 有色差的滲氮管性能對比

2.1 離子滲氮外觀顏色的形成原因機理

不銹鋼控制棒離子滲氮過程中,使用的介質(zhì)氣體有氫氣、氮氣、甲烷,在高電壓、低氣壓環(huán)境中,一部分甲烷會生成碳黑,附著在管材表面,因此滲氮結(jié)束后的管材表面顏色呈現(xiàn)出黑色[2]。滲氮管的外觀黑色使用一定目數(shù)的砂紙可以輕易去除掉,而滲氮層的硬度為1100HV左右,比常用的工模具鋼硬度都高,是不容易破壞的,因此擦拭掉的黑色不是滲氮層。

2.2 有色差的滲氮管性能對比試驗

為了確保產(chǎn)品質(zhì)量,對有色差滲氮管開展了滲氮層厚度、硬化層深度和硬度沿深度的變化及池內(nèi)抗腐蝕性能試驗。

2.2.1有色差滲氮管滲氮層厚度對比(渦流法)

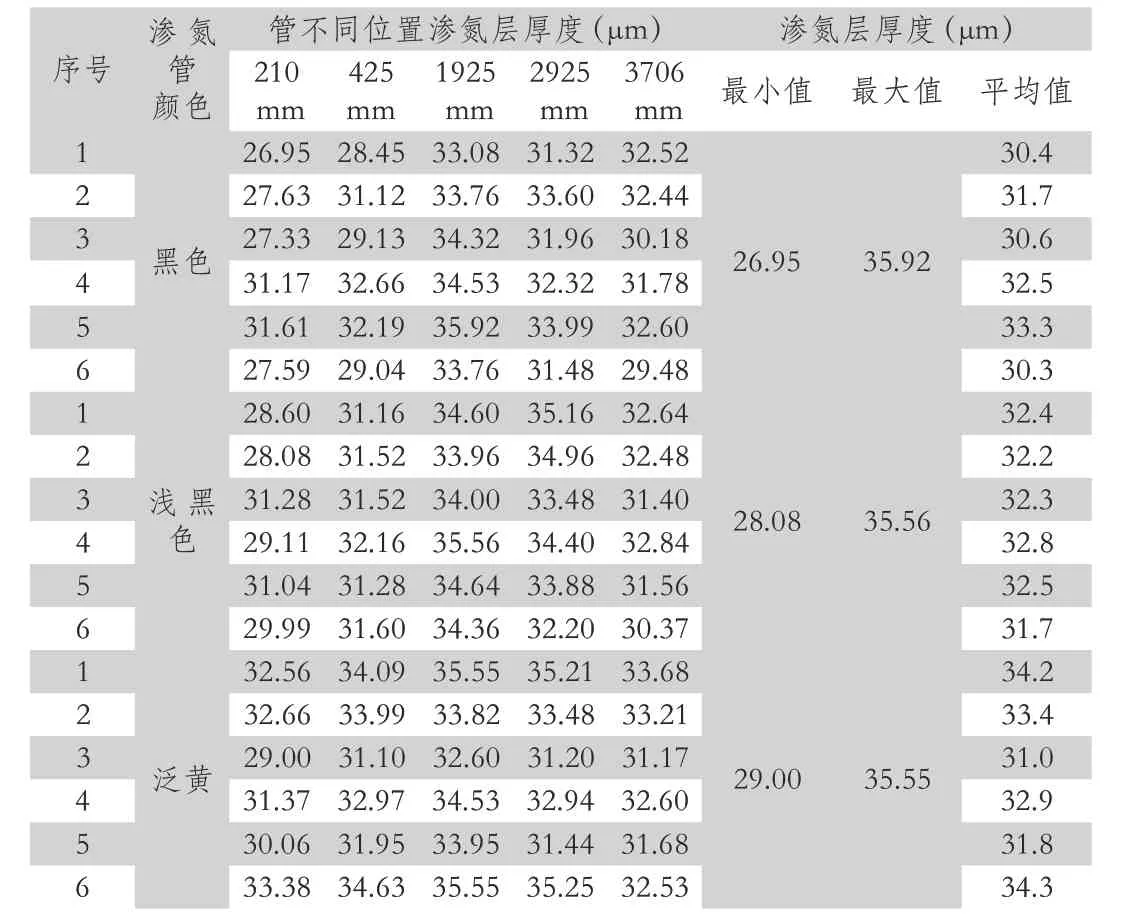

在鑒定批的滲氮管中分別找出黑色、淺黑色、泛黃的各6支共計18支滲氮管產(chǎn)品,采用渦流法檢測滲層厚度,結(jié)果列于表1。

表1 有色差滲氮管滲層厚度檢測結(jié)果

從表1得出,黑色滲氮管滲層厚度范圍:26.95μm~35.92μm,淺黑色滲氮管滲層厚度范圍:28.08μm~35.56μm;泛黃滲氮管滲層厚度范圍:29.00μm~35.55μm。不同顏色滲氮管滲層厚度沒有顯著性差異。因此,滲氮管顏色的色差,不會影響滲氮層厚度。

2.2.2 不同色差滲氮管滲氮層厚度和硬化層厚度的檢測對比(金相法+硬度梯度法)

根據(jù)滲氮管產(chǎn)品顏色分別取黑色、淺黑色、泛黃3類滲氮管產(chǎn)品進行滲層厚度和硬化層厚度的檢測。其中,采用金相法檢測滲層厚度,硬化層深度采用維氏硬度法測量滲氮層橫截面硬度沿深度的變化。黑色、淺黑色、泛黃3類滲氮管滲層厚度及硬化層深度檢測結(jié)果見表2。

表2 有色差滲氮管滲層厚度及維氏硬度檢測結(jié)果

從表1、表2中得出,黑色、淺黑色、泛黃3類滲氮管的滲層厚度、硬化層厚度及沿深度方向的硬度變化曲線沒有差異。

2.2.3 有色差滲氮管池內(nèi)抗腐蝕性能試驗

取滲氮管產(chǎn)品黑色、淺黑色、泛黃3類滲氮管產(chǎn)品和用3M百潔布擦拭管,進行池內(nèi)電化學腐蝕試驗結(jié)果見表3。

表3 有色差滲氮管的池內(nèi)抗腐蝕性能試驗結(jié)果

從表3看出,有色差的滲氮管池內(nèi)抗腐蝕性能沒有明顯差異。

結(jié)論:有色差的滲氮管的滲層厚度、維氏硬度試驗及池內(nèi)抗腐蝕性能結(jié)果沒有明顯差異。

3 降低滲氮管色差的措施

不銹鋼控制棒離子滲氮的工藝參數(shù)主要有滲氮溫度、保溫時間、氣體介質(zhì)等。滲氮溫度對滲氮層厚度有直接的影響,根據(jù)表1不同外觀顏色滲氮管滲氮層厚度的檢測對比,不同外觀滲氮管滲氮層厚度差異不大,并且通過滲氮過程中熱電偶的監(jiān)測溫度可以看出滲氮溫差是在工藝要求的范圍之內(nèi)。對于同一爐次的滲氮管,保溫時間都是相同的,造成滲氮管色差的主要原因是氣體介質(zhì)的不均勻造成的。

根據(jù)設(shè)備的復雜程度、改造的工程量大小確定如下步驟:①對現(xiàn)有的混氣罐氣體均勻度進行模擬分析并根據(jù)結(jié)果對混氣罐結(jié)構(gòu)進行重新設(shè)計;②對新設(shè)計的混氣罐及原有爐內(nèi)氣路系統(tǒng)進行驗證試驗;③對新舊爐內(nèi)氣路系統(tǒng)布局進行理論評估;④根據(jù)模擬評估提出不同的設(shè)備改進方案。

3.1 設(shè)備混氣罐的重新設(shè)計

3.1.1現(xiàn)有混氣罐的結(jié)構(gòu)氣體均勻度模擬

委托浙江大學對氣源柜內(nèi)混氣罐氣體均勻度進行模擬,并根據(jù)模擬結(jié)果對混氣罐結(jié)構(gòu)進行改進優(yōu)化,設(shè)計出新的混氣罐。

從模擬結(jié)果(下圖1)可以看出,混氣罐不同的進氣口氣體流速均勻度相差很大,說明混氣罐內(nèi)氣體是不均勻的,沒有達到理想的混合效果。

圖1 混氣罐氣體介質(zhì)均勻度模擬

3.1.2 混氣罐結(jié)構(gòu)的設(shè)計

對混氣罐結(jié)構(gòu)進行重新優(yōu)化設(shè)計,新設(shè)計的混氣罐是根據(jù)不同氣體的流量大小以及質(zhì)量百分比,設(shè)計出不同氣體的進氣位置,并在混氣罐內(nèi)增加阻尼板,可以保證在降低氣體流速的同時增加氣體的混合均勻度。

3.2 對新設(shè)計的混氣罐及原有爐內(nèi)氣路系統(tǒng)進行驗證試驗

3.2.1 外觀檢驗

更換新的混氣罐之后,進行了外觀試驗,從試驗結(jié)果(下圖2)可以看出,混氣罐的重新設(shè)計能減小滲氮管的外觀色差。

圖2 更換混氣罐后的滲氮管外觀

3.2.2 更換混氣罐前后滲氮管檢測數(shù)據(jù)對比

混氣罐結(jié)構(gòu)的優(yōu)化是在離子滲氮工藝參數(shù)不變的條件下進行的,新設(shè)計的混氣罐只是提高了混合氣體的均勻度,理論上不會影響滲氮層的厚度大小以及性能。為保證試驗的嚴謹,檢測對比混氣罐改進前后的滲氮層厚度,確保在優(yōu)化離子滲氮外觀的同時不影響離子滲氮后滲氮層的厚度、硬化層深度和硬度沿深度的變化及池內(nèi)抗腐蝕性能試驗。

表4 更換混氣罐前后產(chǎn)品檢測數(shù)據(jù)對比

3.2.3 結(jié)論

混氣罐的重新設(shè)計制作能提高不同介質(zhì)的混合均勻度,減小滲氮管的外觀色差。通過檢測對比分析,更管混氣罐不會影響滲氮管的各項性能指標。

3.3 對新舊爐內(nèi)氣路系統(tǒng)布局進行理論評估

浙江大學對離子滲氮爐內(nèi)氣體流動速度分布進行模擬分析,從模擬結(jié)果(圖3、圖4)可以看出,爐頂進氣口氣體流速不均勻,氣體出口處產(chǎn)生氣流漩渦。爐底輔助陽極盤附近氣體流速也不均勻,輔助陽極盤周圍氣體流速大,陽極盤上氣體流速小,即氣流在爐頂以及爐底是最不均勻的。

圖3 爐內(nèi)氣體均勻度模擬

圖4 爐頂出氣口和爐底輔助陽極盤附近氣體均勻度模擬

3.4 對離子滲氮爐的改進方案

根據(jù)模擬離子滲氮爐內(nèi)氣體均勻度,對現(xiàn)有設(shè)備結(jié)構(gòu)的優(yōu)化更改有以下兩種方案:方案1是增加爐頂進出氣口的數(shù)量,如由原來的6個增加到12個進氣口,使出氣口處壓力降低,避免漩渦的產(chǎn)生。方案2是更改爐頂進口的位置,由原來在爐壁周圍改到爐頂中心位置。

4 結(jié)論

對有色差滲氮管的檢測對比,外觀色差對滲氮管的滲層厚度、硬化層深度、硬度沿深度的變化和池內(nèi)抗腐蝕性能沒有影響。對影響滲氮管色差的混氣罐及爐內(nèi)進氣進行模擬分析,重新設(shè)計制作了新的混氣罐,通過試驗對比混氣罐的重新設(shè)計制作減小了滲氮管的外觀色差。模擬分析離子滲氮爐內(nèi)氣體流動的均勻度,經(jīng)過討論分析提出兩種不同的設(shè)備改進方案。