廢舊鋰離子電池中有價金屬回收的現狀及展望

岳鵬程

(蘭州理工大學,甘肅 蘭州 730050)

1 鋰離子電池的基本介紹

鋰離子電池通常由外殼、粘結劑、電解液、隔膜、負極、正極等構成[1],頻繁充電放電將破壞電極材料結構,使容量嚴重衰減,當電池容量下降到總容量的70%~80%就需要更換此電池。據估計到2025年,鋰離子電池廢棄量將超過111.7GWh,其中三元鋰離子電池廢棄量約為101.40GWh[2]。大量丟棄的離子電池會對環境造成潛在的威脅,如果不經合理處置就丟棄它們,將對生態環境和人類健康等產生巨大危害,具體危害如表1所示。

表1 鋰離子電池中主要重金屬對人體的危害[1]

廢舊鋰離子電池中含有大量可回收的有價金屬,其中鈷(Co)含量占5%~20%、鋰(Li)含量占5%~7%、鎳(Ni)含量占5%~10%、其余有價金屬含量占5%~10%(如:銅(Cu)、鐵(Fe)、鋁(Al)等)[2]。因此無論從經濟方面考慮,還是從環保方面考慮將有價金屬從廢舊鋰離子電池中回收皆是有必要的。

2 回收廢舊鋰離子電池中有價金屬的相關工藝

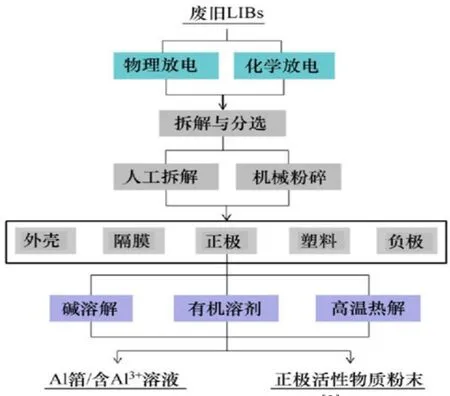

廢舊鋰離子電池的組成十分復雜,因此為了提高物料的有效回收率,需要采用預處理工藝來獲得不同的物料流,確保正極活性材料的有效分離,以進行進一步處理[2]。另外,廢舊鋰離子電池通常存在一定的殘余電壓,若不進行適當處理,容易引起自燃和爆炸,進而威脅操作人員的安全。基于此,廢舊鋰離子電池的預處理過程通常包括預放電、電池的粉碎和拆解以及集流體的脫附,預處理過程如圖1所示[3]。

圖1 預處理過程圖[3]

2.1 浸出過程

浸出工藝是將預處理得到的電極材料進行溶解浸出,將電極材料中的金屬元素以離子的形式吸收到溶液中,然后通過各種分離技術有選擇性地分離回收主要的有價金屬Co和Li等。溶解浸出方法主要有化學浸出法和生物浸出法[6]。

2.1.1 化學浸出法回收有價金屬

(1)無機酸浸出法。由于無機酸浸出的高效性和低成本性成為了常用的浸出劑,如鹽酸、硝酸、硫酸等。劉小娟等[7]以Na2S2O3作為還原劑,在H2SO4體系中溶解LiCoO2,分別探究了Na2S2O3濃度、氫離子濃度、溫度、時間對LiCoO2浸出的影響,并以此為根據找出最合適的浸出條件。經實驗得到當酸濃度為3.5mol/L、時間為2.3h、溫度為90℃、硫代硫酸鈉的濃度為0.25mol/L時LiCoO2浸出率可達到95.5%。賴延清[8]等以淀粉作為還原劑,利用硫酸浸出法從廢舊鋰離子電池正極材料中回收Li、Ni、Co、Mn,分別研究了硫酸濃度、固液比、淀粉濃度、浸出時間和浸出溫度對4種有價金屬浸出率的影響。經研究得到在最佳條件即硫酸濃度為2mol/L、淀粉濃度為4g/L、固液比為50g/L、浸出溫度為80℃、浸出時間為120min時,Li、Co、Ni、Mn的浸出率分別能達到98.55%、96.73%、97.6%以及91.92%。

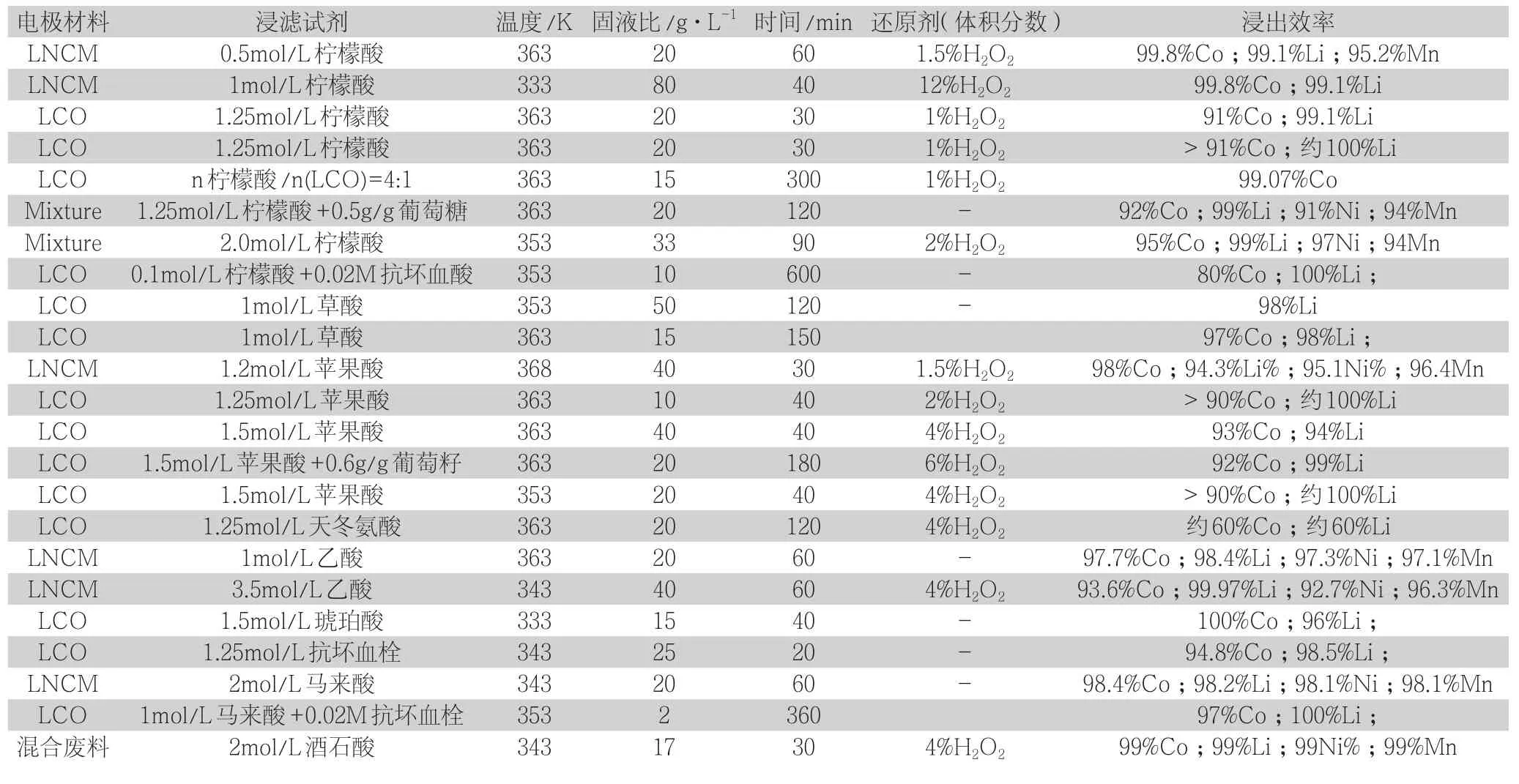

(2)有機酸浸出法。有機酸的酸性弱,腐蝕性小,在使用中不會產生有毒氣體,同時可以選擇性的浸出廢舊鋰離子電池中的有價金屬。另外,有機酸經過浸出后能進行生物降解或者循環再利用,因此,在回收廢舊正極材料的過程中,使用有機酸浸出有價金屬能夠減少對環境的危害。表2概述了不同有機酸浸出體系的具體浸出條件和效率。從此表可知以2mol/L的酒石酸為浸濾試劑,在溫度為343K、固液比為17g/L、時間為30min、過氧化氫還原劑為4%時Co、Li、Ni、Mn的浸出率均可達到99%。另外,采用2mol/L的琥珀酸作為浸濾試劑,在溫度為343K、固液比為15g/L、時間為40min、過氧化氫還原劑為4%時鈷元素可被完全浸出。由于有機酸獨特的螯合配位特性,蘋果酸、草酸、檸檬酸等有機酸均能作為螯合劑促進有價金屬的溶解,將有價金屬從廢舊的鋰離子電池中高效回收[5]。

表2 不同有機酸浸出體系的具體浸出條件和效率表[5]

2.1.2 生物淋濾法回收有價金屬

生物淋濾是利用自然界中某些特定的微生物直接作用或這些特定微生物的代謝產物間接作用,將固相中一些可被利用的成分浸出的技術。辛寶平等[4]把氧化硫硫桿菌和氧化亞鐵硫桿菌混合后得到的菌株用于廢舊鋰離子電池的生物淋濾,探究廢舊鋰離子電池中鈷的生物淋濾行為及機制。在實驗中發現Co2+的溶出濃度最低的體系是硫磺淋濾pH值最低的體系;Co2+的溶出濃度最高的體系是含有硫磺和黃鐵礦、ORP(氧化還原電位)值強烈變化、pH值較低的組合淋濾體系。此結果表明:在硫磺淋濾體系中之所以能浸出有價金屬鈷是因為微生物利用自身產生的酸,通過酸溶作用將有價金屬鈷從廢舊鋰離子電池中浸出;而在黃鐵與硫磺礦組合體系中浸出鈷的浸出機理更為復雜除了上述機理外還存在生物氧化產生的Fe3+引發的Fe2+的還原釋放進而浸出鈷。辛亞云等[1]在研究胞外多聚物(EPS)對正極材料生物淋濾的促進機制時發現含有胞外多聚物的氧化硫硫桿菌生物淋濾體系在溫度等于30℃、固液比為2%時對廢舊鋰離子電池中Li、Ni、Co、Mn有很好的浸出效果,金屬溶出率分別為Ni(89.3%)、Li(99.4%)、Mn(99.9%)、Co(99.9%)。可見,相比于化學浸出工藝,生物淋濾具有室溫操作、安全、環保等優點使得生物淋濾擁有良好的應用前景[1]。但是生物淋濾法也存在著生產周期長、微生物不易培養、易被污染等問題,讓使用生物淋濾法回收廢舊鋰離子電池實現工業化受到了極大的阻礙。

2.2 分離提純及產品回收

分離提純及產品回收工藝主要是將浸出后得到的含有大量金屬離子的溶液通過化學沉淀法或溶劑萃取法進行分離提純并制成產品的工藝[7]。

(1)化學沉淀法回收有價金屬。化學沉淀法是將預處理后的廢舊鋰離子電池,經化學或生物浸出后獲得的Li、Co等金屬離子溶液,加入沉淀劑進行沉降回收有價金屬的方法。主要的目標金屬有Co和Li等。

潘曉勇[9]等在pH為5.0左右、溫度為80℃下可以除去大部分Al、Cu、Ni等金屬雜質,再經過萃取除雜后,依次加入3% H2C2O4、飽和Na2CO3經沉降后可制得CoC2O4、Li2CO3,Co的回收率可達到99%以上,Li的回收率可達到98%以上;李金惠等[10]從預處理后的廢舊鋰離子電池中篩選出粒徑不大于1.43mm的物料和濃度為0.5mol/L~1.0mol/L的H2C2O4以固液比為15g/L~25g/L反應40min~90min后,得到Li2CO3浸出液和CoC2O4沉淀物,最終Li2C2O4和CoC2O4的回收率超過99%。沉淀法回收有價金屬主要優點是工藝流程簡單,回收有價金屬的效率高是比較推薦的一種回收有價金屬的方法。

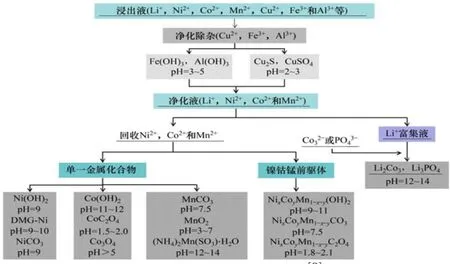

(2)溶劑萃取法回收有價金屬。溶劑萃取法是一種從溶液中將金屬離子分離出來的方法,其原理是利用化合物在不同液體中溶解度的不同,來實現化合物的各自分離。目前,已有多種萃取劑可以用來回收有價金屬,如采用Cyanex272,D2EHPA,AcorgaM5640,三辛胺(TOA)和PC-88A等作為萃取劑,可從廢舊鋰離子電池浸出液中分離回收Co、Ni和Cu等有價金屬元素[3]。溶劑萃取具有分離效果突出、能耗低等優點。然而,萃取劑價格昂貴且步驟繁多,如圖2所示,會增加回收工業的處理成本。

圖2 溶劑萃取過程圖[3]

3 目前從廢舊鋰離子電池中回收有價金屬仍存在的問題與解決方法

存在的問題。①回收過程中所存在的二次污染問題。無機酸浸出法由于其成本低和效率高的優勢,成為了目前工業上常用的浸出鋰離子電池的方法,但在使用這種方法回收廢舊鋰離子電池中有價金屬時容易釋放SO3、Cl2、NOx等有毒氣體,產生大量廢酸廢水,造成二次污染。②回收成本高,工藝復雜。再分離提純及產品回收中使用溶劑萃取法回收有價金屬時,因工藝太過復雜、萃取劑價格昂貴,導致回收工藝處理成本的增加。③解決措施。廢舊鋰離子中回收有價金屬的方法各有優缺,再回收有價金屬的過程中應該按情況將不同方法結合起來發揮最大優勢,在兼顧效益的同時也要考慮的環保問題。另外,應不斷完善現有的技術,使回收有價金屬的技術不斷向著經濟、環保、可持續的方向發展。

4 總結與展望

鋰離子電池因為其使用壽命長、充電時間短、體積和質量小、綠色環保性能高等優點,在很多領域得到了應用,同時經過使用后待回收的電池基數也在不斷增大。回收電池無論是從節約我國資源還是從保護我國生態環境出發都是極為必要的。目前廢舊電池的回收技術還存在著二次污染較嚴重、回收工藝較復雜、回收成本較高等問題,未來廢舊鋰離子電池的回收技術將朝著工藝流程簡單、低回收成本、可大規模工業化應用、環境友好可持續的方向發展。